纤维增强钛基复合材料整体叶环设计技术

张少平,李冠达,安利平,裴会平

(中国燃气涡轮研究院,四川成都610500)

纤维增强钛基复合材料整体叶环设计技术

张少平,李冠达,安利平,裴会平

(中国燃气涡轮研究院,四川成都610500)

新材料和新结构的开发使用是航空发动机减重的一个主要技术途径,纤维增强钛基复合材料制备的整体叶环结构具有明显的减重优势。以SiC(f)/TA12整体叶环试验件为例,分别从结构、强度、工艺等方面阐述了整体叶环设计技术。利用ANSYS有限元软件进行数值模拟,并采用最大应力准则和平均周向应力准则评估了整体叶环试验件的破裂转速。通过旋转试验初步验证了整体叶环的减重效果和强度计算方法,并对今后的研究方向进行了展望。

航空发动机;纤维增强钛基复合材料;整体叶环;减重;结构设计;纤维涂层法;热等静压;强度分析

1 引言

航空发动机增推减重是航空动力不懈追求的目标。传统发动机叶盘由于受材料强度限制,减重空间有限,要突破目前水平,实现未来轻质量、高性能的发动机,新材料、新结构的开发使用是一个主要的技术途径。新材料方面,连续纤维增强金属基复合材料(MMC)由于具有比强度高、耐高温、抗疲劳和蠕变性能好等优点[1],受到各国航空发动机研究机构的广泛重视。新结构方面,整体结构应运而生,如压气机整体叶盘、整体叶环结构。研究[2-3]表明,与传统盘片分离结构压气机盘相比,整体叶盘结构可减重30%,而SiC长纤维增强钛基复合材料(TMC)叶环鼓筒式无盘结构可减重70%。另外,相对于传统盘甚至是目前的整体叶盘转子,整体叶环较大的内腔空间可用于设计新型支承结构,有利于转子动力学设计[4]。目前,减重效果明显的整体叶盘技术已较为成熟,而更为轻质、简单的整体叶环结构也开始进入人们视野。

早在20世纪80年代,美国在IHPTET计划中研制的TMC整体叶环(直径400 mm),就已在验证发动机上进行了成功测试[5]。90年代,德国MTU公司研究的SiC(f)/TMC整体叶环完成了低循环疲劳旋转试验[6]。英国也在TMC的制造、特性和设计等方面进行了研究[7]。目前,国外航空发动机强国都在研究纤维增强钛基复合材料整体叶环技术,并已将取得成果应用于在研和改进发动机上,未来还将用在推重比25~30的发动机上[2]。

由于金属基复合材料的制作成本高,工艺水平要求严,制备流程复杂,受金属基复合材料制备水平限制,我国对金属基复合材料整体叶环设计技术的研究起步较晚。仅少数科研院所、高校等单位进行了规模不大的研究,且多数研究工作仍处于金属基复合材料的制备和强度理论摸索阶段,与国际先进水平差距较大。中国燃气涡轮研究院自20世纪90年代开始,在金属基复合材料本构模型、力学性能、疲劳寿命等方面,通过与科研院所和高校的紧密合作,推动了金属基复合材料强度理论的应用和相应航空发动机结构件的研制。

目前,整体叶环公开研究成果非常少。本文以钛基复合材料整体叶环转子强度考核件为例,阐述了单向纤维增强钛基复合材料整体叶环转子的结构设计、强度校核、制备流程和试验验证,并通过试验结果分析,初步验证了整体叶环结构转子的减重效果和强度计算方法。

2 整体叶环试验件

2.1 结构布局研究

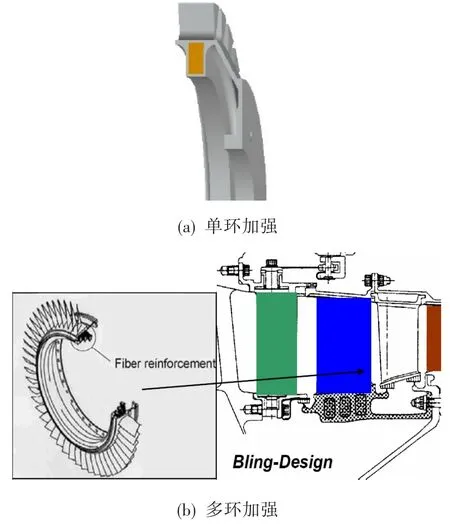

单向纤维增强钛基复合材料加强的整体叶环结构,主要有单环复合材料加强和多环复合材料加强两种形式,如图1所示。鉴于整体叶环制造工艺复杂、成本高,美国空军研究实验室和艾利逊先进技术开发公司,研究出了金属基复合材料外置环,通过把两个外置环安装在轮盘内径上,减少了生产和维修成本,避开了整体叶环制造的复杂工艺。

2.2 结构设计

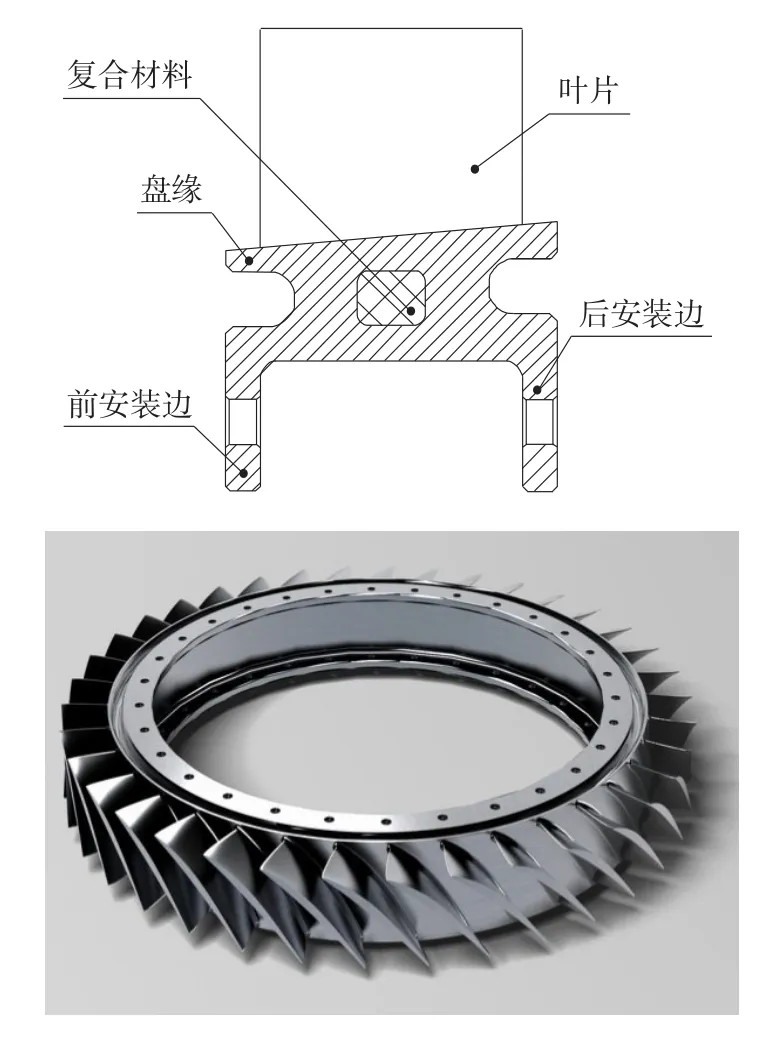

考虑加工等多种因素,本文中的整体叶环(图2)采用单环复合材料布局结构设计,由金属基体和复合材料环组成:基体包括前、后安装边,盘缘和叶片,材料为TA12;复合材料环的材料为钨芯SiC(f)/ TA12,纤维体积分数为40%,纤维直径为100 μm。

图1 复合材料整体叶环结构形式Fig.1 Bling structure

图2 整体叶环试验件Fig.2 The structure of bling specimen

2.3 强度校核

复合材料宏观性能很多,其中力学角度最关注热弹性性能和力学性能。热弹性性能主要关注复合材料纤维与基体的热变形不匹配引发的热残余应力,及复合材料宏观热膨胀系数的各向异性特征。力学性能主要关注纤维和基体的强度,纤维的尺寸、分布及体积含量,残余应力及界面粘结强度等因素对复合材料刚度、强度的影响。

整体叶环结构件由于在各向同性的金属材料中加入了纤维增强金属基复合材料,其力学性能发生了较大变化,这是传统均质材料结构所不具备的特点。

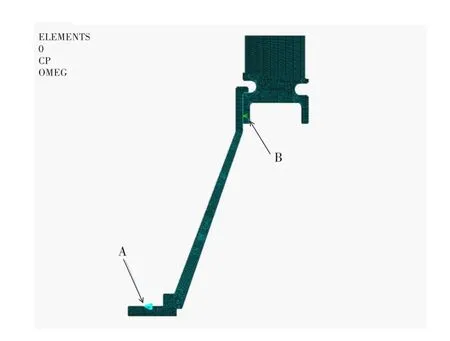

本文使用ANSYS有限元软件进行数值模拟。整体叶环叶片部分采用带厚度的平面应力单元模拟,环身部分(基体和复合材料)和后轴颈采用PLANE183轴对称单元模拟。边界条件为:约束试验件轴颈与传动轴螺栓连接处(图3中A处)节点的轴向位移,在整体叶环与轴颈配合面B处采用接触单元模拟装配接触,并耦合螺栓中心线处的轴向位移模拟螺栓连接。假设复合材料环与金属基体腔之间的接触为理想连接(不分离)。

图3 整体叶环有限元模型Fig.3 The finite element model of bling

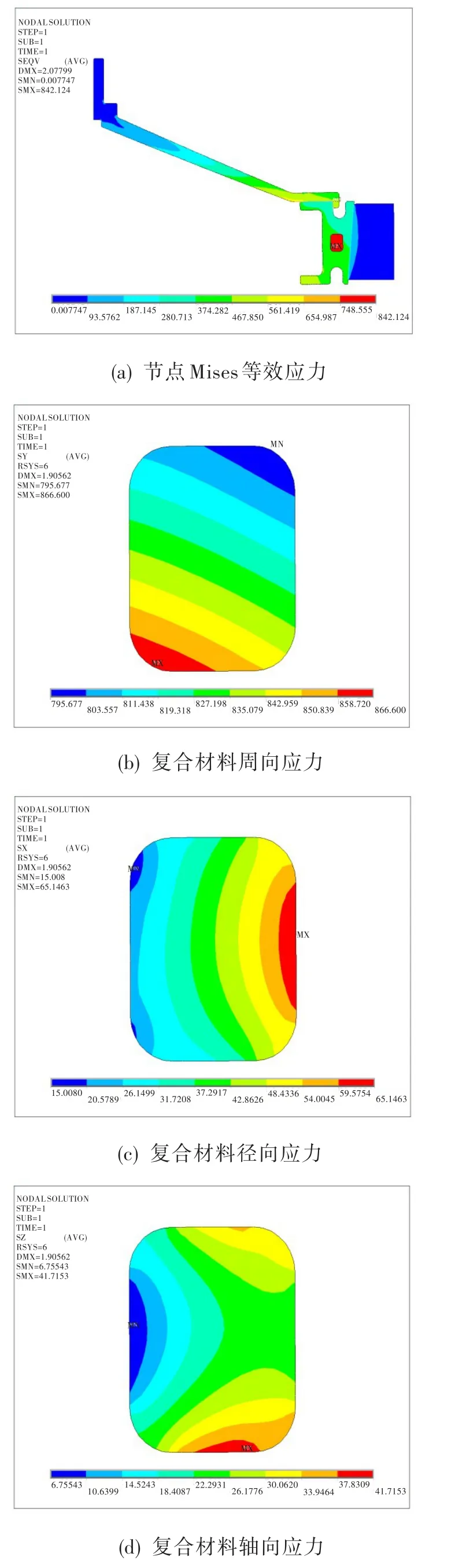

整体叶环试验件的应力计算结果如图4所示,最大Mises等效应力出现在复合材料中,即复合材料承载了很大一部分周向应力。复合材料横向采用最大应力准则分析,周向采用平均周向应力准则分析。经比较分析可知,周向纤维方向断裂是试验件的主要失效模式。由于平均周向应力与转速平方成正比,由此可推算出试验件的理论临界破裂转速。计算结果表明,试验件的试验设计转速,满足试验的安全性要求。

2.4 加工

从加工工艺角度,由于整体叶环结构是纤维增强金属基复合材料和合金的结合体,因而其工艺流程相比整体叶盘和盘片分离结构增加了两个过程:一是预制体的制备过程;二是将预制体与合金结构包套结合在一起的热等静压过程。

2.4.1 预制体的制备

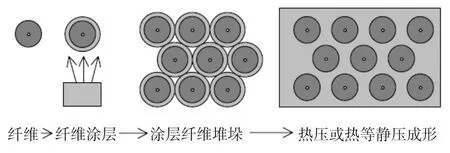

预制体的制备主要有箔-纤维-箔法、基体涂覆单层带法、纤维涂层法[8]等,本文采用纤维涂层法制备,如图5所示。纤维涂层法制备预制体可精确控制复合材料中纤维的体积分数,减少残余应力导致的基体/纤维开裂。制备的预制体经排布可获得形状复杂的复合材料结构件,热等静压后是理想的六方密排堆垛且纤维分布均匀。

图4 ANSYS软件计算的整体叶环应力分布结果Fig.4 Bling stress distribution calculated by ANSYS

图5 纤维预制体的制备方法Fig.5 The processing methods of matrix-coated fiber

2.4.2 整体叶环的制备

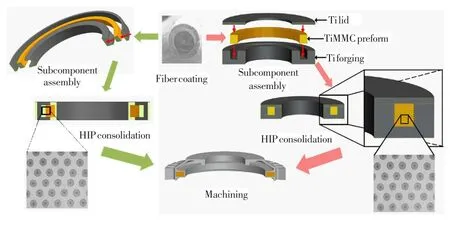

首先将钛合金锻造成环状毛坯,切割为两个环,然后在一侧环面加工出U形环槽,在槽内缠绕排布涂覆钛合金的纤维预制体,并用钛合金外环覆盖封装环槽,焊接密封接缝以保证真空环境,再进行热等静压,最后完成机械加工,如图6所示[3]。热等静压结合面有轴向结合和径向结合两种。

图6 叶环结构件的加工流程Fig.6 The processing flow of bling

中国燃气涡轮研究院与沈阳金属研究所合作,应用纤维涂层法制备了国内首个SiC(f)/TA12复合材料整体叶环试验件,如图7所示。

图7 SiC(f)/TA12整体叶环试验件Fig.7 SiC(f)/TA12 bling specimen

3 试验验证

3.1 强度考核试验技术状态

(1)试验环境为室温和500℃。

(2)试验转速为计算的试验设计转速,转速精度为±50 r/min,试验稳态保持转速时间为5 min。

(3)测量周向和径向应变,重复测量次数不少于三次;周向和径向应变测量点各三个,分别布置在前安装边螺栓孔两侧,在叶环圆周上等间距分布。

3.2 试验结果及分析

室温和500℃条件下,在设计转速强度考核试验后,叶环主体部分表面均未发现破坏;有限元计算所得理论周向应变与试验测量值吻合较好,误差在10%以内。

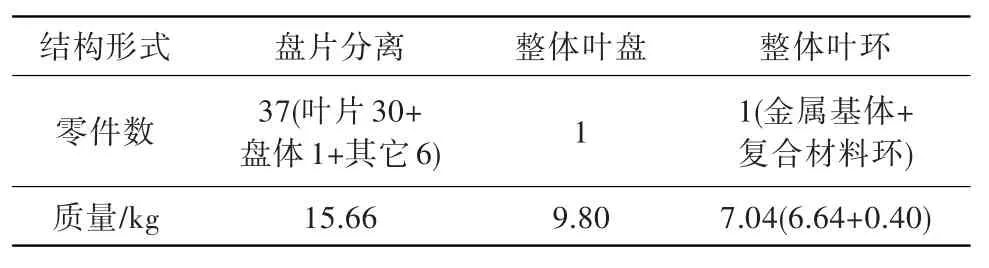

另外,对整体叶环、盘片分离和整体叶盘结构零件数及质量进行对比,其结果见表1。可见,整体叶环无论从零件数量还是质量上,都具有明显优势。

表1 不同结构形式零件数及质量对比Table 1 The comparison of weight and part amount for various structure

4 结束语

本文以国内首个SiC(f)/TA12复合材料压气机整体叶环试验件为例,探讨了整体叶环结构的设计方法。利用ANSYS软件对该试验件进行了二维数值模拟,采用最大应力强度准则和平均周向应力强度准则,对其横向和周向静强度进行了评估,并通过试验对计算结果进行了初步验证。通过压气机整体叶环结构设计获得的叶环结构,比传统轮盘结构减重约55%,比整体叶盘结构减重约30%,初步探索了整体叶环结构设计方法的合理性及正确性,验证了纤维增强整体叶环结构在减重方面的优越性。

但文中只对整体叶环的强度评估方法进行了初步探索,还需在本构模型、强度校核方法、失效模式等方面开展更为深入的研究。此外,对于整体叶环,X光检测和工业CT检测尚不能对小尺度缺陷做出有效判断,因此需进一步探索如何通过非破坏性测试手段检测复合材料结构件中的小尺度缺陷。

[1]李成功,傅恒志,于翘,等.航空航天材料[M].北京:国防工业出版社,2002.

[2]Koop W,Cross C.Metal matrix composites structural de⁃sign experience[R].AIAA 1990-2175,1990.

[3]Muschlitz G,Ravindranath R.Evaluation of TiMMC for gasturbineenginerotatingcomponents[R].AIAA 2008-1677,2008.

[4]Leyens C,Kocian F,Hausmann J,et al.Materials and design concepts for high performance compressor components[J]. Aerospace Science and Technology,2003,7(3):201—210.

[5]Steffens K,Wilhelm H.Next engine generation:materials, surface technology,manufacturing processes,what comes after 2000?[R].München:MTU AeroEngines,2001.

[6]Krammer P,Rued K,Truebenbach J.Technology prepara⁃tion for green aero engines[R].AIAA 2003-2790,2003.

[7]Grant P.Titanium composites:ready for flight[J].Materials World(UK),1997,5(2):77—78.

[8]Fan Z,Grant P S,Cantor B.Manufacture of hoop rein⁃forced Ti-MMC rings by spray/wind process[J].Key Engi⁃neering Materials,1997,127—131:335—342.

Design technology for fiber reinforced TMC bling

ZHANG Shao-ping,LI Guan-da,AN Li-ping,PEI Hui-ping

(China Gas Turbine Establishment,Chengdu 610500,China)

Development and application of new materials and new structures in aero-engine is one of the major technical ways to reduce engine weight.The weight advantage of bling structure with continuous fiber reinforced titanium matrix composites has been verified.Taking a SiC(f)/TA12 bling specimen as an exam⁃ple,the structure design,strength analysis and processing of bling are discussed.A numerical simulation is made by ANSYS.The burst speed of bling has been estimated using maximum stress criterion and circum⁃ferential average stress criterion.Effects of weight reduction and methods of strength analysis have been ver⁃ified by rotating tests.The research direction in the future has also been discussed.

aero-engine;fiber reinforced titanium matrix composites(TMC);bling;weight reduction;structure design;matrix coated fiber(MCF);hot isostatic press(HIP);strength analysis

V257;V232

A

1672-2620(2016)01-0045-04

2014-08-01;

2015-02-10

张少平(1980-),男,陕西宝鸡人,高级工程师,主要从事压气机结构设计工作。