超细涂料轧染工艺

中山市新力华涂料有限公司 江绍栋

超细涂料轧染工艺

中山市新力华涂料有限公司 江绍栋

涂料印染技术具有工艺简单、色谱齐全、适应性强、成本低、节能节水、污染小等优点,越来越受到纺织行业的欢迎,蕴含着巨大的发展潜力,但同时也面临诸如色泽鲜艳度、牢度、手感等问题,从而限制了其应用范围。

本文采用4种超细涂料(GMT-432艳蓝、GMT-3000玫红、DAF-203嫩黄、DAF-504黑色,此四色接近潘通四原色为代表 )对纯棉机织物进行轧染染色,研究了两种新型的涂料轧染工艺:超细涂料两浴两步法轧染和超细涂料一浴一步法染色。比较了这两种染色方法与传统涂料轧染工艺之间的优势。

超细涂料两浴两步法轧染中,先对棉织物进行阳离子化浸扎处理。使棉纤维表面带有正电荷,然后对阳离子化的棉织物进行阴离子性超细涂料轧染。在阳离子改性实验中通过改变改性剂浓度、PH值、处理温度和时间等工艺参数,详细讨论影响棉纤维阳离子化的程度的主要因素。超细涂料一浴一步法轧染中,将棉织物的阳离子改性过程和涂料染色过程合二为一,大大简化了染色的工艺流程。实验中分析了染色液中阳离子改性剂的浓度、涂料浓度、粘合剂用量等对染色效果的影响。

阳离子改性剂的种类

对于天然纤维素纤维进行阳离子接枝或改变其离子性的方法,一般称为阳离子改性处理,这类助剂被称为阳离子改性剂(按结构分),主要有胺化的环氧衍生物,这些化合物中一般都含有阳离子性的氨基,特别是季铵盐,而且大多属于反应型的,即一方面能与纤维牢固的键合,另一方面要使纤维成阳电荷。阳离子改性剂可分为低分子化合物和高分子化合物两种。

离子改性过程中的影响因素

目前关于棉织物涂料染色中的阳离子化改性研究多应用于涂料浸染。即先用阳离子改性剂对纤维进行阳离子化预处理,使纤维表面带有正电荷,然后用带负电荷的涂料进行染色,通过涂料粒子和纤维上阳离子的静电引力作用,赋予纤维和涂料间一定的亲合力,从而使涂料吸附在纤维表面。

棉纤维阳离子化的过程取决于改性剂的种类不同,一般来说,随着改性剂的浓度增加,改性程度增加,从而使上染率和染色深度增加,但当浓度超过饱和值后,再增加改性剂浓度对颜色增深没有效果,若用量过多还会阻碍颜料粒子的上染。因此要根据棉纤维对阳离子的吸收情况选择最佳用量。

改性液PH值:不同改性剂对织物进行预处理的PH值也不同,一般情况下阳离子季铵盐类化合物的预处理PH值8-9,阳离子季铵盐类聚合物的预处理可以在中性或弱酸性条件下进行。此外,预处理的PH值还与纤维种类和前处理状况等有关。

改性处理的温度和时间:温度和时间对改性效果也有影响,随着温度的升高,纤维的膨胀系数增加,改性剂分子的动能亦增加,与纤维的有效碰撞增多,使纤维的改性效果更加明显。大多数改性剂的处理温度为60-80℃,时间为10-30分钟。

施加方法(以改性剂H-A为例)改性剂浓度为6%,浴比为20:1,投入织物后将改性浴由室温升到60-70℃,然后保温处理20-30分钟,使阳离子改性剂吸尽,然后将浴液排除,对织物进行充分水洗,除去织物上的多余改性液。

超细涂料两浴两步法染色

阳离子改性工艺

阳离子改剂DH-1008具有的功能特性:

1.聚合物中含有氯甲基活性基团,该基团在碱性条件下能与纤维素离子发生亲核反应。

2.聚合物分子具有较好的热稳定性,可以在较高的温度下对织物进行处理改性。

3.聚合物中具有带正电荷的铵盐,可以大大提高带负电荷涂料粒子的直接性和上染率。

本实验中棉纤维的阳离子改性采用浸扎工艺,着重讨论改性剂的PH值、浓度、处理时间和温度对改性程度的影响。实验证明改性织物含氮量与表面得色深度K/S值之间呈线性关系,因此本实验通过测试改性织物染色K/S值的方法评定纤维改性程度,并且测量K/S值的方法简单实用。

阳离子改性工艺流程:

浸扎改性液(两浸两扎,扎余率60%)→烘干→汽蒸(102℃×2分钟)→热水洗→冷水洗→烘干

实验中,我们对改性剂工艺条件进行了优选,重点对改性剂浓度、改性剂液PH值、气蒸的温度和时间进行了优选实验。

优选实验条件如下:

阳离子改性剂DH-1008(g/L)0-100 PH值 7-12气蒸温度(度)102-126气蒸时间(分钟)2-15扎余率(%)60%

超细涂料染色工艺

棉纤维经过阳离子改性剂改性后,引入了带正电荷的表面电荷,使涂料阴离子与纤维间电荷的斥力转为引力,大大提高了涂料粒子与棉纤维的作用力。

织物阳离子改性后,进行涂料染色,其染色工艺流程如下:

浸扎涂料色浆(两浸两扎,扎余率60%)→预烘→焙烘→(150℃×3分钟)→皂洗(95℃×10分钟)→清水洗→烘干

工艺条件:

涂料(g/L) 10-100粘合剂(g/L)10-40湿摩擦牢度提升剂(g/L)1-5扎余率(%)60%

超细涂料一浴一步法染色

染液的配制

配置一定浓度的改性剂溶液,加入NaOH调PH值至11-12。超细涂料中加入一定量的染浴稳定剂DBO,缓慢倒入调配好的改性剂液,搅拌均匀,再加入粘合剂,搅拌均匀,静置24小时无分层,沉淀,性能稳定,可用于染色。

超细涂料染色工艺

超细涂料染色工艺流程:

浸扎涂料色浆(两浸两扎,扎余率60%)→烘干→气蒸(102℃×10分钟)→皂洗(95℃×10分钟)→清水洗→烘干

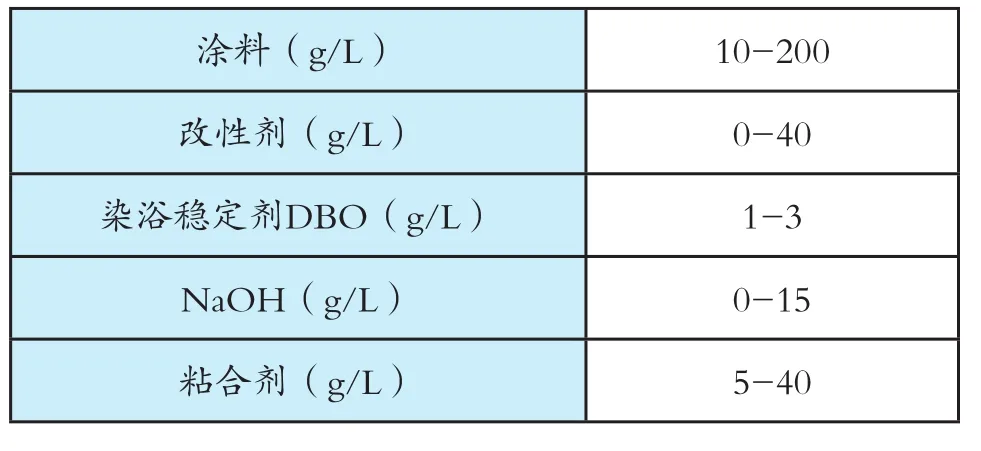

工艺处方:

涂料(g/L)10-200改性剂(g/L)0-40染浴稳定剂DBO(g/L)1-3 NaOH(g/L)0-15粘合剂(g/L)5-40

粘合剂对染色性能的影响

在涂料色浆中加入不同浓度的粘合剂,分别对阳离子改性和未改性的棉织物进行轧染,测试染色织物的K/S值和色牢度。通过实验证明,随着粘合剂用量的增加,棉织物的染色K/S值升高,摩擦牢度和皂洗牢度也有所提高,在无粘合剂的情况下,轧染水洗后棉织物表面剩余的超细涂料量较少,K/S值很低,加入粘合剂后,涂料借助粘合剂粘在织物表面从而提高了染色K/S值和色牢度。

随着粘合剂用量的增加,阳离子改性剂棉织物的染色K/S值变化不大,但摩擦牢度和皂洗牢度有所提高。在无粘合剂的情况下,由于阳离子改性纤维对涂料粒子有一定结合力,扎染后棉织物表面的超细涂料量没有大量损失,仍有较高的AK/S值,且有一定的色牢度。

涂料浓度对染色性能的影响

随着涂料用量的增加,染色后织物的K/S值升高,阳离子改性棉织物的染色深度远远大于未改性织物。在涂料20-100g/L范围内,改性后棉织物染色K/S值约是未改性棉织物的两倍,这是由于棉织物经阳离子化改性后,在轧染的过程中对涂料色浆由不吸附变为具有一定亲和力,纤维表面的颜料粒子大大增加,表现为染色K/S值的升高。这表明棉织物经阳离子改性剂预处理后,与未处理相比,达到相同的染色深度所需要的涂料浓度是后者的一半左右,这对于涂料扎染中节约成本和环境保护具有很大意义。

染色织物摩擦牢度和皂洗牢度与涂料浓度的关系

通过实验可以看出,染色后织物的色牢度随涂料用量的增加而降低,涂料浓度较大时,涂料浓度相同的情况下,阳离子改性织物染色后摩擦牢度比未改性织物的摩擦牢度略低,这是因为棉织物经阳离子化改性后,染色织物的得色量多,吸附到改性棉织物表面的颜料粒子较多,造成其色牢度下降,而同等深度的染色样,改性过的织物比未改性过的织物摩擦牢度优良。

另一方面超细涂料中的颜料粒径仅为150nm左右,普通的粘合剂难以将其完全包覆,使部分颜料粒子直接暴露在外,引起摩擦牢度的下降,这对涂料染色用粘合剂提出了新的要求。

气蒸温度和时间对织物染色的性能影响

实验中的染色配方和工艺,改变气蒸的温度和时间,对棉织物进行超细涂料轧染,测定染色织物的K/ S值、摩擦牢度。气蒸温度和时间对超细涂料深度和色牢度的影响。从实验数据结果看,气蒸温度升高,棉织物的表现深度变浅,表现为所测得的K/S值降低,棉织物的干湿擦牢度受气蒸温度的影响不大,在102℃时,干摩擦牢度比其他温度下的高半级。

气蒸时间:从实验数据得出气蒸时间延长,棉织物的K/S值差别不大,随着气蒸时间的延长,棉织物的干湿擦牢度逐渐提高,气蒸在10分钟是摩擦牢度最好,气蒸时间继续延长,牢度反而下降。

综合以上可以得到,超细涂料色浆中加入改性剂后,在一定的气蒸条件下,可以提高棉织物的染色深度和摩擦牢度。气蒸温度主要影响棉织物的染色深度,对摩擦牢度影响不大,而气蒸时间对染色牢度的影响较大,对染色深度影响较小。产生这一现象的原因可能与改性剂和粘合剂的性质有关,一方面,超细涂料色浆中加入的改性剂是一种可溶性的季铵盐阳离子高分子化合物,在有水分子参与的气蒸条件下,可以较好的与棉纤维发生反应,从而提高棉织物上的超细涂料吸附量,即提高了染色深度;另一方面,涂料色浆中使用的是低温型粘合剂,可以在较低温度下在织物表面成膜,提高摩擦牢度。因此,超细涂料扎染较好的工艺为:

浸扎涂料色浆(两浸两扎,扎余率60%)→烘干(80℃×1分钟)→气蒸(102℃×10分钟)→皂洗(95℃×10分钟)→清水洗→烘干

改性剂浓度对染色性能的影响

改性剂用量决定织物上改性基团的数量,对织物改性程度和超细涂料染色效果起着重要作用。通过实验数据可以看出,超细涂料染色织物的K/S值随改性剂的浓度的不同而变化。无改性剂超细涂料色浆织物K/S值较低,改性剂用量增加后,染色织物的K/S值明显提高,当改性剂浓度为30g/L时,K/S值达到最高,浓度进一步增大K/S值略有下降。

改性剂浓度大于10g/L后,超细涂料染色织物的摩擦牢度比无改性剂超细涂料染色提高1-1.5级,皂洗牢度提高半级,改性剂用量达40g/L时摩擦牢度稍有降低。从染色深度和色牢度两方面考虑,改性剂的适宜浓度为30-40g/L。

粘合剂对染色性能的影响

粘合剂的用量是影响涂料染色效果的重要因素,它决定了染样的手感、色牢度和其他性能。超细涂料染色的牢度较差,大量粘合剂的使用必然会导致手感变差。涂料染色后的织物的K/S值随着粘合剂的用量的增加而不断升高,在涂料色浆中添加改性剂后,涂料染色织物的K/S值随着粘合剂用量的增加改变不大,这是由于当染色涂料色浆中粘合剂的浓度较低时没有足够的粘合剂将涂料色浆粘着在织物上,而涂料本身对棉织物没有亲和力,因此在染色后的水洗过程中作为浮色被冲掉,因此织物的K/S值很低。粘合剂的用量增大后,K/S值逐渐升高,改性剂加入后,涂料与棉织物之间的作用力不再是单纯依靠粘合剂,因此即使粘合剂的用量较少,对K/S值影响也不大。

本文是根据笔者公司实验得出的结论,仅供学术研究,若工厂生产需进行大样实验,调整工艺参数,最终形成能量产的工艺。数据中若有异议欢迎致电讨论!希望能在涂料应用发挥价值。