车用涡轮增压器试验台技术研究

张卫波,吴星

(福州大学机械工程及自动化学院,福建福州 350116)

0 引言

随着中国汽车产业的快速发展,汽车的保有量也迅速增加.不仅给环境带来了巨大的压力,也对能源的有效利用提出了更高要求.能源和环境问题已经成为制约中国汽车产业可持续发展的重要因素.发动机研发的最终目标是高效、节能、环保,而采用涡轮增压技术是现代发动机提高功率、满足排放要求的重要技术手段之一.目前,我国对涡轮增压器的性能、匹配技术、中冷技术的研究一直在不断完善,而且也积极对新型涡轮增压系统进行研发.随着发动机对平均有效压力和增压比要求的不断提高,需要对涡轮增压系统进行充分研究,从试验中获取涡轮增压器的性能参数,以便对设计的涡轮增压器进行修改,从而获得性能最佳的机型,使得涡轮增压系统与发动机更好地匹配[1-3].

为准确采集涡轮增压器的各性能参数.文献[4]基于C++Builder的设计环境,开发了一套涡轮增压器性能试验台计算机数据采集及处理系统.文献[5]设计了基于动态链接库调用和串口通讯技术的数据获取方案,并在此基础上用Visual Basic编程语言开发了试验台的测试系统.文献[6]介绍了一种基于数字显示仪表和计算机组态软件的发动机涡轮增压器性能测试系统,通过电气系统控制液压气动系统来实现测试台的功能.文献[7]通过对压气机性能试验原理的分析,设计了涡轮增压器压气机性能试验台测控系统的硬件和软件,并编写了各模块的软件程序,使压气机性能整个试验过程实现了管理、控制一体化.以上文献对涡轮增压器试验台的研究都具有十分重要的意义,但仍然存在采样率低、模块划分不细、终端太多、通用性不强、可移植性差、图形表现能力差等缺陷.

以某型号涡轮增压器性能样机为研究对象,搭建了基于LabVIEW的涡轮增压器性能测试平台.该型号样机的转子由本课题组基于双测量设备逆向重构方法设计完成,具体设计过程参见文献[8].利用搭建的测试平台采集该样机的各性能参数,并对该转子的设计水平进行检测.搭建的涡轮增压器试验台包括硬件系统和测试系统,测试系统是以NI公司的LabVIEW软件为开发环境,结合PCI-6238数据采集卡开发了一套集数据采集、处理于一体的测试系统,该系统能够实现涡轮增压器试验台的数据采集、处理、显示及保存等功能.最后,对该样机进行了压气机性能试验.试验结果表明:涡轮增压器测试台架工作稳定,设计开发的测试系统可以准确的采集增压器的各项性能参数,转子设计水平符合要求.

1 涡轮增压器测试台架的组成及其工作原理

随着计算流体力学(CFD)的发展,能够根据发动机的各性能参数,设计出高性能的涡轮增压器.然而,在涡轮增压器的研发过程中,必须通过涡轮增压器试验台采集涡轮增压器的相关参数,以便对设计的涡轮增压器进行修改,从而获得性能最好的机型.

涡轮增压器的试验类型大概包括压气机性能试验、涡轮性能试验、整机性能试验和涡轮增压器与发动机匹配试验[9].因为压气机性能试验和涡轮性能试验是为了测试涡轮增压器各部件的设计水平,所以通常在设计修改时进行;整机试验是用来测试压气机和涡轮共同工作时的工作特性;涡轮增压器和发动机匹配的试验主要目的是测试涡轮增压器与发动机是否良好匹配,所以要在定型之前进行.

依据机械行业标准JB/T 9752.2—2005《涡轮增压器第2部分:试验方法》的相关规定,涡轮增压器试验台主要包括空气管路系统、风源系统、加热系统、润滑系统、测控系统及被测试的涡轮增压器.

涡轮增压器性能试验台工作原理如图1所示.由罗茨风机提供的压缩空气经空压机进气阀进入燃烧器中,并与供油系统所提供的燃油混合形成可燃混合气,再经点火装置点火燃烧,同时通过调节供油系统的油泵电机频率可以获得所需温度和压力的燃气,燃气经由波纹管进入涡轮的入口端,驱动涡轮转子转动,并通过涡轮转子带动同轴的压气机端的叶轮转动,此时,新鲜空气经由空气滤清器,进入压气机入口,经过压气机压缩后的空气通过压气机放气阀排入大气.

图1 涡轮增压器性能试验台工作原理图Fig.1 Turbocharger performance test bench working principle diagram

2 硬件系统设计

2.1 加热系统

燃烧器的主要功能是将进入燃烧室的空气和雾化的燃油充分混合、燃烧,并产生所需温度和压力的燃气,所以燃烧系统应满足如下要求[10]:①能够提供系统所需温度和压力的燃气;②喷油量和空气流量能够在一定范围内调节,可以满足系统对燃气的温度和流量的变化要求;③具有良好的工作稳定性,能够稳定地提供所需的燃气;④具有足够的可靠性,能够保证试验人员的人身安全.

根据该型号涡轮增压器压气机端进口的管径及与之相匹配的发动机型号的相关参数如排量、缸径等,可确定燃烧系统的排气温度、压力和流量分别为350~750℃、0~0.3 MPa和0~1 kg·s-1.考虑到上述要求,试验台采用SKBS-GSCY-20型高压单管燃烧器及其配套的燃油供给系统.

2.2 润滑冷却系统

润滑冷却系统对涡轮增压器的正常工作是非常重要的,它也决定了试验台能否正常工作.该型号涡轮增压器性能样机的转子采用了浮动轴承,转速可达60×103r·min-1以上,当转子高速旋转的时候会产生大量的热能,且所产生的热能很容易使轴承因温度过高而磨损,导致增压器的损坏,因此一套独立、稳定的润滑冷却系统就必不可少了.

因为增压器的转子轴和浮动轴承之间的间隙是非常小的,所以对润滑油的清洁度非常高的要求,且转子一直处于高速旋转的状态,为了减少轴与轴承之间的摩擦,就必须使轴与轴承之间能够形成足够厚的油膜.润滑油要有一定压力才能进入轴与轴承的间隙,根据增压器的设计要求润滑油压力一般在0.3~0.4 MPa之间;润滑油黏度是影响润滑效果最重要的因素,而温度是影响黏度最大的因素,一般润滑油温度要控制在40~75℃.因此,试验台采用了一套带有高压过滤器(过滤精度10μm)、调压范围为0~0.6 MPa的双风冷润滑冷却系统.

3 测控系统

传统的涡轮增压器试验台的测试系统采用单片机构建数据采集硬件系统,用汇编、VC或VB等文本语言从底层开发应用软件,可扩展性差、试验采样率低、模块划分不细、终端太多且功能分散.此外,其开发周期长且费用高、测试精度低、抗干扰能力差、可移植性差、数据处理功能少、技术更新慢,不能满足现代测试系统的要求[11].

采用抗干扰能力强、适用于工业现场的数字显示仪表,及可视性强、图形表现能力强、编程简单易懂、操作方便的LabVIEW软件开发系统,并结合PCI-6238数据采集卡开发了一套集数据采集、显示及保存等功能于一体的测试系统.该测试系统具有强大的数据显示、处理以及仪器控制能力、开发效率高、支持多种总线技术、测试精度高、抗干扰能力强、自动化程度高等优点.

3.1 测试系统的硬件选择

根据试验的测试要求,试验台所需采集的参数类型有压力参数、温度参数、流量参数以及转子的转速.压力参数有:压气机进、出口压力,涡轮进出、口压力,润滑油进口压力;温度参数包括:压气机进、出口温度,涡轮进出、口温度,润滑油进、出口温度;流量参数:压气机进口流量,涡轮进口流量.

1)因为有关压力的参数都直接与涡轮增压器的性能相关,所以要求的测试精度都非常高,而且信号的传输距离也较远.故在涡轮端进、出口及压气机端出口都选用了YTY-150型带本地显示的远传压力表,其量程分别为0.6、0.4和0.4 MPa.本地显示的精度为1级,远传的精度为0.25%.压气机端进口压力的测量,采用绝对远传压力表测量.润滑油进口压力由润滑冷却系统自带的压力表测量.

2)涡轮增压器涡轮端进、出口气体的温度很高,最高可达800~1 100℃,测量精度要求不低于0.5%;而压气机端进、出口气体的温度较低,大概在20~150℃,测量精度要求不低于0.3%.根据以上要求,涡轮端进、出口都选用WRS型铂-铂铑热电偶,其量程为0~1 100℃,误差为±1℃;压气机端进、出口则选用WZP型Pt100铂热电阻,其量程为0~200℃,最高精度可达0.2%.以上温度传感器都由24 V直流电源供电,并输出4~20 mA电流.润滑油进、出口温度则由润滑冷却系统上自带的温度计测量.

3)质量流量计是采用感热式测量,通过分体分子带走的分子质量多少从而来测量流量,因为是用感热式测量,所以不会因为气体温度、压力的变化从而影响到测量的结果[12].试验台压气机端进口流量采用TN-850-F06QT1S1CT型涡街流量计进行测量,而涡轮端进口流量则采用TV-VZ-F65TT-S0CB型流量计测量,流量测试过程中应附加管道温度及压力补偿,通过二次仪表输出所需的质量流量.

4)由于试验数据的测量点均在某一稳定转速的工况下测得,转速的测量精度对所测增压器性能影响较大,因此对转速测量要求有较高的精度和灵敏度[13].采用SMS12磁敏转速传感器,其非接触式测量范围为0~999 999 r·min-1,配套二次仪表SKY06-235-2,其中转速表与计算机通过RS232串口通讯,并遵循Modbus协议,其精度满足设计要求.

5)数据采集卡则采用了NI公司M系列16位多功能带隔离数据采集卡PCI-6238,其主要性能参数①National Instruments Corporation.NI6238/6239 User Manual.2006.是:具有模拟输入、模拟输出、数字I/O及计时器/定时器功能,8个模拟输入通道,2个模拟输出通道,最大更新率500 kbit·s-1,250 kHz的最大采样率,电流输入范围DC±20 mA.

3.2 测试系统的软件开发

涡轮增压器试验台测试系统的软件开发主要目的是使其能够自动准确的完成数据的采集、处理、显示及保存等功能,实现测试过程的自动化.

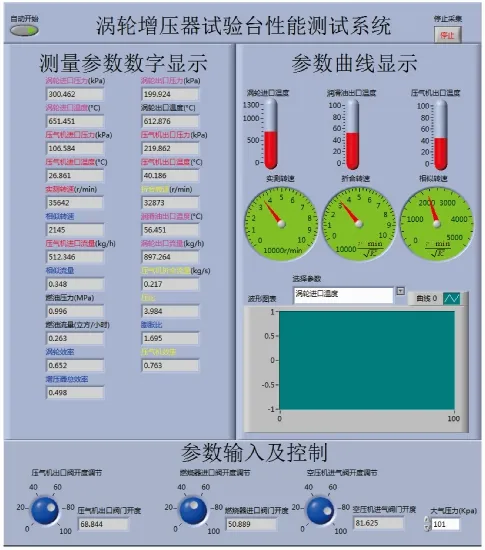

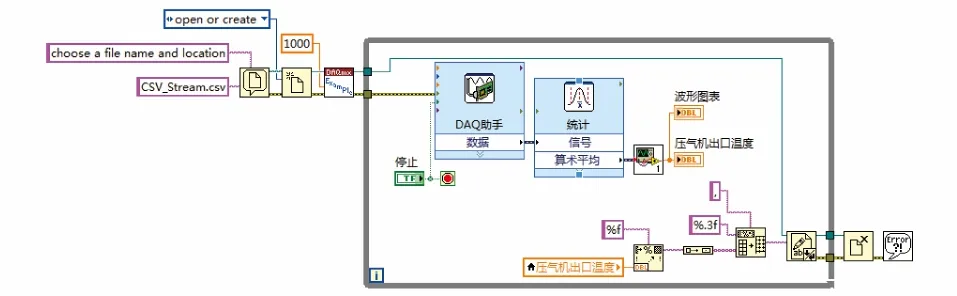

数据采集显示模块主要实现将各输入通道的传感器信号采集进入工控机并显示到LabVIEW的前面板上,主要包括选择通道、信号输入范围、采样模式、采样频率及各通道采样数等的设置.本系统采用较为方便的DAQ助手来实现数据采集的过程,系统的显示界面如图2所示.数据采集、保存模块能够实现:1)在系统中创建一个用于存放采集参数的文档或Excel表格;2)设定采样率、采样时间、采样方式等系统参数;3)创建模拟输入通道DAQ助手,并设定文档或Excel的一些参数,如性能参数的名称及单位等;4)将采集到的性能参数经过处理之后保存在文档或者Excel表格当中,以供之后的数据分析处理.其程序框图如图3所示.图中以压气机出口温度为例,揭示了整个系统的采集、保存过程,如要采集全部的性能参数,只需在DAQ助手中增加相应的通道即可.

图2 系统显示界面图Fig.2 System display interface diagram

图3 数据采集、保存模块程序框图Fig.3 The module of data acquisition、save program block diagram

4 试验结果及分析

通过试验台录取增压器各性能参数,绘制压气机的流量-压比特性曲线和流量-效率特性曲线,从而检验试验台的工作稳定性及准确性并检测转子的设计水平.

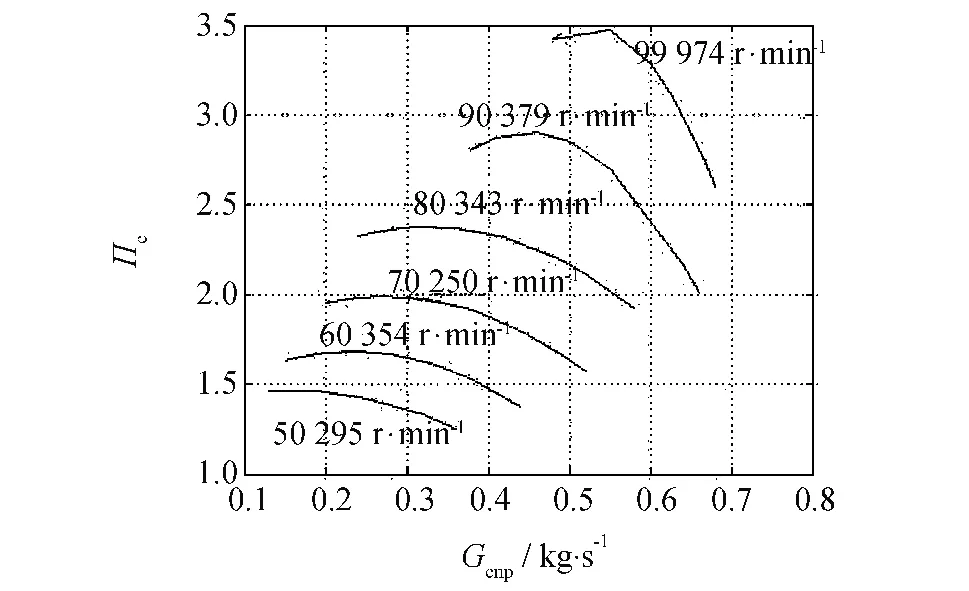

增压器在试验台上安装好后,首先启动润滑冷却系统调节好油压,使其空转3~5 min,同时开启Lab-VIEW打开测试系统调节好阀门开度,待油压稳定后开启风机,并通过变频器调节风机转速,使其在低转速下进行冷吹试验.确定所有系统都正常工作后,调节涡轮空气流量和压力,加热点火.点火成功后,保持该转速不变,由大到小调节阀门的开度,从而改变压气机进口流量.在不同流量下,测试系统将自动采集压气机的流量、压比、效率、转速等参数,直到增压器发生轻微的振动为止.改变增压器的转速,重复上述步骤.通过以上操作步骤,涡轮增压器试验台测试系统将自动采集、保存绘制压气机压比-流量特性曲线及效率-流量特性曲线所需的参数,经Matlab软件的数据可视化功能处理后,绘制成如图4和图5所示的特性曲线.

图4 压气机压比-流量图Fig.4 Compressor flow rate - pressure ratio diagram

图5 压气机效率-流量图Fig.5 Compressor flow rate - efficiency diagram

从图中可以看出,当转速为90 379 r·min-1时,压比和效率都随着流量的增大先增大到某一峰值,而后减小.总结上述两幅图中各曲线,可得出以下结论:1)当转速保持不变时,随着流量的减少,起初压气机压比和效率均增大.但达到某一峰值后,压比缓慢下降,而效率急剧下降.2)当转速保持不变时,随着流量减少到某一值,压气机开始进入不稳定状态.将这种不稳定现象称为压气机的“喘振”.3)当转速保持不变时,随着流量增加到某一值,压比和效率都急剧下降.即流量的增加受到了某种限制,将这种限制现象称为压气机的“阻塞”.4)压气机的压比随着转速的增加而增加.

5 结语

1)通过试验结果分析,可以得出基于双测量设备逆向设计方法重构出来的增压器转子符合设计要求.

2)涡轮增压器试验台工作正常,与目前大多数的测试台架相比,减少了手动控制、人工读数和记录产生的人为误差,节省了大量人力,提高了系统的自动化程度和稳定性.

3)设计的测试系统界面友好,操作简单,对试验操作者技术要求低,能准确采集增压器各性能参数.

[1]崔玉彬.我国汽车节能减排对策研究[J].科技视界,2014(4):190.

[2]尹超,郭淼.提高车用涡轮增压器性能的改进措施与创新方案[J].汽车工程师,2010(11):51-53.

[3]张众杰,何西常,王威,等.车用涡轮增压技术现状及发展趋势[J].内燃机与配件,2012(6):37-40.

[4]张志强,马朝臣,杨长茂.涡轮增压器性能试验台数据采集及处理系统[J].节能技术,2005,23(1):22-24.

[5]高晓林.涡轮增压器试验台的数据实时获取技术[J].实验技术与管理,2005,22(6):47-49.

[6]高峥嵘,张力,路林吉.基于PLC的涡轮增压器试验台计算机测控系统研究[J].微型电脑应用,2013,29(3):21-23.

[7]张虹,田建英.涡轮增压器压气机性能试验台测控系统[J].北京理工大学学报,2007,27(3):210-213.

[8]张卫波,卢隆辉.基于双测量设备的涡轮精确逆向重构方法[J].中国工程机械学报,2014,12(1):62-66.

[9]钟华贵,刘坤,文国治.车用涡轮增压器试验台与试验技术[J].燃气涡轮试验与研究,2003,16(4):37-44.

[10]詹敏明.相继增压热动力试验台的总体设计及性能仿真[D].哈尔滨:哈尔滨工程大学,2009.

[11]彭文,高霖,吴志刚,等.基于虚拟仪器技术的涡轮增压器试验台研究[J].国外电子测量技术,2008,27(11):39-42.

[12]郑哲,郝云,梁宣平.流量计的发展及在AP1000三门核电厂的应用[J].科技创新与应用,2012(23):12-13.

[13]张力,路林吉.基于LabVIEW上位机软件的涡轮增压器试验台开发[J].微型电脑应用,2014,30(2):50-52.