氮气膨胀制冷天然气液化工艺研究

王志刚,贾绪平,张 琪

(山东实华天然气有限公司,山东 青岛 266001)

氮气膨胀制冷天然气液化工艺研究

王志刚,贾绪平,张 琪

(山东实华天然气有限公司,山东 青岛 266001)

通过对氮气膨胀制冷天然气液化工艺进行模拟和分析,得到各关键参数对该液化系统的液化率和比功率的变化情况:随着原料气压力增大,液化率和比功率分别呈近线性增大和减小,原料气温度的影响与之相反;制冷剂高压压力增加或制冷剂低压压力减小时,液化率均呈现上升趋势,但上升幅度有所减小;比功率呈先减小后增大势态,即存在一个低点使得比功率最小。合理选择制冷剂高压压力和制冷剂低压压力具有优化价值;循环制冷剂温度或LNG储存压力升高,液化率线性增大,比功率显著降低。

天然气;膨胀制冷;LNG;工艺;模拟;分析

天然气以其高效、优质和清洁等特性备受到重视。天然气经过脱酸脱水处理达到相关要求后在低温下液化,形成液化天然气(Liquefied Natural Gas,简称LNG)。液化天然气较天然气具有体积小,便于输送和应用的特点,适合于长距离贸易、回收边远天然气等情况。此外,液化天然气还可用于城市调峰装置[1],减轻城市不同季节、不同月份甚至不同时间段的用气不均现象。正因为液化天然气特有的优点,国际天然气市场对液化天然气的需求不断增强。我国若能满足国内对液化天然气的供应,还能实现液化天然气出口,其经济效益将十分明显。

天然气液化装置一般可以分为基本负荷型和调峰型两大类。考虑到边远地区气田或气田开发后期天然气气量较小,小型液化装置或撬装式液化装置成为研究的重点和热点[2]。小型液化装置属于调峰型装置的一种。本文对N2膨胀机天然气液化流程进行模拟和分析,确定流程关键参数对流程性能(液化率和比功耗)的影响[3]。

1 N2膨胀制冷液化流程

天然气液化一般包括预处理(又称天然气净化)和低温液化两部分。其中低温液化是核心。

1.1 预处理

一般先将原料天然气经过脱酸脱水处理除去液化过程中的不利组分(如酸性组分、水分、较重烃类及汞等)达到要求后,进入制冷系统的板式换热器不断降温,使温度降低到-163 ℃左右,即可得到LNG产品。

1.2 N2膨胀制冷液化

N2膨胀制冷液化流程[4](如图1所示)由两部分组成:天然气吸收冷量液化和N2循环制冷系统(N2为制冷剂)。制冷剂依次经冷剂压缩机-1、空冷器-1、冷剂压缩机-2、空冷器-2实现两级压缩和两级冷却后进入换热器-1(高效板式换热器)再次降温,增强膨胀机膨胀制冷效果。N2经膨胀机膨胀后温度非常低。然后进入换热器-2和换热器-1与原料天然气逆流为其提供冷量。最后又进入压缩系统实现循环。原料天然气经过两段板式换热器后温度逐渐降低,最后在节流阀作用下,温度降至冷凝温度附近。节流后的天然气在分离器作用下,分离液态的液化天然气和气态的极低温天然气,气态天然气则经过两段换热器为原料天然气提供冷量。

图1 N2膨胀制冷液化工艺流程Fig.1 N2expander liquefaction process

2 初始条件

在模拟分析之前需要给定研究工况的初始条件:假设液化的原料天然气为某长输管道所输气体(具体见表1),进料温度为30 ℃,进料压力为4500 kPa,流量为2231 kmol/h。模拟中的原料天然气和冷剂N2的物性计算均采用Peng-Robinson方程[5,6]。

表1 进料天然气组成Table 1 Feed natural gas compositions %(mol)

3 N2膨胀制冷液化流程工艺分析[7]

这里主要讨论影响N2膨胀制冷液化流程的主要参数:进料原料气温度和压力,冷剂高压压力(物流12压力)和低压压力(物流16压力),冷剂循环温度(物流18温度)以及液化天然气的储存压力对液化率和比功率的影响情况。其中,液化率=液化天然气流量/原料天然气流量×100%;比功率=(压缩机总功耗-膨胀机总输出功)/液化天然气流量。

3.1 原料气压力

在保证流程持续收敛的条件下,仅仅改变原料气压力得到,原料气压力对工艺液化率和比功率的变化情况,如图2所示。可以看出,随着原料气压力增大,液化率和比功率分别呈近线性增大和减小。因此在实现中,在满足设备要求前提下尽量提高压力有利于系统的优化运行。但另一方面原料气压力的增大会需要额外的能量的输入。因此该装置非常适用于高压长输天然气管道气制冷液化。

图2 原料气压力对液化率和比功耗的影响Fig.2 Influence of inlet gas pressure on liquefaction rate and specific power

3.2 原料气温度

改变原料气温度得到该系统液化率和比功率的变化情况,如图3所示。可以看出,随着原料气温度升高,比功率增大,且变化幅度也有所增大,即对于比功率来说,高温较低温更敏感。液化率则随着原料气温度升高而降低。因此在对工艺进行优化时适当降低原料气温度有助于系统的运行,但一般该温度取决于天然气来源。

3.3 制冷剂高压压力

在保证流程持续收敛的条件下,仅仅改变冷剂经两级压缩后的高压压力(物流12)得到,剂高压压力对工艺液化率和比功率的变化情况,如图4所示。可以得到:随着制冷剂高压压力增加,液化率呈现上升趋势,但上升幅度有所减小,即在较高压力下,压力对液化率的影响较小;同时比功率随着冷剂高压压力增大呈现先急剧减小后显著增大的势态,即存在一个低点使得比功率最小。综合液化率和比功率的变化情况,认为制冷剂高压压力的选择对系统的优化运行来说显得比较重要。这里可以认为当制冷剂高压压力为3 000~4 000 kPa时效果较好。

图3 原料气温度对液化率和比功耗的影响Fig.3 Influence of inlet gas temperature on liquefaction rate and specific power

图4 冷剂高压压力对液化率和比功耗影响Fig.4 Influence of refrigerant high pressure on liquefaction rate and specific power

图5 冷剂低压压力对液化率和比功耗影响Fig.5 Influence of refrigerant low pressure on liquefaction rate and specific power

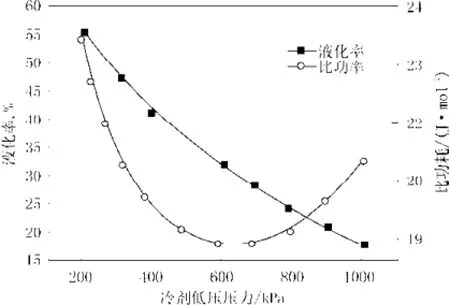

3.4 制冷剂低压压力

仅改变冷剂经膨胀机膨胀后的低压压力(物流16)得到,剂高压压力对工艺液化率和比功率的变化情况,如图5所示。可以得到:随着制冷剂低压压力降低,液化率近线性增大;同时比功率随着冷剂低压压力降低呈现先减小后增大的趋势,即存在一个低点使得比功率最小。综合以上情况可以认为制冷剂低压压力的选择有利于系统的优化运行。

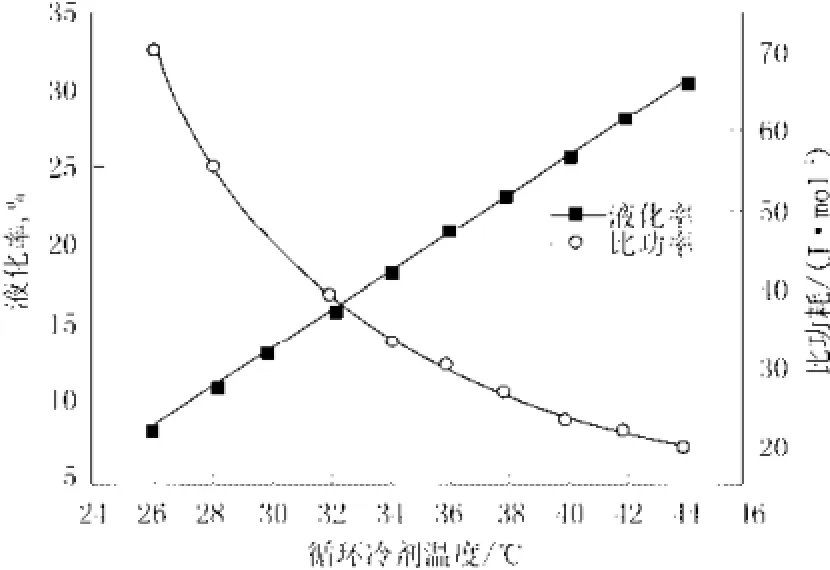

3.5 循环冷剂温度

循环制冷剂温度即物流18温度。改变物流18温度得到该系统液化率和比功率的变化情况,如图6所示。可以看出,随着循环制冷剂温度升高,液化率线性增大,比功率显著降低。因此提高循环制冷剂温度有利于系统的运行。

图6 循环制冷剂温度对液化率和比功耗影响Fig.6 Influence of cycle refrigerant temperature on liquefaction rate and specific power

3.6 LNG储存压力

如图7,随着LNG储存压力(即图1中液化天然气压力)增加,液化率和比功耗分别呈上升和降低趋势。当LNG储存压力增加,天然气液化量增加,易被液化。但是随着储存压力的增大储罐造价。一般液化天然气储存压力为0.1~0.8 MPa。现实中要综合考虑造价成本和液化情况决定LNG储存压力。

图7 LNG储存压力对比功耗和液化率影响Fig.7 Influence of LNG storage pressure on liquefaction rate and specific power

4 结 论

通过对N2膨胀制冷天然气液化流程进行了模拟和分析,确定进料原料气温度和压力,冷剂高压压力(物流12压力)和低压压力(物流16压力),冷剂循环温度(物流18温度)以及液化天然气的储存压力对液化率和比功率的影响情况。得到如下结论。

(1)随着原料气压力增大,液化率和比功率分别呈近线性增大和减小;原料气温度对液化系统的影响相反;

(2)制冷剂高压压力增加或制冷剂低压压力减小时,液化率均呈现上升趋势,但上升幅度有所减小;比功率则先减小后增大的势态,即存在一个低点使得比功率最小。合理选择制冷剂高压压力和制冷剂低压压力具有优化价值;

(3)循环制冷剂温度升高,液化率线性增大,比功率显著降低;

(4)LNG储存压力增加,液化率和比功耗分别呈上升和降低趋势,但现实中需要综合考虑LNG储罐造价确定。

[1]论立勇, 谢英柏, 杨先亮. 基于管输天然气压力能回收的液化调峰方案[J]. 天然气工业, 2006, 26(7): 114-116.

[2]徐文渊.小型液化天然气生产装置[J].石油与天然气化工,2002,34(3):161-164.

[3]Remeljej C W, Hoadley A F A. An exergy analysis of small-scale liquefied natural gas (LNG) liquefaction processes[J]. Energy, 2006, 31(12): 2005-2019.

[4]万宇飞, 邓道明, 刘人玮, 等. 利用系统压差膨胀液化天然气流程模拟[J]. 天然气与石油, 2013, 31(4): 33-36.

[5]唐迎春,陈保东,等.P-R 方程在天然气热物性计算中的应用[J].石油化工高等学校学报,2005,18(2):47-49

[6]曹文胜,吴集迎,等.撬装型混合制冷剂液化天然气流程的热力学分析[J].化工学报,2008,59(S2):53-59.

[7]王文军, 杜建梅, 蒋建志, 等. 煤层气氮膨胀制冷液化工艺参数优化计算[J]. 煤气与热力, 2010, 30(3): 9-12.

表4 “三顶”瓦斯回收技术投用前后气体组分对比Table 4 Gas composition contrast in before and after technical reform

由表4可以看出,瓦斯回收系统投用后,放空气体中不存在硫化氢气体及可燃性气体。

系统投用后常顶瓦斯引入加热炉作为燃料,每年可减少高压瓦斯用量828 t,回收常顶瓦斯凝液1 000 t,每年可节省毛利400余万元。

减少瓦斯费用=828×668=55.310 4(万元)

增加拔头油经济效益=1 000×4 000=400(万元)

参考文献:

[1]金丽萍. 上海石化常减压装置瓦斯现状分析与治理[J]. 石油化工技术与经济,2012(5):27-30.

[2] 何小龙, 李善建. 常减压装置三顶瓦斯回收系统运行分析与探讨[J]. 化工技术与开发,2008(8):51-52.0.

[3]张浩, 李正强, 陈洪岩. 常减压蒸馏装置两顶瓦斯及酸性水回收节能改造[J]. 石油和化工设备,2017(7):78-81.

[4]张德义. 含硫含酸原油加工技术进展[J]. 炼油技术与工程,2012(1):1-13.

[5]汤吉海, 马正飞, 魏瑞平. 原油蒸馏过程的模拟与分析[J]. 南京工业大学学报(自然科学版),2004(1):83-88.

Research on Natural Gas Liquefaction Process With Nitrogen Expansion Refrigeration

WANG Zhi-gang,JIA Xu-ping,ZHANG Qi

(Shandong Shihua Natural Gas Company, Shandong Qingdao 266001,China)

The natural gas liquefaction process with N2expansion refrigeration was simulated and analyzed; effects of the key parameters on the liquefaction system were investigated. The results show that, with increasing of the feed gas pressure, liquefied rate and specific power nearly linearly increase and decrease, respectively; The influence of raw material temperature on the liquefaction system is inverse; when refrigerant high-pressure pressure increases or refrigerant low pressure reduces, the liquefaction rates tend to rise, the specific power decreases first and then increases, and there is the minimum specific power. Selecting refrigerant high pressure and low pressure refrigerant has an optimized value; with increasing of circulating refrigerant temperature or LNG storage pressure, liquefied rate linear increases and the specific power significantly decreases.

Natural gas; Expansion refrigeration; LNG; Process; Simulation; Analysis

TE 64

A

1671-0460(2015)01-0170-04

2014-06-26

王志刚(1972-),男,河南许昌人,毕业于中国石油大学(华东),从事于天然气集输与液化方面工作。E-mail:w_zhigang45@163.com。