PCB板内短成因及其改善方法探讨

李飞宏 徐 缓 邓宏喜 陈世金(博敏电子股份有限公司,广东 梅州 514768)

PCB板内短成因及其改善方法探讨

李飞宏 徐 缓 邓宏喜 陈世金

(博敏电子股份有限公司,广东 梅州 514768)

目前印制电路板的设计越来越趋向高密度发展,这给印制电路板的制造带来了诸多挑战,生产难度是越来越大,特别是多层板内层短路报废率高达1.08%,严重影响生产质量,大幅增加了多层板生产的品质报废成本。本文将针对多层板内短问题进行原因分析及改善方法探讨。

印制电路板;高密度;内短

1 背景

目前印制电路板的设计越来越趋向高密度发展,这给印制电路板的制造带来了诸多挑战,生产难度是越来越大。在PCB多层板生产中报废率居高不下,特别是内短报废在各项报废中所占比例颇高,给多层板品质管控带来很大压力。收集第36周至45周内短报废率数据,第36周1.08%、第45周0.81%。第36周的内短报废率达1.08% ,比目标0.68%超出0.40%,改善多层板内短问题是当务之急。

2 内短不良原因分析鱼骨图

为了从根源上有效改善多层板内层短路,首先从人、机、物、法、环方面鱼骨图不良原因分析如图1。

图1 不良原因分析鱼骨图

3 不良原因分析与改善对策

造成多层板内层短路的主要因素为内层线路生产品质问题、内层线路间铜渣杂物、压合层偏、钻孔偏位等异常造成,下面主要针对这几方面作探讨。

3.1 内层线路品质对短路的影响

内层线路间短路主要为内层工序生产所造成,生产时每个流程细节必须严加管控。内层前处理来料铜面胶渍是造成蚀不净而短路的原因之一(图2),必须检查无铜面胶渍异常;涂布线做好清洁,确保油墨里和铜面无杂物颗粒粘附;曝光操作不规范或台面铜颗粒杂物导致照片擦花产生批量性的定位短路(图3);内层DES线垃圾胶渍附着铜面也产生蚀刻不净而短路,DES线应定期保养清除滚轮上的胶渍。

图2 铜面胶渍导致的短路

图3 蚀刻不净导致的短路

3.2 内层线路间铜渣杂物对短路的影响

另外内层照片涨缩控制至关重要,照片上机前必须控制尺寸偏差±0.038 mm(±1.5 mil);内层芯板尺寸控制需在要求范围内,每套板需管控层间偏差在0.05 mm(2 mil)(同心圆)以内。内层上机前底片涨缩数据和蚀刻后板涨缩数据及压合后钻靶数据,需经由工艺分析确认涨缩区间后是否需调整首板FA补偿系数以及钻孔钻带,确保后续无偏位造成的短路。

(1)内层线路间铜渣杂物粘附,在AOI扫描检修过程中经常会出现台面上掉落的铜屑、铜丝粘附在线路上面,在后续的流程棕化仍未能清洁去除掉,压合在内层里面后即形成短路(图4)。

图4 线路上粘附铜丝

(2)在内层修补过程中由于补线不良而导致的线路翘起或脱落造成内层线路间短路(图5),必须控制内层检修的品质。

图5 修补不良

(3)同样在压合铆合时亦会因铆钉机台面铆钉碎屑、铜屑残留粘附在内层线路间,压合后便导致了多层板的内层短路(图6、图7)。板面、线路上经常会粘附很多铜箔碎片,需要在内层芯板生产过程中特别管控,开料需保证板边光滑,无铜皮披锋翘起;压合管控板边无缺胶铜箔皱折导致板边分层、铜皮脱落而掉在板面线路上,造成压合后短路。

图6 线路上粘附铜屑

图7 线路上粘附铜块

3.3 压合层偏对短路的影响

因层间产生的偏移而导致的短路是最致命的缺陷,往往产生批量性短路异常,需要压合工序从工艺方面考量作系统全面的控制。

(1)针对6层及以上板需采用熔合加铆合控制的方式,并用X-RAY检查层间对准度偏差需小于0.05 mm (2 mil),以提高各层间对准的精度,此为关键控制要点。多层板熔合需注意熔合头的清洁(图8),检查熔合窗位置结合力是否足够(熔合窗发白),如有熔合窗位鼓起应先整平,再检查层间对准度(图9);铆合后生产板检查前应先确保铆钉位是否下钉,铆钉是否开花及良好,并清理铆钉位铜屑后再进行检查。不合格板拆板后翻做,翻做次数不可超过2次。

图8 熔合头定期清洁

图9 层间对准度检查

(2)多层板层偏对准度需严格按检查标准进行管控,应有效控制多层板的对准精度(图10)。

图10 对准精度要求

(3)铆钉使用长度过短会直接影响层间对准精度,层与层之间会产生偏移,根据铆合厚度选用适当规格的铆钉(表1),铆钉长度比铆合厚度大0.5 mm ~ 0.8 mm。

表1 铆钉使用长度规格

(4)多层板压合程式参数选用不合理,热压机升温速率过快及压力过大会产生滑移层偏,压合程序升温速率应降低至1.5 ℃/min,压合程序高压压力应降底至2.76 MPa,不良板如图11,整PNL板四角层偏X-RAY检查图如图12,其四角同心圆朝同一方向偏移。

图11 滑移层偏

图12滑移层偏不良X-RAY检查

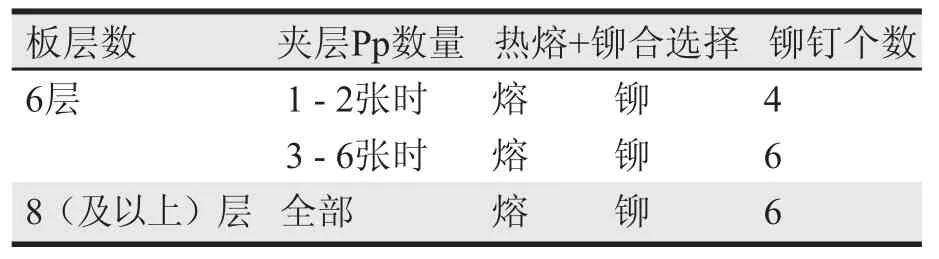

(5) 多层板在铆合作业时铆钉个数不够亦会产生压合层与层之间的偏移,这也是导致压合层偏因素之一,下面为多层板实际生产中工艺制订的铆钉数设计准则可以参考表2。

表2 多层板定位铆钉数

3.4 钻孔偏位对短路造成的影响

(1)钻孔机精度是造成钻孔偏位最直接的原因,钻孔偏位往往内层线路相连导致短路。每三个月必须对钻孔机进行孔位精度测试, X轴、Y轴、Z轴精度保证±0.075 mm。每月对钻机主轴进行一次RUN-OUT测试(标准≤20 mm)及扭力测试(标准≥300 N)。动态Run-out过大,钻头在下钻过程中摇摆晃动,定位不准,孔偏方向往往不一致;钻头同心度误差过大,钻头崩角,夹头锁紧不正确及钻孔机精准度不够均可引起动态Run-out过大,从而导致孔偏。

(2)多层板间夹有异物,下钻过程中钻头遇阻力产生偏移,此种情况多发生在小钻径之钻头,因其钢性不够,遇到阻力即产生偏移甚至引起断针。

(3)多层板定位孔偏及或打定位Pin孔偏,此种异常为整板孔偏,往往会整趟板报废,靶孔偏可通过X-Ray检验,而现场作业中打Pin时未正确使用专用压克力治具,敲Pin用力不正,机台运行过程中撞Pin均会Pin孔偏而导致整板钻偏。

(4)生产中人员操作失误,钻孔时压力脚设置不当或磨损严重,撞到销钉使生产板产生移动,正常压脚高度距板面0.80 mm为钻孔最佳压脚高度;夹头未按照要求保养清洗不干净,影响机器精度而产生钻孔偏位;盖板铝片表面划痕或折痕,在引导钻咀下钻时产生位移偏差;作业人员生产时胶纸未贴牢,多层板产生滑动而导致孔偏。

(5)多层板内层孔到铜间距不够也是导致内层短路的致命因素,一般要求孔到铜最小间距0.2 mm。

4 结语

综合以上多层板内短不良分析,造成内短的因素是多方面的,主要因素为内层线路生产品质问题、内层线路间铜渣杂物、压合层偏、钻孔偏位等不良产生,需要每个细节做好管控,任何一环节产生异常都将前功尽弃,内层短路需要全方位去控制方可有效改善之,进而提升多层板生产良率。

李飞宏,工程技术研发中心高级工程师,主要从事PCB工艺流程技术和研发项目工作,有近十八年的工艺流程技术、项目研发、政府科技项目和知识产权申报管理经验。

To investigate the causes of the PCB inner short circuit and method for improving

LI Fei-hong XU Huan DENG Hong-xi CHEN Shi-jin

At present the design of the PCB is becoming more and more toward high density, which brings many challenges to the PCB manufacturing, and the production difficulty is bigger and bigger. The scrap rate is significantly higher, especially for the inner line scrap rate is as high as 1.08%, which seriously affected the production quality, greatly increased the quality of the multilayer production scrap costs. This article will perform causal analysis of laminated plate inner short problems and discuss the improving methods.

PCB; High Density; Inner Short Circuit

TN41

A

1009-0096(2015)01-0047-03