CSR和CSR-H的焊接系数研究

吴剑国 朱荣成 马 剑

(1.浙江工业大学 建筑工程学院 杭州310032;2.中国船级社 上海规范与技术中心 上海200135)

引 言

焊接系数(Weld Factor)是焊缝剪切强度系数wτ(Fillet Weld Factor On Shear Strength)的简称,其定义为角焊缝焊喉厚度与腹板厚度之比。船体结构的复杂性和承受载荷的多样性,使得船体结构角焊缝的计算极其复杂,而且工作量巨大。为方便设计者进行焊缝设计,国际上各船级社经过长时间工程经验的积累,总结提出了计算船体结构角焊缝尺寸的简便方法——焊缝系数法。其中,不仅融合了大量的结构受力分析,而且包含着试验以及数据统计的经验,经过多年演变至今,形成现行的焊接系数规格表。然而,由于种种原因,焊接系数规格表系统完整的数据来源已不可循。ISSC-296[1]为分析角焊缝的强度,推荐采用非线性有限元方法进行大量的角焊缝分析,确定焊缝的最小尺寸,并建议采用光弹或类似的实验来验证数学建模和计算结果的有效性。ISSC-323[2]使用简单的工程设计方法,通过测试验证美国船级社(ABS)角焊缝尺寸,并把它们改成更加实用的形式,比其他规则更便于设计者使用。

我国造船业对焊接系数也曾做过一些研究[3-4]。焊缝设计的要求作为规范不可或缺的一部分,同样需要按照GBS的要求进行验证并接受审核。为此,中国船级社上海规范研究所联合浙江工业大学进行了船舶结构焊接系数的方法确定和设计标准的研究,通过实船的计算分析[7-9],证明目前规范(包括CSR-H)中的焊接系数的取值符合GBS船舶安全性的要求。

1 CSR与CSR-H对比

通过对CSR和CSR-H中的焊接系数的定性分析和计算比较,得出以下结论:

(1)联系焊缝的焊接系数普遍较小,承载焊缝的焊接系数普遍较大。

(2)一些承担载荷较小的次要构件,如骨材,其焊接系数水平均较低。船体桁材等主要支撑构件的焊接系数较大,使其能有效地传递并承担载荷。

(3)对于焊接系数的取值还要考虑到其所在的位置,不同位置处由于构件承受横向载荷的不同,焊接系数也会有所变化。通常侧向载荷较大,焊接系数也较大,如货油舱区域。

(4)非密性的板材与密性板材的焊接系数差别很大,密性板材焊接系数要高于非密性板材。

(5)构件跨度会影响焊接系数的大小。一般说来,构件的跨度越大其焊接系数就越大,反之亦然。在同一跨度中,端部的焊接系数往往会高于跨中。

(6)板材厚度不同,焊接系数的大小也会不同。

定性分析确定焊接系数的影响因素,为焊缝应力分析模型的建立以及焊接利用因子的确定打下了基础。

对于载重吨为76 000 t的散货船和115 000 t的双壳油船,分别应用CSR与CSR-H,计算出各个部位的焊脚尺寸,结果见表1。

表1 CSR与CSR-H对焊脚尺寸的要求

初步分析表明:CSR-H的焊接系数总体上不小于CSR的焊接系数。因此,只要验证CSR焊接系数的安全性,CSR-H焊接系数即同样安全。

2 焊接系数利用因子的确定

结构有限元方法可以准确地计算出船体结构的应力分布。那么,如何从实船有限元计算模型中获得各类构件焊缝处的应力,进行焊接系数规范要求的验证呢?项目组为此构建了8种焊缝强度计算模型和船体焊缝强度标准,建立一套采用有限元模型的焊接系数利用因子计算方法。重点解决了以下三个关键问题:

(1)在有限元模型中提取哪些应力成分。有限元计算可以提供的应力计算结果很多,哪些是能表征焊缝强度的应力分量,这些量又如何与焊缝强度建立联系,是首先需要解决的问题。针对船体不同部位构件的受力特点,构造出8种焊缝应力计算模型,对于不同的结构和载荷,相应于不同的计算模型,需要提取不同的应力。

(2)有限元的应力结果与焊缝理论公式计算值是否一致。由于实船体量庞大,船体结构有限元分析所用单元的尺度较大,通常板单元都在800 mm×800 mm左右,而焊脚高度一般都在10 mm以下,不可能在实船模型中建立焊缝模型进行单元划分。因此,如何表征焊缝处的应力、建立焊脚高度与焊缝应力的关系,是本方法第二个要解决的问题。

(3)角焊缝有限元计算的应力标准,即焊缝强度许用值。要获得焊缝的焊接系数利用因子,就需要确定角焊缝有限元计算的焊缝强度许用值。而通常的焊缝强度许用值是根据建筑钢结构规范确定的,不能直接应用于船舶结构的有限元计算。两者存在两个差别:一是载荷与强度的体系不同;二是计算模型不同,一个是基于近似的焊缝平均应力公式,一个是基于结构的有限元计算。

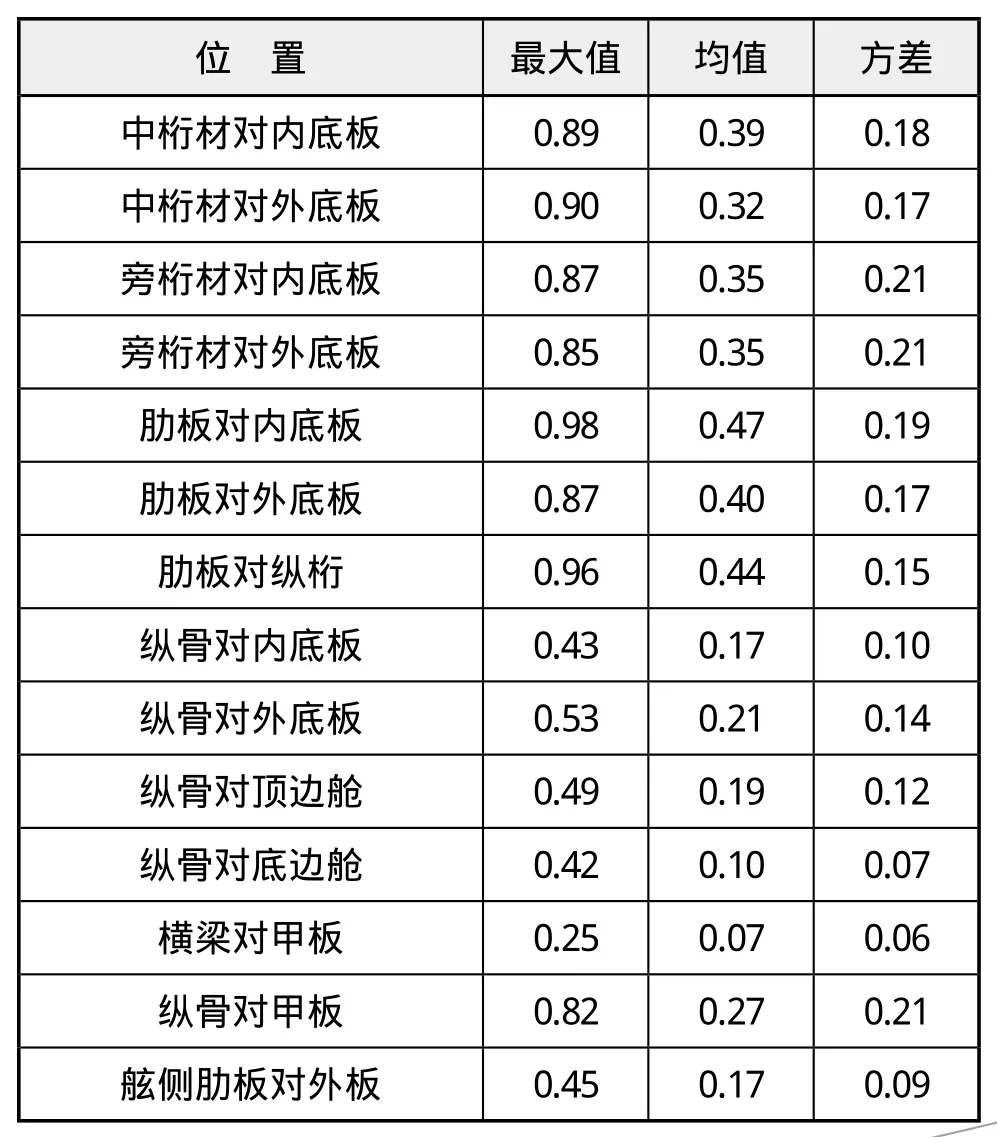

利用13艘CSR实船的有限元应力计算模型,获得了各种构件、各个工况的焊缝应力,进行了规范焊接系数的验证。焊接系数利用因子结果汇总见表2和表3。

焊缝强度利用因子的定义如下:

通过13艘实船的焊接利用因子计算表明:

(1)对CSR-OT:肋板对内外底板、垂向肋板对舷侧内外板、横舱壁对内底板处的焊接系数利用因子虽满足强度要求,但最大利用因子分布约0.9,均值约0.3;中桁材和旁桁材对内外底板、肋板对纵桁处的焊接系数利用因子满足强度要求,最大利用因子分布0.7左右,均值在0.3左右;骨材对甲板、边舱、底板处的焊接系数的最大利用因子分布0.2左右,均值在0.2左右,强度裕度较大。

(2)对CSR-BC:中桁材、旁桁材对内外底板处的焊接系数利用因子满足强度要求,最大利用因子分布约0.9,均值约0.35;肋板对内外底板、肋板对纵桁处的焊接系数利用因子虽满足强度要求,但最大利用因子分布约0.9,均值约0.45;骨材对甲板、边舱、底板处的焊接系数的最大利用因子分布约0.5,均值约0.2,强度裕度较大。

表2 CSR-OT焊接系数利用因子

表3 CSR-BC焊接系数利用因子

(3)总体而言,肋板和纵桁处焊接系数利用因子较高,骨材处焊接系数利用因子较低。

(4)现行船舶规范焊接系数均满足强度要求,有些构件应力利用因子较低,有进一步优化的空间。

3 模型试验验证

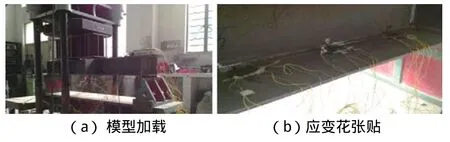

为进一步研究船体构件间焊缝的受力性能,设计了焊接短柱和钢梁的焊缝强度试验。试验的主要目的是确定焊缝剪切强度和验证角焊缝剪应力。

为此,项目组完成了4组短柱的焊缝受剪破坏试验(如图1所示),4个板条梁的焊缝模型实验(如图2所示),测试多种载荷作用下板条梁及焊缝的应力。

图1 短柱焊缝剪切破坏试验

图2 焊接工字梁的弯剪试验实图

对比短柱的焊缝受剪和梁的弯剪焊缝应力测试值与焊缝应力的理论计算值表明,焊缝应力的理论计算方法正确,具有较高精度。现行钢结构规范的安全系数在2.0倍以上,而实验验证梁的联系焊缝破坏试验与理论值之比达4.22,通常钢结构角焊缝的强度设计值用于船体梁联系角焊缝的强度设计偏于保守。

4 结 论

项目组从理论、计算、试验三个方面对CSR和CSR-H中焊接系数的利用因子进行研究并验证现行规范,包括CSR-H焊接系数的安全性。建立了一套确定船体结构焊接系数的理论方法,为规范今后的发展——建立基于净尺寸的焊接系数奠定了坚实的基础。

[1] ISSC296.Review of fillet weld strength parameters for shipbuilding[S].Ship Structure Committee 296,1980.

[2] ISSC323.Updating of fillet weld strength parameters for commercial shipbuilding[S].Ship Structure Committee 323,1984.

[3] 王承权.船体结构角焊缝的受力分析与剪切强度系数[J].武汉理工大学学报,1983(2):35-42.

[4] 周浩森,王敏.正面角焊缝的静载强度及其计算公式的探讨[J].焊接学报,1987(3):141-151.

[5] 中国船级社.钢质海船入级规范[M].北京:人民交通出版社,2014.

[6] IACS.Common Structural Rules for Bulk Carriers and Double Oil tankers.2014.

[7] 吴华锋,吴剑国,朱荣成.船底结构的焊缝强度研究[J].船舶,2012(5):43-47.

[8] 余东方,吴剑国,沈传钊,等.平面舱壁周界的焊缝研究[J].船舶,2014(5):56-60.

[9] 牛思彬,吴剑国,沈传钊,等.船体结构角焊缝的应力分析与试验[J].造船技术,2014(6):46-49.