浅谈初稳性高在油船共同结构规范疲劳分析中的应用

刘奕谦 夏益美 杨德才 刘寅华

(1.中国船舶及海洋工程设计研究院 上海200011;2.广州黄船海洋工程有限公司 广州511462)

引 言

油船共同结构规范(以下简称CSR-OT)[1]要求对于疲劳强度计算中GM的选取应取装载手册中给出的修正的初稳性高度。如不行,则按照一定的工作程序取用,详见文章第2节。协调共同结构规范(以下简称CSR-H)[2]修改了这一原则,GM不允许取装载手册中给出的修正的初稳性高度,统一按照工作程序取用,其工作程序与CSR-OT规定的工作程序基本相同。

一般情况下,采用工作程序获取的GM规范规定值与装载手册中经修正的GM偏差很小。但是对于某些特殊尺度的船型,在计算时选用这些规范规定值与装载手册中经修正的GM存在较大差异,这些差异会直接影响计算结果的准确性。本文对此问题展开讨论。

1 初稳性高度GM值与船体构件疲劳寿命的关系

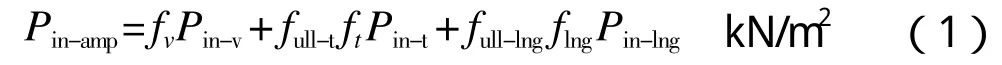

根据CSR-OT的规定(第7节/3.5.4),对于疲劳强度,液舱动压力幅值主要由垂向、横向、纵向加速度引起的液舱动压力幅值构成,即

式中:Pin-v为垂向加速度引起的液舱动压力包络值,kN/m2。

Pin-t为横向加速度引起的液舱动压力包络值,kN/m2。

Pin-lng为纵向加速度引起的液舱动压力包络值,kN/m2。

根据CSR-OT(第7节/3.3.4.1)关于船舶垂向加速度的计算方法,任一位置处的垂向加速度包络值av为:

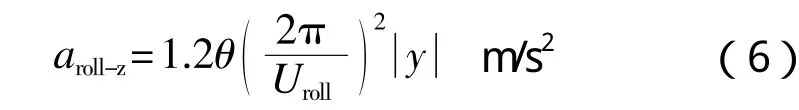

式中:aheave为垂荡产生的垂向加速度,m/s2;apitch-z为纵摇产生的垂向加速度,m/s2;aroll-z为横摇产生的垂向加速度,m/s2:

其中:

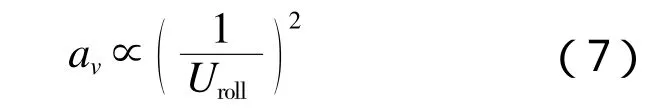

由式(5)、式(6)可得:

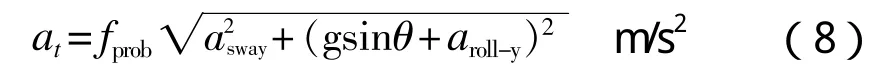

根据CSR-OT(第7节/3.3.3.1)关于船舶横向加速度的计算方法,任一位置处的横向加速度包络值at为:

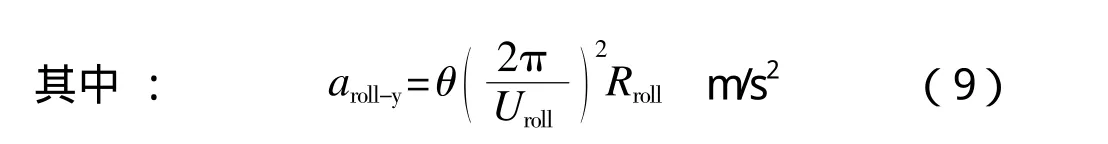

式中:asway为横荡和首摇产生的横向加速度,m/s2;aroll-y为横摇产生的横向加速度,m/s2;

由式(8)、式(9)可得:

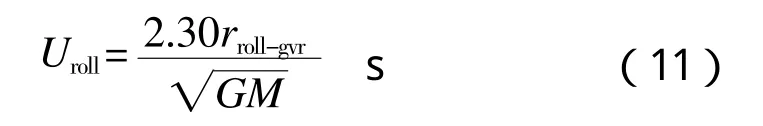

根据CSR-OT(第7节/3.2.2.1)关于船舶横摇固有周期的计算方法,

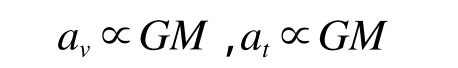

由式(7)、式(10)、式(11)可得:

根据CSR-OT(附录C/1.4.5)关于纵骨疲劳强度的计算方法,钢制焊接接头的疲劳强度的能力,是以S-N曲线来表征的,曲线给出了施加到所给结构细节的应力范围和恒定幅值载荷下失效循环数之间的关系。S-N曲线表示如下:

式中:S为总合成应力范围,N/mm2;N为应力范围S下的失效循环次数;m为常数,取决于材料和焊接类型、加载类型、节点几何形状和环境条件;K为常数,取决于材料和焊接类型、加载类型、节点几何形状和环境条件。

由式(12)可知,总合成应力范围S越小,失效循环次数N越大,疲劳寿命就越长。

其中总合成应力范围S由下式求得:

式中:f1、f2、f3和f4分别为应力范围合成因子,经论证均为正值;Sv为垂向弯矩引起的应力范围,N/mm2;Sh为水平弯矩引起的应力范围,N/mm2;Se为外部动压力引起的应力范围,N/mm2;Si为内部动压力引起的应力范围,N/mm2。

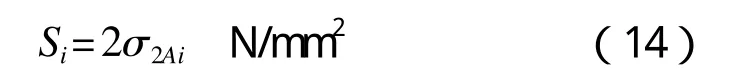

外部波浪或舱内动压力引起的应力范围Si由下式确定:

综上所述,在船体构件材料和焊接类型、加载类型、节点几何形状和环境条件不变的前提下,GM越小,也就越小;S越小,疲劳寿命越长。

2 规范中GM值的规定值

CSR-OT(第7节/3.1.3.1)中规定,初稳性高度GM和横摇回转半径rrall-gvr的计算,与规范装载工况或规范中表7.3.1定义的吃水有关。

表1 各工况下GM和rrall-gvr的取值

CSR-OT(第7节/3.1.3.2)中规定,对于可选的装载工况,GM应取装载手册中给出的经修正后的初稳性高度。当可选的装载工况或风暴压载工况的GM未明确给出时,对于平均吃水大于或等于0.9TSC的情况,GM应取0.12B;对于平均吃水小于或等于0.6TSC的情况,GM应取0.24B。对于其他未作定义的平均吃水可选装载工况,GM之值应基于0.6TSC和0.9TSC的数值通过线性插值得到。

CSR-OT(第7节/3.1.3.4)中规定,对用于疲劳强度评估的装载工况,GM应取装载手册中给出的修正后的初稳性高度。如不明确,GM则应按照CSR-OT(第7节表7.3.1)中对压载工况的规定和(第7节/3.1.3.2)中所描述的对满载工况的工作程序中取用。

3 GM规范计算值与装载手册中实际值的差异分析

综上所述,对用于疲劳强度的装载工况,GM值应取装载手册中给出的修正后的初稳性高度,因为装载手册中的GM可能会与规范规定值存在或多或少的差异。而GM值的高低直接影响疲劳分析的结果。

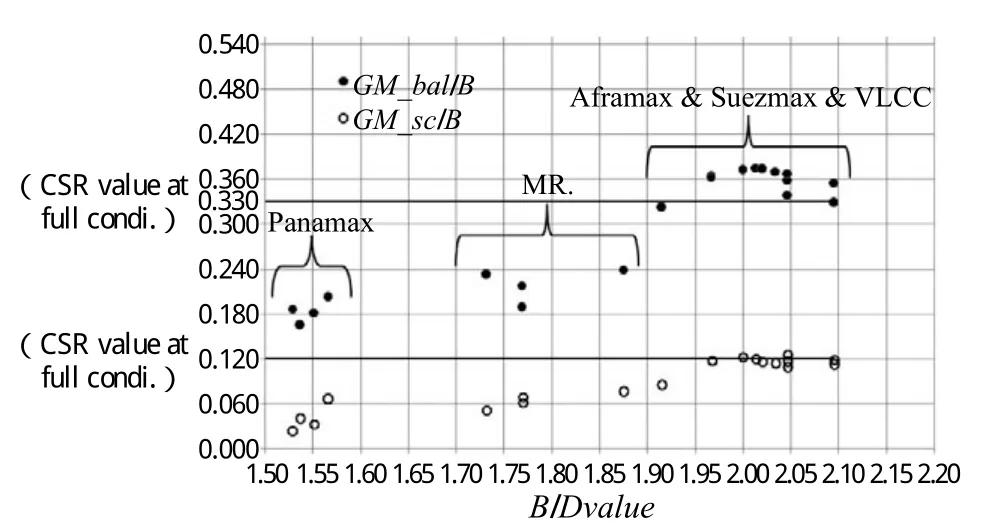

文章针对近年来本单位所研制的各型灵便型原油船(MR)、巴拿马型原油/成品油船(Panamax)、阿芙拉型原油/成品油船(Aframax)、苏伊士型(Suezmax)、超大型原油船(VLCC)等进行统计分析,发现装载手册中经修正的GM值与规范规定值的差异与型宽与型深的比值有一定的联系,两者的变化趋势较为一致。为便于更直观比较,将两种典型装载下初稳性高GM值(满载工况下的初稳性高GMSC与压载工况下的初稳性高GMbal)与B/D直接进行数值比对。具体比较表格见表2和图1。

表2 两种典型装载下初稳性高GM值与B/D之间的数值比对

图1 两种典型装载工况下GM/B值与B/D值之间的数值对比

通过表1和图1可以看到,当B/D在2.0左右时(如VLCC、Suezmax和Aframax),GMSC/B接近0.12,GMbal/B接近0.33,此时装载手册中经修正的GM值与规范规定值基本一致。

当B/D<1.55时(如MR和Panamax),GMSC/B最小只有0.025,GMbal/B最小只有0.165。这种情况下,装载手册中经修正的GM值比规范规定值的差异较大,“窄高型”油船的GM值偏小,需要引起设计者的注意。

4 GM值选取对疲劳寿命分析的意义

巴拿马最大型油船在巴拿马运河拓宽之前,由于受巴拿马运河河道宽度的限制,为达到一定的货舱容积,在避免过度增加船长的情况下,只能通过增加型深来满足设计货舱容积要求。该类型船的B/D通常只有1.55左右,是典型的“窄高型”油船[3]。

文章以某巴拿马最大型油船为例,在相同的构件尺寸和节点形式下,依据名义应力方法,对比GM值按CSR-OT规范计算值选取和按装载手册修正值分别计算纵骨疲劳寿命所得结果的区别。其GM值见表3(B=32.26 m)。

表3 两种典型装载下初稳性高GM值与B/D之间的数值比对

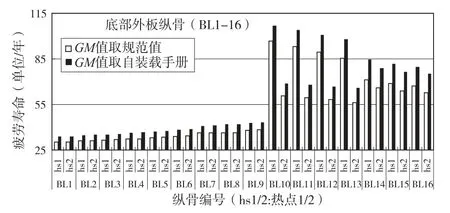

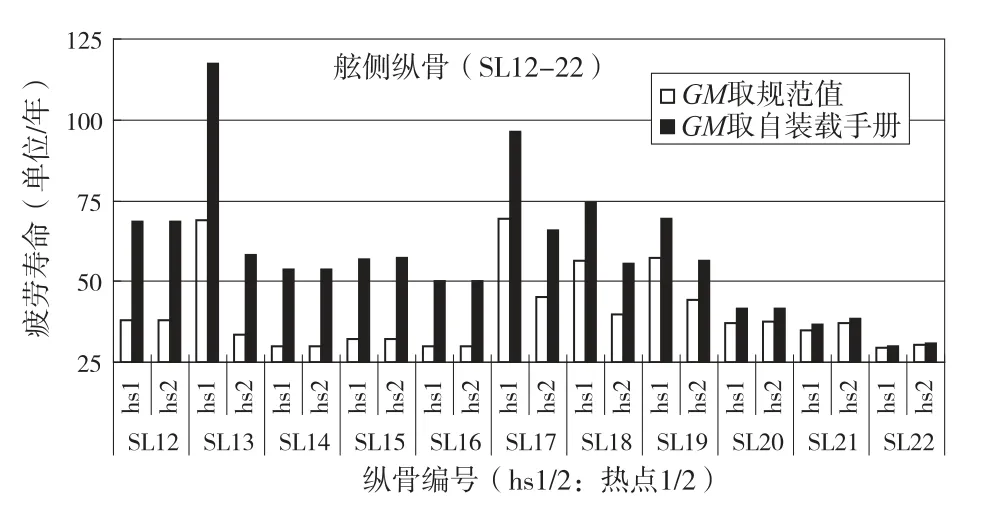

疲劳强度评估使用DNV船级社的NAUTICUS软件,建立典型货舱中横剖面,对纵向骨材的疲劳强度进行评估,对比结果如图2-图5所示。

图2 底部外板纵骨疲劳强度计算结果

图3 舷侧外板纵骨疲劳强度计算结果

图4 内底纵骨疲劳强度计算结果

图5 内壳纵骨疲劳强度计算结果

从图2-图5可以看出,对于底部纵骨,采用修正后的GM值之后,纵骨的疲劳寿命计算结果普遍提高12%以上。

对于内底纵骨,疲劳寿命计算结果普遍提高20%左右。

对于舷侧纵骨和内壳纵骨,距上甲板和底部距离越近,疲劳寿命计算结果提高幅度越小,最小只有2%;距离越远,提高幅度越大,最大可到80%。

由于甲板结构不考虑内部动压力,所以GM的变化不会影响甲板纵骨的疲劳寿命计算结果。而中纵舱壁上纵骨疲劳寿命计算结果裕度普遍较大,这里不进行比较。

由以上对比结果可见,对于巴拿马最大型油船来说,根据装载手册实际GM计算纵骨疲劳寿命,疲劳寿命的计算结果将显著提高,提高的幅度根据液舱动压力应力幅值在总合成应力范围S所占的比重不同而有所不同。与采用规范规定的GM值相比,在疲劳计算中采用GM的实际计算值,可以简化结构设计节点。

以该巴拿马船型为例,如内底板纵骨与肋板垂直筋的连接节点,通常为了满足纵骨连接面积和疲劳强度的要求,垂直筋一侧需做软趾,背面加肘板(见图6)。

图6 内底板纵骨连接节点

根据装载手册选取经修正后的GM计算后,可以取消大部分背肘板或者增加垂直筋高度并取消软趾。对于内外底纵骨的尺寸,在满足局部强度的情况下也可以相应减小。

5 结 论

本文从规范具体要求出发,分析了初稳性高GM与船体构件疲劳寿命的关系,即GM与疲劳寿命负相关。在船体构件材料和焊接类型、加载类型、节点几何形状和环境条件不变的前提下,GM越小,疲劳寿命计算结果越大。此外,也统计分析了不同船型的GM与规范规定值的差异,对于“窄高型”油船,装载手册中经修正的GM与规范规定值的差异较大,需要引起设计者的注意。

通过某“窄高型”的巴拿马最大型油船计算案例说明,合理选择装载手册中确定的较小的GM用于疲劳分析可以显著提高疲劳寿命计算结果,从而给简化节点设计或减小构件尺寸留下优化的余地。相反,对于“宽扁型”油船,由于装载手册中修正的GM比规范规定值大,根据规范规定值计算的疲劳寿命计算结果有可能偏小。

因此,我们希望CSR-H能根据不同船型的尺度特点选取合适的GM,而不是采用一刀切的方式规定GM的取值。

[1] IACS.Common Structural Rules for Double Hull Oil Tankers[S].2012.

[2] IACS.Common Structural Rules for Bulk Carriers and Oil Tankers.External Release[S].2014.

[3] 刘奕谦.“穷举法”在液货船稳性计算中的应用[J].中国造船,2015(1):174-180.