用于复杂环境电涡流传感器的开发及应用*

戴杨

(淮南职业技术学院信息与电气工程系,安徽淮南 232001)

经验交流

用于复杂环境电涡流传感器的开发及应用*

戴杨

(淮南职业技术学院信息与电气工程系,安徽淮南 232001)

针对矿井电磁场干扰信号强、湿度高、温差大、传感器采集矿车信号不准确的问题,开发了由可控幅值振荡器、检波电路、低通滤波器、反相幅值比较放大、滞回电压比较器、输出电路及偏置电路组成的新型电涡流传感器。采用差分对管振荡电路消除温度变化对静态工作点的影响,通过自动增益控制电路补偿高频自激振荡信号的幅值,消除传感器自激和误检。应用表明,传感器灵敏度高,信号采集准确,抗电磁场干扰能力强,撞击损坏率<2%。

电涡流传感器;差分振荡器;AGC稳幅

1 前言

现代煤矿井下机车运行的特点是高速、重载、大密度。为了保证井下机车的运行安全、高效,必须使用完备的信号设施,电气设备集中监督调度,信号与道岔实现闭锁,简称“信、集、闭”系统[1]。但是,目前非常理想的煤矿“信、集、闭”系统并不多。主要是机车位置传感器对信号采集不够准确可靠,直接影响“信、集、闭”系统的推广和使用。

由于矿井电磁场干扰信号较强、湿度高、温差大,目前对矿车信号采集的传感器容易受到干扰,容易产生自激、误检和漏检测情况,使用寿命短。本研究从传感器工作原理与安装方式出发,分析了矿井大巷电磁场干扰信号、高湿度及大温差对传感影响的成因,提出了一种简便的电路补偿方式,给出了相应的电路原理。经现场实际使用,传感器灵敏度高,信号采集准确,抗电磁场干扰能力强,满足了监督调度系统的要求。

2 传感器工作原理

传感器的主要作用是对矿车车轮缘信息进行采集,上传到计算机调度系统,由软件根据采集信息判断矿车方位、速度和车轮对数。传感器在矿井大巷运输监督调度系统中,数量多、检测信息量大,是最重要的信息采集器。新型的传感器采用有源电涡流效应感应方式,能静态和动态地、高线性度、非接触、高分辨率地测量被测金属导体。电涡流传感器主要是通过高频激励信号使传感头的线圈产生高频交变磁场,当被测车轮缘靠近感应线圈时,在磁场作用范围的矿车轮缘表层(导体)产生电涡流,而电涡流又将产生交变磁场,阻碍外磁场的变化。能量损耗使传感器感应线圈的等效阻抗Z、品质因数Q值和电感L均发生改变,引起传感器感应线圈交流电压的振荡频率和幅度的变化,经检测电路将电压幅度变化信号转变成准数字信号输出,由此判断有无车轮通过传感器的感应线圈,并以此判定机车的运行方向及车速。

井下电场和磁场环境复杂,传感器安装在轨道内侧的轨腰上,电子电路易受到电磁场、温度、湿度和机械振动的影响。传感器感应线圈表面容易受到掉落小金属件的干扰,如:道钉、电线头、小铁片等都会使传感器误测或不能正常工作,直接影响运输监控系统的正常运行。因此,必须对电路合理设计,采用对称差分电路,并具有自适应功能,能从复杂的环境中提取有效的电信号。

3 新型电涡流传感器开发

3.1 开发设计

新型电涡流传感器采用以下技术:

1)采用差分对管振荡电路,具有温度补偿作用,克服了矿井温差大对传感器电路静态工作点的影响。

2)振荡电路频率选择在200 kHz~500 kHz,为低频透射式和高频反射式之间的频率。小金属物件掉落在传感头上,能使高频交变电磁信号透射小金属件,保证传感器正常工作。

3)尽量提高自激振荡信号的电压幅值,可有效提高检测灵敏度和信噪比,但电涡流传感器要满足矿用电器本质安全的要求,自激振荡信号的电压幅值过高,会使传感器的偏置电路设计困难。

4)高频自激振荡信号电路采用振幅鉴别,对振幅具有AGC自动增益的功能。当有小铁件遮挡传感头或传感器浸泡在水中,能使传感头线圈中的Q值和Z变化得到补偿。

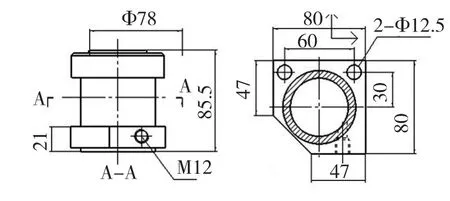

5)传感器外壳为铸钢件,电路采用了柔性材料和环氧树脂复合封装,可防止机车掉道对传感器的撞击。

6)传感器有两种输出形式,便于和上级电路毗连:BTJ晶体管OC输出(3根输出线);有无电流输出(2根输出线)。

3.2 应用参数

新型电涡流传感器体积小、重量轻、容易安装,其准数字量输出便于与计算机调度系统毗连,是在用矿车车轮缘信息采集方式。传感器适用于相对湿度100%或持久浸泡水中;环境温度范围-6~42℃;正向最大传感间距27 mm;允许矿车车轮轴向摆幅最大50 mm,传感器的输入电源(12±3)V,电流<5 mA,满足矿用电器本质安全的要求。

3.3 电路构成

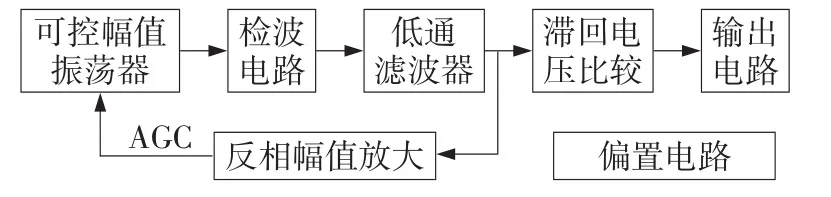

新型电涡流传感器电路构成如图1所示。

图1 新型电涡流传感器电路组成

该传感器由可控幅值振荡器、检波电路、低通滤波器、反相幅值比较放大、滞回电压比较器、输出电路及偏置电路组成。可控增益振荡器,产生自激正弦波振荡信号。当机车轮缘(导体)接近振荡器的自激振荡电感线圈时,会使线圈Q值和等效阻抗Z降低,使振荡器的自激振荡信号幅值降低。经过检波和低通滤波器,去除高频信号,获得的电平幅值降低。一路电平信号通过滞回电压比较器与标准电位比较;当有机车轮缘通过时,电压比较器输出低电平,使输出电路三极管截止,集电极与地处于高阻状态,输出高电平,当无机车轮缘通过时,电压比较器输出高电平,使输出电路的三极管饱和导通,输出低电平。

另一路电平信号与标准电压比较放大,获得AGC自动增益控制的电压。当有小铁件遮挡传感头或传感器浸泡在水中,传感头线圈中的Q值和Z变化时,使得振荡器振幅降低,AGC自动增益控制的电压增大,组成振荡器三极管发射极IE的静态电流,提高三极管的放大倍数,使振荡幅值趋于不变。反馈控制环只补偿静态导体对幅值的影响。

3.3.1 可控幅值振荡器电路

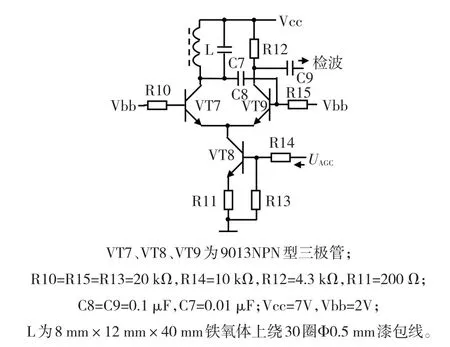

图2为可控幅值振荡电路原理。

不失真正弦波振荡幅值与UAGC和直流电位的关系如表1所示。

图2 可控幅值振荡电原理路

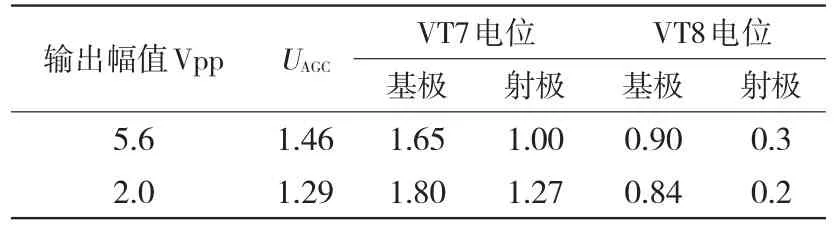

表1 弦波振荡幅值与UAGC和直流电位的关系V

三极管VT7、VT9和VT8组成电流源差动放大电路。VT7与VT9具有镜像对称性。当VT7和VT9三极管参数等同时,能够抑制串入干扰(抑制共模信号),自激振荡信号得到放大(放大差模信号)。用三极管VT8构成的电流源替换射极耦合电阻,使得对称电路共模抑制比增大,提高了电路的对称性和反馈强度,减少了外界电场和磁场的串入量,降低了温度对静态Q值的影响[3]。三极管VT8构成的电流源还有一个作用是电路的自适应功能,改变UAGC的电位幅值,VT8和电阻组成电流源的静态电流值发生变化,使得VT7、VT9的静态电流IE发生改变,进而VT7、VT9的正向转移导纳Yfe(放大倍数)改变,使振荡幅值可以调整。

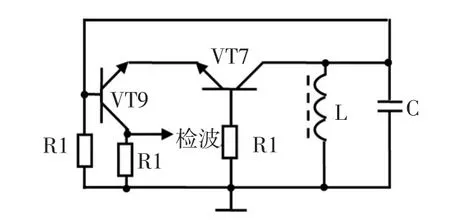

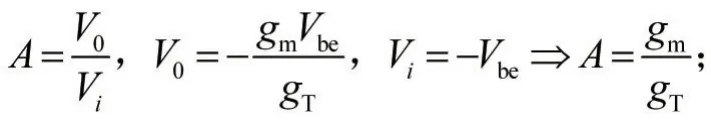

图2中VT8、R14、R13、R11构成电流源,具有很大的直流电导和较小的动态电导,对于自激振荡信号通路而言相当于断开。图2是共集—共基放大单元与LC反馈网络组成的振荡电路,放大电路为同相放大,且环路增益可设定为1,可维持振荡输出。LC回路的电容C7的值远远大于晶体管的结电容,可以忽略结电容对振荡电路频率影响。电容C8、C9的值远远大于C7,对于振荡频率信号而言相当于短路。振荡电路的信号通路见图3。

图3 振荡电路的信号通路

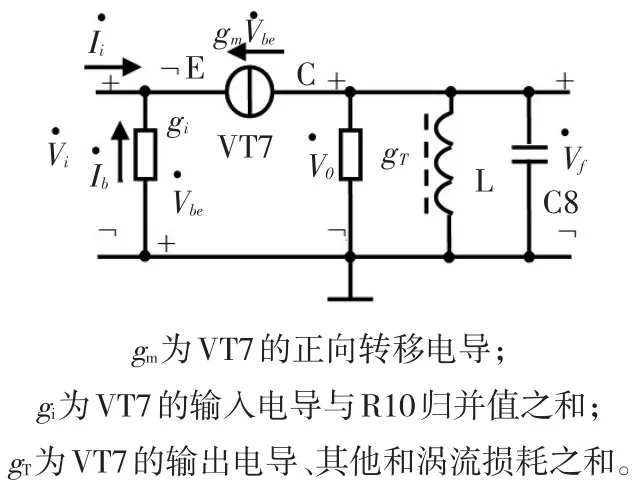

三极管VT9构成的共集放大电路,输入电导低输出电导高,增益≤1,在振荡器中具有阻抗变换作用,使电路容易起振。忽略三极管VT9输出电导的影响,并将R10归并到VT7的输入电导中,可画出振荡电路Y参数的微变等效电路如图4所示。回路LC元件性质满足振荡器电路的构成原则[3]。

图4 振荡电路Y参数的微变等效电路

环路增益:T=A·F=gm/gr,gm≈IE/26(ms)。

晶体管结电容很小,│Yfe│=gm。当gT改变时,即受潮和小金属体影响时,振荡线圈的Q值下降、Z减小。可以利用晶体管反向AGC的函数关系,通过UAGC自动增益控制改变IE,使环路增益趋于不变,获得幅值稳定的高频正弦波自激振荡信号。

3.3.2 反馈环控制电路

高频自激振荡信号,经检波二极管组成的检波电路,并通过阻容低通滤波电路(上限截止频率为4 kHz,通频带为0~4 kHz),去除高频信号成分,检出包络信号电平。信号电平通过反相比较放大电路(低频放大),对自激振荡电路提供自动增益AGC电压。当传感器振荡线圈受潮、小铁件掉落在传感器敏感头表面,自激振荡信号的静态幅值将会发生改变,通过检波及滤波将电平信号送入反相比较放大电路(低频放大),启动AGC电压,调整可控幅值振荡器三极管的放大倍数,使自激振荡信号幅值趋于不变。当有机车轮缘通过传感器电感线圈表面时,产生电涡流效应,使高频自激振荡信号幅值突变。反相比较放大电路是低频放大器,对突变的电压信号放大倍数很低,其只对静态或缓慢变化的电压幅值信号提供AGC自动增益补偿电平,对突变的电压幅值信号补偿很小。完成了对运动导体的检测,补偿静态导体对幅值的影响,能在较短的时间内(50 ms),实现下一次轮缘检测,车速较快时,不会漏检。

4 应用情况

在矿井大巷运输监督调度系统中的实际使用和性能分析表明,传感器灵敏度高,信号采集准确,抗电磁场干扰能力强,具有良好的温度特性和防潮性能,满足了监督调度系统的要求。根据现场测试,将0.5 mm铁片覆盖敏感头,轮缘通过传感器能检测正常工作信号。在车轮掉道切断安装的固定螺丝,传感器的撞击损坏率<2%。传感器正常使用时间>12个月,减少了维护工作量。针对有源型传感器的特点,传感器的信号输出采用标准形式,其准数字量输出便于与计算机调度系统毗连,是在用矿车车轮缘信息采集方式,并且可以与多种矿用监控系统配套。

[1]韩江洪,蒋建国,方仁忠.KT15A矿井机车运输监控系统[M].北京:煤炭工业出版社,1997.

[2]商永泰.矿井信集闭[M].北京:煤炭工业出版社,1993.

[3]曾兴雯,刘乃安,陈健.高频电路原理与分析[M].3版.西安:西安电子科技大学出版社,2001.

图2 柱塞油缸改造结构

3.4 油气润滑改造

取消导卫润滑站与轧机的连锁控制,采用就地模式取代原远程模式,经测试,完全满足导卫轴承润滑要求,润滑油消耗量得到较好控制。制定完善岗位操作指导书,严格标准化操作,确保油气润滑站运行模式设在就地模式下,避免非故障状态下使用测试模式,减少水淬线辊道润滑站的润滑油消耗。

4 实施效果

通过对轧线液压及润滑系统的改造,机组设备更加趋于稳定节能运行,系统设备故障率大幅降低,油消耗量明显减少,维修人员的劳动强度大幅降低。提高了整个轧线液压及润滑系统运行稳定性,满足了轧线生产要求,年综合经济效益显著。

TP212.4

A

1004-4620(2015)01-0065-03

*淮南职业技术学院科技基金项目(080902)。

2014-07-03

戴杨,男,1960年生,1983年毕业于淮南矿业学院电气自动化专业。现为安徽淮南职业技术学院信息与电气工程系讲师,从事教学与科研工作,研究方向为电路与系统。