垃圾焚烧炉配风比对燃烧过程影响的数值模拟研究

陈 鹏,李 军,陈 竹

(中国天楹股份有限公司,江苏 南通 226600)

1 焚烧炉模型的建立与计算条件的设定

1.1 几何尺寸

以600 t/d垃圾焚烧炉排炉为研究对象,炉排总长为15.40m,炉排宽度8.64m,整个炉型自出渣口到锅筒顶部为27.85 m,炉排倾斜角度为18.45°,上部锅筒深度为15.89 m。一次风自炉排底部通过引风机喷入,干燥段、燃烧段以及燃烬段的进风比例为0.3∶0.5∶0.2,二次风自喉口上方直径80 mm的风口斜下方20°射入,2排交错排列,每列布置8个风管,温度为313 K。本文参考的垃圾焚烧炉过量空气系数为1.2,垃圾低位热值6200 kJ/kg,元素分析如表1所示。

根据垃圾焚烧炉的实际尺寸对物理模型进行等比例的绘制,并将整套模型划分为14块进行网格处理,其中二次风口、喉口上下以及近床层处等气流湍动较为急剧的部位,适当地对其网格加密,分块后的每处单元网格均采用Hex元素,类型为Map,绘制的网格总数为119万,如图1所示。

表1 600 t/d焚烧炉生活垃圾元素分析

图1 600 t/d垃圾焚烧炉物理模型及网格

1.2 数学模型的建立与边界条件的设置

不考虑床层的固相燃烧,以床层的实际入口速度将气体组分与浓度通过自定义用户作为边界条件代入,入口温度为1100 K,床层气相燃烧通过组分输运方程编写化学方程式。炉膛内部流体控制方程包括质量守恒方程(公式(1))、动量守恒方程(公式(2))、能量守恒方程(公式(3))、组分质量守恒方程 (公式 (4))[1]:

以上控制方程中,ρ是物质密度,t是时间,V为速度矢量源项,Sm是加入到连续相的质量;p为微元体上作用的压力,表示所受到的重力体积力,表示包含其他外部体积力作用的模块,为微元体表明因分子粘性作用产生的应力张量;在能量方程中E为流体微团总能,即内能与动能总和:

组分j的可感焓定义为:

本研究计算所用的粘性模型采用的是k-ε湍流模型,组分输运与化学反应采用的是有限速率涡耗散Eddy-Disspation模型;炉膛及锅筒四周均采用绝热壁,燃料自床层底部由一次风带入发生反应,同时二次风口射入常温空气对烟气进行均匀混合,锅筒上端作为出口,设为outflow,暂不考虑水平烟道部分。

2 计算结果与分析

2.1 3种不同一二次风配比的工况条件

在保证总风量不变的情况下,通过改变一二次风配风比例,共设计3种运行工况,3种工况依次降低一次风所占比例,因而二次风比例提高,其他条件包括燃料配比、进风温度等均相同。表2给出3种配风工况比值。

表2 3种工况一二次风配比比值

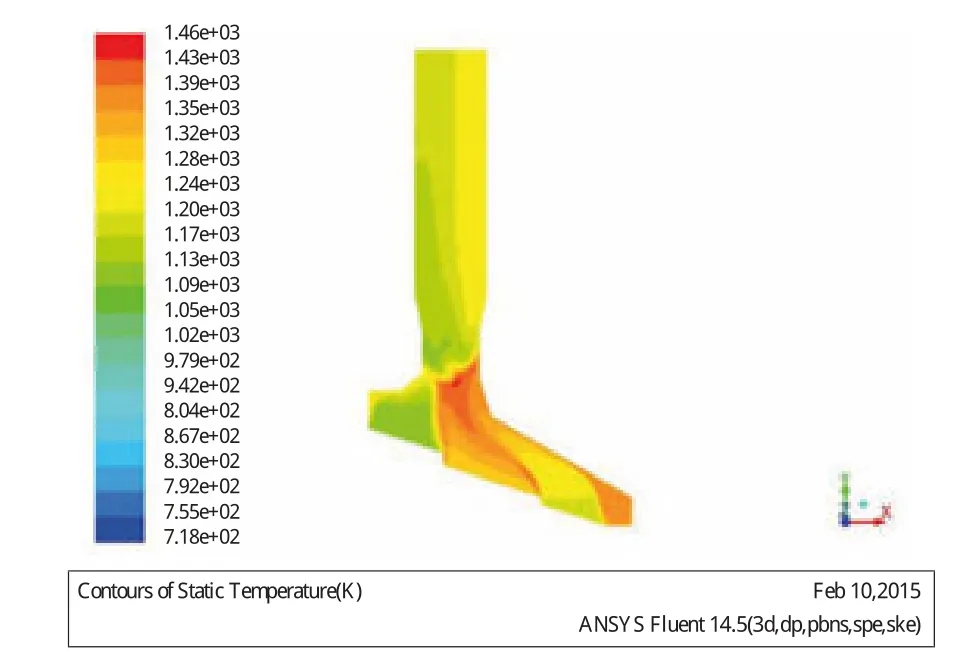

2.2 3种工况温度分布计算结果及分析

基于以上3种工况分别模拟计算,炉膛内部中间切面温度分布如图2~4所示。

图2 1#工况炉膛温度云图

图3 2#工况炉膛温度云图

图4 3#工况炉膛温度云图

由图2~4可以看出,3种运行工况下,温度最高区域都集中在燃烧段上部火焰处至喉口下段,同时这一区域也是温度梯度变化最为剧烈的部分,其次炉膛后拱至燃烬段空间区域温度也较高,但总体分布均匀,锅炉整体温度最低区域集中锅筒至烟气出口处,且变化梯度也最小。

同时,1#工况总体温度最高,2#工况居中,而3#工况的平均温度最低,考察整个床层的温度梯度看出,3#工况表现的温度梯度变化最小,这表明3#工况运行条件下,床层上侧燃烧温度与前两工况比较相对较为均匀,而1#工况则最为剧烈,干燥段、燃烬段与燃烧段的温差也最大。

图5为两侧二次风风口中心连线横向温度分布。可以看出,在左右侧二次风中间周线上的温度分布变化梯度较为剧烈,3种工况计算条件下,从左侧到右侧的温度梯度都呈现先下降而后再上升,接近右侧风口时继续下降而后又一次升高。总体而言,接近左侧二次风口处烟气温度较低,而接近右侧则温度较高。

图5 二次风风口横向温度分布

而且1#工况的温度变化梯度明显最大,接近右侧风口处温度最高达到1388 K,接近左侧的最低温度为1112 K,差值达到276 K;而3#工况的温度分布则较为均匀,右侧最高温度与接近左侧的最低温度差值仅为113 K。

图6为喉口处的轴向温度分布,喉口处位于二次风口下侧与干燥段和燃烧段上侧之间,此处温度梯度变化最为剧烈,存在高温烟气以及常温的二次风强烈扰动,保证烟气中未完全燃烧的气体充分燃烬。喉口处由左向右过渡的过程中,1#与3#先下降后上升,而2#则持续上升,其中1#与2#的高温区域最大,而3#工况总体温度较低,根本原因在于3#的一次风比例较低而二次风供应过剩,此外,1#的温度梯度变化最为剧烈,在喉口横向坐标4.25~5 m段直线上升到1413 K,为3种工况的最大值。

图7为喉口与烟道中线的温度分布,3种工况的温度分布状态较为一致,喉口中心的温度是整条中线的最高点,通过常温二次风时均匀混合温度急剧下降,部分未燃尽气体继续燃烧又使得烟气温度缓慢上升,第一烟道中心的温度则趋于恒定。3种工况条件下,1#的烟道温度最高,约为1180 K而3#工况的烟道温度最低,为1130 K。

图6 喉口处横向温度分布

图7 竖直烟道轴向温度分布

表3给出了3种工况条件下,炉膛内部燃烧段、喉口处以及烟气出口的平均温度。可以看出3#工况的温度分布总体更为均匀,温差较小,尤其是燃烧段上侧至二次风下部喉口处。总体来看,在总风量一致的情况下,3#工况的二次风比例最高,因而相对前两者,既保证了燃料与空气混合燃烧后的充分均匀,又促使较高比例的常温二次风与高温烟气混合使得整体均温的下降。以上3种运行工况中,1#最易出现局部高温区域。

表3 各工况炉膛各部位平均温度 K

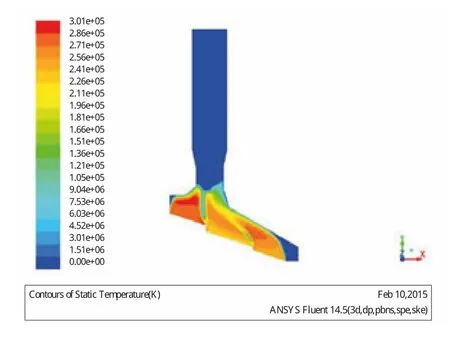

2.3 3种工况CO浓度计算结果及分析

在垃圾焚烧过程中,有效控制二恶英的产生量是目前的重点之一,而CO与二恶英呈现正比关系,因此通过测定CO的浓度间接测得二恶英占烟气含量。图8~10为3种工况条件下计算得到的CO单位立方米kmol浓度分布。

图8 1#工况CO浓度分布云图

图9 2#工况CO浓度分布云图

图10 3#工况CO浓度分布云图

从3种工况的云图可以看出,越靠近床层处的CO浓度越高,这与边界条件的设定是一致的;同时干燥段的浓度比例较高而燃烧段的比例较低,表明在燃烧过程中燃烧段的总体温度最高而燃烧相对更加充分;此外浓度在越靠近喉口处的时候越小,说明二次风的扰动导致烟气中未完全燃烧的气体得到充分的燃烬,这一处的CO浓度都显现急剧下降,至烟道中,浓度比例已经几乎趋近于0。

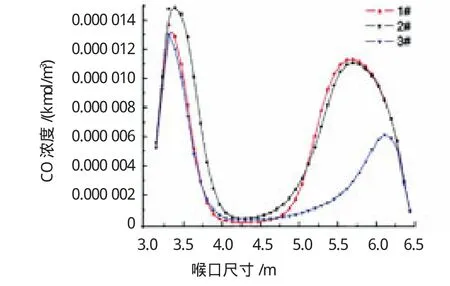

3种工况的浓度分布也存在稍许不同,主要集中在喉口处的截面,图11为喉口处横向截面的CO浓度分布数值,单位为kmol/m3。可以看出,3种工况浓度值最高都处于喉口左侧,而喉口中心位置却急剧下降甚至一度接近0,这表明中心位置得到了充分燃烧,同时这一区域也是二次风扰动的强烈部分,但3种工况分布最为均匀的是3#,其CO浓度骤变过程远远低于1#和2#,原因在于适当地提高二次风配比更加均匀地带来烟气的混合扰动,使得燃烧更为充分。

图11 喉口处横向CO浓度分布

3 结论

1)不同的一二次风配比对于炉膛燃烧的过程影响很大,尤其是温度分布的变化较为剧烈,适当地提高二次风的比例,可以促使燃料充分燃烧且炉膛内部的温度分布更为均匀。

2) 通过对3种工况条件下炉膛内CO浓度的分析,在出口烟气完全燃烧的情况下,燃烧充分的分界处位于喉口,此处是二次风与高温烟气进一步混合的重点位置,一定比例的提高二次风量,可以使燃料燃烧更为充分,3#工况相对于1#和2#优异表现就在于浓度变化梯度较低且最先趋近于0。

3)不同炉型不同日处理量的垃圾焚烧炉,其结构布置各有不同,因此具体的最优配风比值,须通过整体锅炉的一二次风进风口位置以及垃圾焚烧量等条件因素加以精确地计算和分析。

综上所述,为保证炉膛内部温度分布较为均匀,变化梯度不至于过分剧烈,炉膛一二次风配比须有一个合理的设计理论,且具体的计算应根据锅炉整体的结构而定,才能得到最优方案。

[1] 于勇.入门与进阶教程[M].北京:北京理工大学出版社,2013.