抗烧蚀C/C 复合材料研究进展

付前刚,张佳平,李贺军

(西北工业大学 凝固技术国家重点实验室,陕西 西安 710072)

1 前言

C/C 复合材料具有低比重、高比强、高比模、低热膨胀系数、耐热冲击等一系列优异性能,作为火箭喉衬喷管及空天飞行器热防护系统具有其它材料难以比拟的优势[1-3]。由于C/C 复合材料是由炭基体与增强炭纤维组成,炭在高温下容易氧化。研究发现,C/C 复合材料在400 ℃以上就会迅速氧化,导致各种性能明显下降[4]。C/C 复合材料的易氧化特性严重制约了其在航空航天与军事领域的深入应用。而且,随着发动机性能的不断提升,C/C 复合材料的工作环境也变得愈加恶劣。除了要求承受和传递的各种静态、动态载荷外,还要承受推进剂燃烧产生的高温、高压、高速且含有大量凝聚相颗粒燃气流的烧蚀和冲刷,这对C/C 复合材料的性能提出了极其苛刻的要求[5]。近年来,我国航空航天领域的快速发展,对耐高温抗烧蚀C/C 复合材料提出迫切需求,解决C/C 复合材料的高温氧化烧蚀问题显得尤为重要烧蚀性能。目前,提高C/C 复合材料的主要途径包括炭纤维预制体结构优化、热解炭织构控制、在基体中掺杂陶瓷相改性,以及在C/C 复合材料表面涂覆抗烧蚀涂层。笔者综述C/C 复合材料抗烧蚀领域的最新研究进展,同时对未来研究重点进行了展望。

2 抗烧蚀C/C 复合材料

2.1 预制体结构与热解炭织构

2.1.1 预制体结构对C/C 复合材料烧蚀性能的影响

预制体结构影响C/C 复合材料的断裂机制和致密化过程,进而影响材料的抗烧蚀性能。C/C 复合材料预制体通常有炭布叠层、针刺炭毡、三向或多向炭纤维编织物等形式。单向(1 D)增强可在一个方向上得到最高拉伸强度的复合材料;双向(2 D)增强C/C 复合材料的层间结合力弱,层间剪切性能较差,机械和物理性能呈各向异性;三向(3 D)增强C/C 复合材料的整体性好,具有较好的各向同性。因此,为了得到整体结构性能良好,可靠性高的航空航天部件,多采用结构性能优异的三维编织体作为C/C 复合材料的增强体。此外,根据C/C 复合材料服役环境的要求,还可选用4 D、5 D、6 D、7 D 甚至11 D 或更多维数的坯体结构及短纤维模压坯体。研究表明[6,7],相同致密化工艺和烧蚀条件下,用4 D 编织预制体作增强体制得的C/C 复合材料比4 D预制体增强C/C 复合材料的烧蚀性能好,且预制体中炭纤维束越粗,抗烧蚀性能越好。Kumar 等[8]采用4D 编织 C/C 复合材料,并测试了其在10 MW/m2电弧加热器下烧蚀性能。结果表明,烧蚀60 s 后,复合材料的质量烧蚀率和线烧蚀率分别为113.105·s-1和0.06024 mm·s-1。笔者课题组曹翠微等[9]采用轴棒法编织三维四向炭纤维预制体,经高压沥青浸渍炭化致密化工艺制得高密度4 D C/C 复合材料。测试结果表明,材料轴向具有较优异的抗烧蚀性能。经120 s 氧乙炔烧蚀测试后,试样的质量烧蚀率和线烧蚀率分别为2.04 ×10-3g·s-1和3.92 ×10-3mm·s-1。

2.1.2 热解炭织构对C/C 复合材料烧蚀性能的影响

C/C 复合材料的致密化工艺主要为化学气相渗透(CVI)和液相浸渍工艺。其中,CVI 工艺制备的基体炭(热解炭)可划分为三种基本类型,即粗糙层状结构(RL)、光滑层状结构(SL)及各向同性(ISO)结构。液相浸渍工艺制备的基体炭包括树脂炭和沥青炭两种,采用的树脂或沥青的种类以及采取何种制备工艺,对C/C 复合材料结构和性能均有很大的影响。另外,还可以综合利用这两种工艺制备混合基体炭结构。尹健等[10]研究表明,热解炭片层结构的取向度对C/C 复合材料的烧蚀性能有显著的影响:具有粗糙层结构的C/C 复合材料石墨化度高,不同炭结构之间结合好,线烧蚀率和质量烧蚀率较小,烧蚀性能较好;具有光滑层结构的C/C复合材料石墨化度低,烧蚀性能较差。冉宏星[11]、Cho[12]等研究发现,在编织体结构相同的条件下,热解炭-树脂炭混合炭基体C/C 材料的抗烧蚀性能优于热解炭基体C/C 材料,树脂炭基C/C 材料抗烧蚀性能最差。另外,笔者所在课题组的研究表明[13,14],材料的密度和石墨化度对材料的热解炭织构和抗烧蚀性能也有很大影响。高温热处理后,材料的石墨化度显著提高,高织构热解炭在受力时,裂纹易于在层间扩展和偏转,可有效提高材料的韧性。因此,可以通过设计致密化工艺来控制C/C 复合材料中基体炭的结构、材料的密度和石墨化度,从而获得优异的抗烧蚀性能。

2.2 基体改性技术

基体改性法是指在C/C 复合材料的基体中加入抑制剂或抗烧蚀组元,在高温下隔离炭材料表面活性点,提高氧化起始温度,还可以形成玻璃状覆盖层阻止氧气向基体内部扩散,同时提高材料表面的抗冲刷能力,从而有效提高材料的耐烧蚀性能。常用的抑制剂或抗烧蚀组元包括SiC、ZrC、ZrB2、TaC、HfC 和HfB2等难熔金属碳化物和硼化物超高温陶瓷。C/C 复合材料基体改性目前主要有溶液浸渍技术、固相复合技术、化学气相渗透技术、前驱体转化技术和反应熔融浸渗技术等五种途径。

2.2.1 溶液浸渍技术

溶液浸渍是将抗氧化剂以液态前驱体溶液的形式引入C/C 复合材料基体内,通过加热转化得到抗烧蚀组元。溶液浸渍所用原材料的选择应考虑以下因素:能阻止氧气向基体内部扩散;原材料具有低挥发性,且与基体粘结良好;应与C/C 复合材料有较好的化学相容性和热膨胀系数匹配性。崔红等[15]采用液相浸渍法制得TaC、ZrC 含量不同的C/C 复合材料,以大功率电弧加热器测试其驻点烧蚀性能。结果表明,含有5% ZrC 的C/C 复合材料,密度大于1.90 g/cm3,驻点线烧蚀率比同结构的整体毡C/C 材料有明显的降低。笔者课题组沈学涛等[16,17]通过液相浸渍法制备出不同含量ZrC 改性的C/C复合材料,并测试了其在氧乙炔焰和固体火箭发动机下的烧蚀性能,研究了其抗烧蚀行为及机理。此外,笔者课题组孙慧慧等[18]将ZrOCl2·8H2O、H3BO3和酚醛树脂溶于乙醇配成液态前驱体溶液,采用真空浸渍、碳热还原法将ZrB2引入炭纤维预置体,结合热梯度化学气相渗透、高温石墨化工艺制备了ZrB2改性C/C 复合材料。试结果表明,添加了质量分数6.87% ZrB2后,C/C 复合材料的线烧蚀率和质量烧蚀率分别下降了64.9%和67.5%。烧蚀产物ZrO2/B2O3在烧蚀过程中的挥发会带走大量的热,从而减少了烧蚀火焰对烧蚀表面的热冲击。但是此法在高温热处理过程中会对纤维造一定程度的机械和热损伤。

2.2.2 固相复合技术

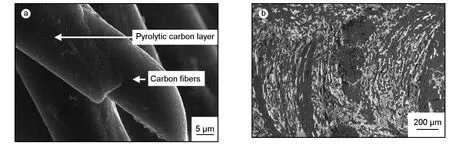

固相复合是将抗烧蚀组元以固相颗粒的形式引入C/C 复合材料中,抗烧蚀组元可能是单质元素,如Si、Ti、Zr 等,也可能是碳化物如ZrC、TaC 和SiC,硼化物如HfB2和ZrB2,硅化物如TiSi3和Mo-Si2,还可能是有机硼硅烷聚合物等。汤素芳等[19]将ZrB2、TaC、HfC 粉末加入到预制体中,然后用ICVI 工艺制备出C/C-ZrB2、C/C-SiC-ZrB2、C/C-SiCZrB2-TaC、C/C-SiC-ZrB2-HfC 等复合材料,研究了超高温陶瓷粉末的加入对烧蚀性能的影响。结果表明,当氧乙炔热流密度为3 920 kW/m2时,C/C-ZrB2复合材料表现优于C/C-SiC-ZrB2、C/C-SiC-ZrB2-TaC、C/C-SiC-ZrB2-HfC 的烧蚀性能。当热流减小时,SiC 的添加有助于烧蚀性能的提高。HfC 的加入可提高C/C-SiC-ZrB2复合材料的抗烧蚀性能,而TaC 的引入则导致C/C-SiC-ZrB2复合材料烧蚀性能降低。笔者课题组孙粲等[20]选用2D 针刺炭毡为预制体,首先采用等温化学气相沉积(ICVI)工艺在炭毡上沉积热解炭层。随后采用负压溶液浸渍法,对炭毡表面沉积热解炭层后的试样进行浸渍Zr-SiO4悬浊液,最后采用TCVI 工艺致密化制备出Zr-SiO4改性C/C 复合材料(图1)。ZrSiO4改性的C/C复合材料在氧乙炔下烧蚀120 s 后,试样的质量烧蚀率和线烧蚀率分别为5.91 μm·s-1和1.13 mg·s-1。

图1 ZrSiO4改性的C/C 复合材料形貌[20]:(a)ICVI 沉积热解炭后炭纤维的微观形貌,(b)TCVI 致密化后ZrSiO4改性的C/C 复合材料结构形貌Fig.1 Morphologies of the ZrSiO4modified C/C composites[20]:(a)carbon fibers after the ICVI;(a)C/C composites with ZrSiO4fillers between layers after TCVI densification.

笔者课题组魏连峰等[21]采用超声波震荡法将SiC 微粉添加到二维针刺炭毡预制体中,利用热梯度化学气相浸渗工艺沉积热解炭制备了SiC 改性C/C复合材料(图2)。采用氧乙炔烧蚀实验测试材料的抗烧蚀性能。结果表明,SiC 微粉弥散分布在C/C复合材料基体中,烧蚀30 s 后,线烧蚀率和质量烧蚀率分别为4.0×10-3mm·s-1和3.19 ×10-3g·s-1,分别相当于C/C 复合材料的47.1%和70.6%。

此方法操作简单,但并不适合制备形状复杂的构件,陶瓷以颗粒形式加入复合材料中,分布不均匀,陶瓷颗粒的分布随着渗入深度的增加而减少,在试样表面易形成陶瓷颗粒的堆积。该工艺操作的稳定性对材料性能影响较大。

2.2.3 化学气相渗透(CVI)技术

采用CVI 技术可同时在预制体中共渗基体炭和抗烧蚀组元,达到提高材料抗烧蚀性能的目的。目前研究较多的是C 和SiC 的共渗,生成双基元复合材料。王毅等[22]以整体3D 针刺毡作为纤维预制体,采用加压浸渗的方法将TaC 料浆渗入预制体内部,再采用CVI-SiC 工艺对预制体进行致密化制备出TaC 含量较高的3D C/C-SiC-TaC 复合材料,微观结构和烧蚀测试结果表明,TaC 分布均匀且高温烧蚀后形成Ta2O5固液混合物,能对烧蚀面进行有效包覆,有助于提高材料的抗烧蚀性能。熊祥等[23]以针刺炭纤维整体毡为预制体,采用化学气相渗透工艺对预制体纤维进行PyC/SiC/TaC 的多层复合模式的涂层改性,然后采用化学气相渗透和热固性树脂浸渍-炭化进行增密制备出改性C/C 复合材料。对复合材料的微观结构和力学性能进行了研究。结果表明:包覆在炭纤维表面的PyC/SiC/TaC多层结构均匀致密、无裂纹,改性后C/C 复合材料的抗弯强度和韧性均大大提高,平均抗弯强度达到522 MPa。复合材料弯曲断裂形式表现为脆性断裂,经2 000 ℃高温热处理以后,复合材料的抗弯强度下降,但最大断裂位移增大,弯曲断裂形式由脆性断裂转变为良好的假塑性断裂。但此法成本比较高,易在预制体表面结壳,不能制备厚壁件,所产生的氯化氢废气对设备腐蚀严重。

图2 SiC 改性C/C 复合材料微观形貌[21]Fig.2 Morphology of the SiC modified C/C composites[21].

2.2.4 前驱体转化技术

前驱体转化(PIP)工艺是指利用陶瓷有机前驱体浸渍C/C 多孔前驱体,然后高温热解制备出超高温陶瓷改性的C/C 复合材料[24,25]。PIP 法具有以下优点:可解决固相粉末分散不均匀问题,C/C 复合材料中纤维的机械和热损伤程度较小;无压烧成,制备工艺简单,制品高温性能好;可对前驱体进行分子设计,制备出所需组成和结构的单相或多相陶瓷基体;不需要特殊的设备,工艺较简单。武海棠等[26]以聚合有机锆与聚碳硅烷组成的共溶前驱体为原料,采用PIP 工艺制得了2D C/C-ZrC-SiC 复合材料,对复合材料的超高温烧蚀性能进行了研究。结果表明,复合材料的质量烧蚀率和线烧蚀率随着ZrC 含量的增加先减小后增大。其中,ZrC 体积分数为17.45%的复合材料具有最优的抗烧蚀性能。笔者课题组解静等[27]以聚合有机锆与聚碳硅烷组成的共溶前驱体为原料,采用PIP 工艺制得了2D C/C-ZrC-SiC 复合材料(图3),研究了复合材料在氧乙炔往复烧蚀下的表面形貌。结果表明,烧蚀后表面形成了连续ZO2-SiO2层有效地阻挡了氧乙炔火焰对材料内部的冲刷。

图3 C/C-ZrC-SiC 复合材料的微观形貌[27]Fig.3 Morphology of C/C-ZrC-SiC composites[27].

此外,解静等[28]研究了不同密度的C/C 多孔体(0.92,1.21,1.40 g/cm3)对C/C-ZrC-SiC 复合材料致密化和烧蚀性能的影响(图4)。氧乙炔烧蚀测试表明初始密度为1.21 g/cm3的C/C 多孔体制备的C/C-ZrC-SiC 复合材料烧蚀性能最佳。

图4 C/C-ZrC-SiC 复合材料密度随PIP 次数的变化[28]Fig.4 Densities of C/C-ZrC-SiC composites via PIP cycle[28].

笔者课题组刘磊等[29]将聚碳硅烷溶于二甲苯制备出有机前驱体,采用真空浸渍-热处理-热梯度CVI 致密化制备出SiC 改性C/C 复合材,研究了表面烧蚀产物对复合材料烧蚀性能的影响。结果表明,烧蚀生成的SiO2层能起到降低表面温度,阻挡含氧成分对复合材料的侵蚀。刘磊等[30]还研究SiC 的引入对ZrB2-ZrC 改性C/C 复合材料在不同热流密度下烧蚀性能的影响。结果表明,随着热流密度的升高,SiC 的引入会降低复合材料的烧蚀性能,这主要是由于高温下SiC 的氧化产物SiO2快速挥发造成的。但是,PIP 法一般需要多个浸渍裂解过程,制备周期长,且难以制备出完全致密的材料。

2.2.5 反应熔融浸渗技术

与CVI 和PIP 工艺相比,反应熔融浸渗(RMI)工艺因具有制备周期短、成本低、残余孔隙率低和近净成形等优点。但因RMI 工艺反应过程较为剧烈,易损伤炭纤维,所制超高温陶瓷改性C/C 复合材料的力学性能偏低。该材料的微观结构取决于基体先驱体的选择和纤维结构、工艺参数以及纤维/基体界面。RMI 方法的一个主要优点就是可以通过在较大范围内改变这些参数来制备不同性能的超高温陶瓷改性C/C 材料。殷小玮等[31]为了去除C/C-SiC中的残余硅,采用泥浆渗透法将TiC 粉末引入C/C多孔体,在熔融Si 渗透过程中,Si 与TiC 和部分基体炭反应形成C/C-SiC-Ti3SiC2复合材料。王一光等[32,33]通过RMI 工艺成功制备出C/C-ZrC 复合材料和C/C-SiC-ZrC 复合材料,并研究了材料形成的反应动力学机理及抗烧蚀性能。Liu 等[34]通过RMI 工艺在C/C-SiC-ZrC 表面SiC 涂层,经过120 s等离子烧蚀后,试样的质量烧蚀率和线烧蚀率分别为2.6 ×10-3g·s-1和3.7 ×10-3mm·s-1,良好的烧蚀性能主要归因于烧蚀过程中生成的熔融SiO2层,有效的填补了裂纹和孔洞。笔者课题组李照谦等[35]选用2D 针刺炭毡,通过热梯度化学气相浸渗(TCVI)致密化后得到密度1.58g/cm3的C/C 多孔体,然后通过RMI 工艺在C/C 复合材料表面制备出ZrC-SiC 涂层。氧乙炔烧蚀20 s 后,质量烧蚀率2.36 × 10-3g·s-1,和C/C 复合材料相比降低37.1%,烧蚀过程中生成的ZrO2和SiO2能吸收大量的热量,降低烧蚀火焰对材料的冲击。

随着研究的深入,微波水热法、溶剂热法和超声水热法等新型的基体改性方法相继被开发出来[36]。微波水热法是用微波对水热体系直接进行加热,不仅利用了微波选择性加热、加热速度快、均匀,没有温度梯度的独特优点,缩短了反应时间,提高反应效率,且结合了水热反应温度低,反应过程中气-液-固相扩散、传质速度快、渗透能力强等特点。李翠艳等[37,38]和曹丽云[39]采用此方法分别将ZrC 和Al(PO3)3引入C/C 复合材料中,但新型的改性方法尚处于起步阶段,需要朝着低成本、高效率的方向发展。

2.3 抗烧蚀涂层

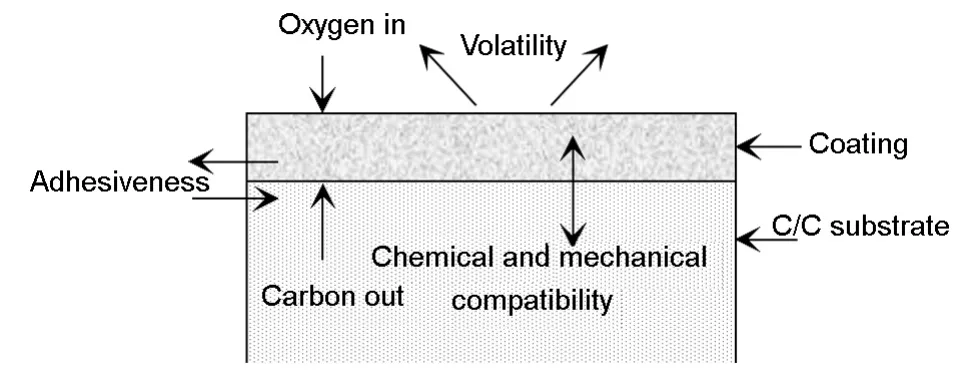

抗烧蚀涂层的保护原理是将C/C 复合材料和氧化烧蚀环境隔离开,阻止碳和氧发生反应,同时涂层还要有良好的抗冲刷及抗热震性能,其成分也主要由超高温陶瓷组成,涂层法也可以大幅提高C/C复合材料在氧化烧蚀环境中的使用温度和寿命。在C/C 复合材料表面制备抗烧蚀涂层时,需要考虑多种影响因素见图5。该涂层系统必须满足下述功能[40]:能够提供有效的防护屏障,以阻止氧气在材料外界面和组织结构内部的扩散,即具有较低的氧气渗透力;涂层系统能够阻挡碳向外扩散,对于含有氧化物成分的涂层系统尤为重要,因为氧化物在高温下易被碳还原;涂层系统内以及涂层系统与C/C复合材料基材间应尽可能实现热匹配,以避免涂层制备过程中产生裂纹以及因热循环引起涂层的剥落;在热失配引发裂纹时,涂层系统应具有自愈能力,即涂层系统本身能进行裂纹密封;涂层系统与C/C 复合材料基材之间以及涂层系统自身要有稳定的化学相容性和较高的粘结强度,避免组分间有害的相变;涂层系统应具有低挥发性,即要求涂层材料具有低的蒸气压,避免高温下自行退化和降低高速燃气气流侵蚀速率;涂层系统要有良好的抗冲刷能力和耐腐蚀性能。

图5 涂层抗氧化效果的影响因素[40]Fig.5 Schematic illustration of considerations of the anti-oxidation coating[40].

目前,常用的涂层制备方法主要有:包埋法、化学气相沉积法、等离子喷涂法等。

2.3.1 包埋法

包埋法是将C/C 复合材料包埋于待沉积物质或其化合物中,通过高温下待沉积物质熔解向基体内部渗透或基体发生化学反应制备涂层的方法。与其他方法相比,其优点在于:过程简单,一般只是一个单一的过程;涂层制备前后基体材料尺寸变化很小;涂层和基体间能形成一定的成分梯度,涂层与基体的结合较好。笔者课题组李淑萍等[41,42]分别利用包埋法在C/C 复合材料表面制备了SiC-HfSi2-TaSi2和Ta2O5-TaC/SiC 抗烧蚀复合涂层,并研究了它们在氧乙炔焰下的烧蚀性能及机理。此外,笔者课题组邹旭等[43]利用包埋法在C/C 复合材料表面制备了ZrB2-SiC 涂层(图6),并研究了它们在氧乙炔焰下的烧蚀性能及机理。结果表明,烧蚀40 s 后,试样的线烧蚀率和质量烧蚀率分别为4.4 ×10-3mm·s-1和6.2 ×10-5g·s-1,与不加涂层的C/C 复合材料相比,分别下降49% 和97%。

图6 ZrB2-SiC 涂层的微观形貌[43]Fig.6 Morphology of ZrB2-SiC coating[43].

2.3.2 化学气相沉积法

化学气相沉积法(CVD)的基本原理是在一定的温度下,通过反应物的一系列物理化学变化,如分解、合成、扩散、吸附、表面铺展等过程,在基体表面形成涂层。CVD 法主要优点是:制备温度低,可沉积各种元素和化合物的涂层,可使基体材料避免高温加热而造成缺陷或损伤;所得涂层的化学成分和涂层结构可控。其缺点主要是CVD 过程难以控制,需在真空或保护气氛下完成,对设备的气密性要求较高。目前利用CVD 法在C/C 复合材料表面制备的 涂 层 主 要 有 SiC、Si3N4、TiC、ZrC、MoSi2等[44,45]。笔者课题组王永杰等[46]等采用CVD 技术以CH3SiCl3和HfCl4为前驱体在C/C 复合材料表面制备出HfC-SiC 抗烧蚀涂层,并验证了该涂层在氧乙炔焰下的烧蚀性能。此外,笔者课题组王少龙等[47]利用ZrCl4-C3H6-Ar 反应体系,在C/C 复合材料表面制备出ZrC 抗烧蚀涂层,氧乙炔烧蚀测试结果表明烧蚀过程中ZrC 的氧化产物ZrO2形成了一个致密的保护层,有效地阻挡了烧蚀火焰对材料的冲刷。王雅雷等[48]利用HfCl4-CH4-H2-Ar 反应体系,在1 600 ℃用LPCVD 法沉积4 h 在C/C 复合材料表面制备出HfC 抗烧蚀涂层,该涂层可在氧乙炔火焰下有效防护240 s 以上。此外,王雅雷等[49]利用HfCl4-TaCl5-CH4-H2-Ar 和HfCl4-ZrCl4-CH4-H2-Ar 反应体系,1500 ℃沉积2 h 在C/C 复合材料表面共沉积制备出Hf(Ta)C 和HfC/ZrC 抗烧蚀涂层,该涂层无裂纹、热应力低,在氧乙炔焰下具有优异的抗烧蚀性能。

2.3.3 等离子喷涂法

等离子喷涂法是指将粉末原料送入高温等离子火焰,呈熔融或半熔融状态喷向基体,以较快的冷却速度凝固在基体上,粒子呈扁饼状互相机械咬合在一起,形成涂层。等离子电弧产生的温度高达16000 ℃,喷流速度达300-400 m/s。因此,等离子喷涂法几乎可将涂层物质加热至熔融态,可以喷涂各种高熔点、耐磨、耐热涂层。等离子喷涂具有工件尺寸限制小、在大气环境内可以制备较致密涂层、沉积效率高、成本低,涂层比较均匀,厚度可以控制等优点,已广泛被应用于高温热障涂层领域[50,51]。但缺点是,涂层气孔率较高,涂层与基体的界面结合较弱,在高温下热循环时容易剥落或开裂[52]。文波等[53]采用等离子喷涂方法在石墨基体上制备出较为致密的Mo 黏结层和TiC 耐烧蚀涂层,并对涂层在动态燃气流氧化烧蚀作用下的耐烧蚀性能以及微结构演变进行了分析讨论。葛毅成等[54]采用等离子喷涂技术,在C/C-Cu 复合材料表面制备W 涂层,采用氧乙炔焰进行烧蚀考核,并研究了热处理对涂层结构和烧蚀性能的影响。笔者课题组吴恒等[55,56]采用等离子喷涂法在C/C 复合材料SiC 内涂层的表面制备出了ZrC 抗烧蚀涂层和MoSi2基复合涂层,氧乙炔焰烧蚀表明,这两种涂层体系具有优异的性能。笔者课题组王永杰等[57]采用等离子喷涂法在C/C 复合材料SiC 内涂层的表面制备出TaC 抗烧蚀涂层。研究表明,在1 900 ℃和1 800 ℃氧乙炔火焰烧蚀30 s 后,涂层具有较好的烧蚀性能。

3 展望

近年来,高温抗烧蚀研究一直是C/C 复合材料研究领域的热点和难点。通过各国研究学者的共同努力,该研究取得了突破性进展,但仍有众多关键问题亟待解决。

在编织体结构与热解炭织构方面:随着预制体结构维数的增加,C/C 复合材料性能的各向异性特征减小,材料强度提高,材料的烧蚀性能相对均匀,但制造成本会成倍增加,且增密愈加困难。下一步的研究重点在于如何降低制备的工艺环节和成本,开发新型的致密化工艺,并根据具体服役环境的要求,设计致密化工艺来控制C/C 复合材料中基体炭的结构、材料的密度和石墨化度,从而获得优异的抗烧蚀性能。

在基体改性方面:现有改性技术存在制造周期长、工艺成本高、材料内部存在孔隙和微裂纹,尤其是部分液态前驱体具有毒性等问题,需要开发新型改性技术,提高复合材料制备效率,降低制造成本,提高材料的致密度。此外,C/C 复合材料基体中加入的超高温抗烧蚀陶瓷易出现团聚和分布不均匀的问题,可考虑通过基体炭与超高温陶瓷共沉积的方法来解决。如何调整C/C 复合材料基体中掺杂陶瓷的种类和含量以适应于不同高温烧蚀环境,也是下一步的研究重点,需系统研究不同超高温陶瓷改性C/C 复合材料的热物理、力学和抗烧蚀性能,通过协同设计与工艺优化,获得最佳综合性能。

在抗烧蚀涂层方面:目前抗烧蚀涂层体系存在的主要问题是制备工艺环节多,周期长,成本高,不易精确化控制等问题。下一步,需要提高涂层的制备效率,降低制造成本,提高涂层的可设计性。此外,涂层与C/C 复合材料的界面相容性、热膨胀匹配性、涂层高温稳定性等关键技术尚未得到彻底解决。特别是在高温烧蚀环境下,需要进一步提高涂层的致密性和耐冲刷剪切强度。涂层与基体改性相结合的抗烧蚀技术,也是下一步的研究重点。可以采用微氧化或者喷砂的方法在基体改性后的试样表面构造多孔层,提高表面粗糙度,以达到提高抗烧蚀涂层与基体界面结合强度的目的。目前制备的涂层主要针对小块试样,将这些涂层应用于大型复杂构件表面时,尚需研究制备工艺的稳定性以及涂层均匀性和完整性。例如,可通过设计合理的装夹模具以及采用多次涂层的办法来保证涂层的完整性。

[1]Buckley J D.Carbon-carbon,an overview[J].Ceram Bull,1988,67:364-368.

[2]Westwood M E,Webster J D,Day R J,et al.Oxidation protection for carbon fiber composites[J].J Mater Sci,1996,31:1389-1397.

[3]李贺军.炭/炭复合材料[J].新型炭材料,2001,16(2):79-80.(LI He-jun.Carbon/carbon composites[J].New Carbon Materials,2001,16(2):79-80.)

[4]Jacobson N S,Curry D M.Oxidation microstructure studies of reinforced carbon/carbon[J].Carbon,2006,44(7):1142-1150.

[5]许承海,孟松鹤,白光辉,等.多向编织炭/炭复合材料烧蚀/侵蚀特性研究[J].固体火箭技术,2011,34(6):772-776.(XU Cheng-hai,Meng Song-he,Bai Guang-hui,et al.Investigation on ablation/erosion of 5D carbon/carbon composites[J].Journal of Solid Rocket Technology,2011,34(6):772-776.)

[6]刘建军,苏君明,陈长乐.炭/炭复合材料烧蚀性能影响因素分析[J].碳素,2003,114(2):15-19.(LIU Jian-jun,SU Jun-ming,CHEN Chang-le.Study on factors affecting ablative performance of C/C composites[J].Carbon(Chinese),2003,114(2):15-19.)

[7]尹 健,熊 翔,张红波,等.3D C/C 复合材料的驻点烧蚀及机理分析[J].中南大学学报(自然科学版),2007,38(1):14-18.(YIN Jian,XIONG Xiang,ZHANG Hong-bo,et al.Ablation Performance and mechanism of 3D C/C composites[J].Joumal of Central South University:Science and technology,2007,38(1):14-18.)

[8]Kumar S,Kushwaha J,Mondal S,et al.Fabrication and ablation testing of 4D C/C composite at 10 MW/m2heat flux under a plasma arc heater[J].Mater Sci Eng A,2013,566:102-111.

[9]曹翠微,李照谦,李贺军,等.轴棒法编织C/C 复合材料的热物理及烧蚀性能[J].固体火箭技术,2011,34(1):113-118.(CAO Cui-wei,LI Zhao-qian,LI He-jun,et al.Thermophysical and ablative properties of axial carbon rod weaved 4D carbon/carbon composites[J].Journal of Solid Rocket Technology,2011,34(1):113-118.)

[10]尹 健,张红波,熊 翔,等.热解炭结构对C/C 复合材料烧蚀性能的影响[J].材料研究学报,2007,21(1):10-14.(YIN Jian,ZHANG Hong-bo,XIONG Xiang,et al.Influence of microstructure of pyrocarbon on ablation performances of C/C composites[J].Chinese Journal of Materials Research,2007,21(1):10-14.)

[11]冉宏星,崔 红,郝志彪,等.炭基体结构状态对C/C 复合材料抗烧蚀性能的影响[J].炭素,2012,114(2):20-25.(RAN Hong-xing,CUI Hong,HAO Zhi-biao,et al.Influence of carbon-matrix structure on antiablative performances of C/C composites[J].Carbon(Chinese),2012,114(2):20-25.)

[12]Cho D W,Yoon B I.Microstructural interpretation of the effect of various matrices in the ablation properties of carbon-fiber-reinforced composites[J].Compos Sci Technol,2001,61(2):271-280.

[13]Shameel Farhan,李克智,郭领军,等.密度和纤维取向对炭/炭复合材料烧蚀性能的影响[J].新型炭材料,2010,25(3):161-167.(Shameel F,LI Ke-zhi,GUO Ling-jun,et al.Effect of density and fiber orientation on the ablation behavior of carbon-carbon composites[J].New Carbon Materials,2010,25(3):161-167.)

[14]李 伟,李贺军,张守阳,等.石墨化处理对双层热解炭基2D C/C 复合材料微观结构的影响[J].新型炭材料,2011,26(5):328-334.(LI Wei,LI He-jun,ZHANG Shou-yang,et al.Effect of high temperature treatment on the microstructure and mechanical properties of binary layer textured 2D C/C composites[J].New Carbon Materials,2011,26(5):328-334.)

[15]崔 红,苏君明,李瑞珍,等.添加难熔金属碳化物提高C/C 复合材料抗烧蚀性能的研究[J].西北工业大学学报,2000,18(4):669-673.(CUI Hong,SU Jun-ming,LI Rui-zhen,et al.On improving anti-ablation property of multi-matrix C/C to withstand 3 700 K[J].Journal of Northwestern Polytechnical University,2000,18(4):669-673.)

[16]Shen X T,Li K Z,Li H J,et al.Microstructure and ablation properties of zirconium carbide doped carbon/carbon composites[J].Carbon,2010,48 (2):344-351.

[17]Li K Z,Shen X T,Li H J,et al.Ablation of the carbon/carbon composite nozzle-throats in a small solid rocket motor[J].Carbon,2011,49(4):1208-1215.

[18]Sun Hui-hui,Li He-jun,Shen Xue-Tao,et al.Microstructure and Ablation Behavior of C/C Composites Doped with ZrB2[J].Journal of Inorganic Materials,2011,26(6):669-672.(孙慧慧,李贺军,沈学涛,等.ZrB2改性C/C 复合材料微观结构及烧蚀性能的研究[J].无机材料学报,2011,26(6):669-672.)

[19]Tang S F,Deng J Y,Wang S J,et al.Ablation behaviors of ultra-high temperature ceramic composites[J].Mater Sci Eng A,2007,465 (1-2):1-7.

[20]Sun C,Li H J,Fu Q G,et al.Microstructure and ablation properties of carbon/carbon composites modified by ZrSiO4[J].Corros Sci,2014,79:100-107.

[21]魏连锋,李克智,吴 恒,等.SiC 改性C/C 复合材料的制备及其烧蚀性能[J].硅酸盐学报,2011,39(2):251-255.(WEI Lian-feng,LI Ke-zhi,Wu Heng,et al.Preparation and ablation properties of SiC modified C/C composites[J].Journal of the Chinese Ceramic Society,2011,39(2):251-255.)

[22]王 毅,徐永东,张立同,等.3D C/SiC-TaC 复合材料烧蚀性能及机理[J].宇航材料工艺,2009,39(3):41-44.(WANG Yi,XU Yong-dong,ZHANG Li-tong,et al.Ablation resistance properties and mechanism of 3D C/SiC-TaC composites[J].Aerospace Materials & Technology,2009,39(3):41-44.)

[23]熊 翔,王雅雷,李国栋,等.CVI-SiC/TaC 改性C/C 复合材料的力学性能及其断裂行为[J].复合材料学报,2008,25(5):91-97.(XIONG Xiang,WANG Ya-lei,LI Guo-dong,et al.Mechanical properties and fracture behavior of CVI-SiC/TaC modified C/C composite[J].Acta Materiae Compositae Sinica,2008,25(5):91-97.)

[24]Feng B,Li H J,Zhang Y L,et al.Effect of SiC/ZrC ratio on the mechanical and ablation properties of C/C-SiC-ZrC composites[J].Corros Sci,2014,82:27-35.

[25]Li H J,Yao X Y,Zhang Y L,et al.Effect of heat flux on ablation behaviour and mechanism of C/C-ZrB2-SiC composite under oxyacetylene torch flame[J].Corros Sci,2013,74:265-270.

[26]武海棠,魏 玺,于守泉,等.整体抗氧化C/C-ZrC-SiC 复合材料的超高温烧蚀性能研究[J].无机材料学报,2011,26(8):852-856.(WU Hai-tang,WEI Xi,YU Shou-quan,et al.Ablation performances of multi-phased C/C-ZrC-SiC ultra-high temperature composites[J].Journal of Inorganic Materials,2011,26(8):852-856.)

[27]Xie J,Li K Z,Li H J,et al.Cyclic ablation behavior of C/CZrC-SiC composites under oxyacetylene torch[J].Ceram Int,2014,40(4):5165-5171.

[28]Li K Z,Xie J,Fu Q G,et al.Effects of porous C/C density on the densification behavior and ablation property of C/C-ZrCSiC composites[J].Carbon,2013,57:161-168.

[29]Liu L,Li H J,Wei F,et al.Effect of surface ablation products on the ablation resistance of C/C-SiC composites under oxyacetylene torch[J].Corros Sci,2013,67:60-66.

[30]Liu L,Li H J,Wei F,et al.Ablation in different heat fluxes of C/C composites modified by ZrB2-ZrC and ZrB2-ZrC-SiC particles[J].Corros Sci,2013,74:159-167.

[31]Yin X W,He S S,Zhang L T,et al.Fabrication and characterization of a carbon fiber reinforced carbon-silicon carbide-titanium silicon carbide hybrid matrix composite[J].Mater Sci Eng A,2010,527(3):835-841.

[32]Wang Y G,Zhu X J,Zhang L T,et al.Reaction kinetics and ablation properties of C/C-ZrC composites fabricated by reactive melt infiltration[J].Ceram Int,2011,37(4):1277-1283.

[33]Wang Y G,Zhu X J,Zhang L T,et al.C/C-SiC-ZrC composites fabricated by reactive melt infiltration with Si0.87Zr0.13alloy[J].Ceram Int,2012,38(5):4337-4343.

[34]Liu C X,Cao L X,Chen J X,et al.Microstructure and ablation behavior of SiC coated C/C-SiC-ZrC composites prepared by a hybrid infiltration process[J].Carbon,2013,65:196-205.

[35]Li Z Q,Li H J,Zhang S Y,et al.Microstructures and ablation properties of C/C-SiC-ZrC composites prepared using C/C skeletons with various densities[J].Ceram Int,2013,39(7):8173-8181.

[36]弭 群,曹丽云,黄剑锋,等.炭/炭复合材料基体抗氧化改性研究进展[J].兵器材料科学与工程,2010,33(2):98-103.(MI Qun,CAO Li-yun,HUANG Jian-feng,et al.Research progress in matrix oxidation-resistance modification of carbon/carbon composites[J].Ordnance Material Science and Engineering,2010,33(2):98-103.)

[37]Li C Y,Li K Z,Li H J,et al.Microstructure and thermal conductivity of carbon/carbon composites containing zirconium carbide[J].J Mater Sci,2013,48(21):7568-7573.

[38]Li C Y,Li K Z,Li H J,et al.Microstructure and ablation resistance of carbon/carbon composites with a zirconium carbide rich surface layer[J].Corros Sci,2014,85:160-166.

[39]Cao L Y,Mi Q,Huang J F,et al.Influence of hydrothermal treatment temperature on oxidation modification of C/C composites with aluminum phosphates solution by a microwavehydrothermal process[J].Corros Sci,2010,52:3757-3762.

[40]简 科,胡海峰,陈朝辉.碳/碳复合材料高温抗氧化涂层研究进展[J].材料保护,2003,36(1):22-24.(JIAN Ke,HU Hai-feng,CHEN Zhao-hui.High temperature oxidation resistance coatings for carbon-carbon composites[J].Materials Protection,2003,36(1):22-24.)

[41]李淑萍,李克智,郭领军.炭/炭复合材SiC-HfSi2-TaSi2抗烧蚀复合涂层[J].硅酸盐学报,2009,37(5):804-807.(LI Shu-ping,LI Ke-zhi,GUO Ling-jun.SiC-HfSi2-TaSi2high temperature anti-ablation compound coating on carbon/carbon composites[J].Journal of the Chinese Ceramic Society,2009,37(5):804-807.)

[42]姚栋嘉,李贺军,付前刚,等.C/C 复合材料Ta2O5-TaC/SiC 抗氧化抗烧蚀涂层研究[J].中国材料进展,2011,30(11):1-5.(YAO Dong-jia,LI He-jun,FU Qian-gang,et al.Ta2O5-TaC/SiC multilayer coating for protecting C/C composites against oxidation and ablation[J].Materials China,2011,30(11):1-5.)

[43]Zou X,Fu Q G,Liu L,et al.ZrB2-SiC coating to protect carbon/carbon composites against ablation[J].Surf Coat Tech,2013,226:17-21.

[44]Li K Z,Wang S L,Li H J,et al.Microstructure and growth mechanism of ZrO2nanorod network via oxyacetylene torch ablation[J].Mater Lett,2014,123:217-220.

[45]Feng T,Li H J,Shi X H,et al.Multi-layer CVD-SiC/MoSi2-CrSi2-Si/B-modified SiC oxidation protective coating for carbon/carbon composites[J].Vacuum,2013,96:52-58.

[46]Wang Y J,Li H J,Fu Q G,et al.Ablative property of HfCbased multilayer coating for C/C composites under oxy-acetylene torch[J].Appl Surf Sci,2011,257(10):4760-4763.

[47]Wang S L,Li K Z,Li H J,et al.Effects of microstructures on the ablation behaviors of ZrC deposited by CVD[J].Surf Coat Tech,2014,240:450-455.

[48]Wang Y L,Xiong X,Li G D,et al.Microstructure and ablation behavior of hafnium carbide coating for carbon/carbon composites[J].Surf Coat Tech,2012,206(11-12):2825-2832.

[49]Wang Y L,Xiong X,Li G D,et al.Preparation and ablation properties of Hf(Ta)C co-deposition coating for carbon/carbon composites[J].Corros Sci,2013,66:177-182.

[50]Sun C,Li H J,Fu Q G,et al.ZrSiO4oxidation protective coating for SiC-Coated Carbon/Carbon composites prepared by supersonic plasma spraying[J].J Therm Spray Techn,2013,22(4):525-530.

[51]Cao X Q,Vassen R,Stoever D.Ceramic materials for thermal barrier coatings[J].J Eur Ceram Soc,2004,24(1):1-10.

[52]Bartuli C,Valente T,Tului M.Plasma spray deposition and high temperature characterization of ZrB2-SiC protective coatings[J].Surf Coat Tech,2002,155(2-3):260-273.

[53]文 波,马 壮,王富耻,等.石墨基体等离子喷涂TiC 涂层耐烧蚀性能研究[J].北京理工大学学报,2011,31(2):225-229.(WEN bo,MA Zhuang,WANG Fu-zhi,et al.Investigation into ablation-resistant properties of TiC coating deposited by plasma-spraying for graphite substrate[J].Transcations of Beijing Institute of Technology,2011,31(2):225-229.)

[54]葛毅成,刘艾平,杨 琳,等.热处理对C/C-Cu 复合材料钨涂层结构和烧蚀性能的影响[J].粉末冶金材料科学与工程,2011,16(2):309-314.(GE Yi-cheng,LIU Ai-ping,YANG Lin,et al.Effect of heattreatment on structure of tungsten coating and ablation properties of C/C-Cu composites[J].Materials Science and Engineering of Powder Metallurgy,2011,16(2):309-314.)

[55]Wu H,Li H J,Fu Q G,et al.Microstructures and ablation resistance of ZrC coating for SiC-coated carbon/carbon composites prepared by supersonic plasma spraying[J].J Therm Spray Techn,2011,20(6):1286-1291.

[56]Wu H,Li H J,Ma C,et al.MoSi2-based oxidation protective coatings for SiC-coated carbon/carbon composites prepared by supersonic plasma spraying[J].J Eur Ceram Soc,2010,30(15):3267~3270.

[57]Wang Y J,Li H J,Fu Q G,et al.Ablation behaviour of a TaC coating on SiC coated C/C composites at different temperatures[J].Ceram Int,2013,39(1):359-365.