小断面裸岩隧洞超高压灌浆试验研究

许启云,周光辉

(浙江华东建设工程有限公司,浙江杭州310030)

1 概述

天荒坪第二抽水蓄能电站位于浙江省安吉县天荒坪镇境内,电站枢纽建筑物主要由上水库(坝)、下水库(坝)、输水系统、地下厂房洞室群及地面开关站等组成。其中下水库位于山河港中下游河段,坝址位于天荒坪抽水蓄能电站下水库坝址下游2.9 km河段。输水系统及地下厂房、主变洞置于山河港右岸山体内,上、下库之间的水平距离约2.5 km,天然落差约730 m,是拟建电站重要建筑物之一。

水工隧洞超高压灌浆的目的是加固隧洞围岩、封闭隧洞周边岩体裂隙,提高隧洞围岩的整体性和抗变形能力,增强围岩抗渗能力和长期渗透稳定性。为探索隧洞周边岩体裂隙通过水泥灌浆,其裂隙面受灌浆压力作用而被压紧,成为闭合状态。依据设计要求,拟在天荒坪PDX1探洞合适位置进行压力高达12 MPa的灌浆试验,通过试验探索超高压灌浆施工技术的可行性和相应的施工工艺,获得合理的灌浆程序和参数,为高压水头大型混凝土衬砌水道灌浆提供实践依据。

本试验区岩性为流纹质角砾熔结凝灰岩。依据隧洞试验区所揭示的节理(裂隙)发育情况统计:桩号K0+110~120 m处节理(裂隙)发育—较发育,节理走向主要为NEE方向的中陡倾角为主,多延伸短,闭合;桩号K0+120~127 m处节理(裂隙)发育,节理走向主要为NE—NEE方向的中陡倾角为主,多延伸长,闭合,NW方向的中小倾角,延伸长,闭合;桩号K0+127~131 m处节理(裂隙)不甚发育;桩号K0+131~170 m处节理(裂隙)较发育,节理走向主要为NE—NEE方向的中陡倾角为主,多延伸短,闭合,NWW方向的中小倾角,延伸短,闭合。

由于超高压灌浆试验前期辅助工作较多,钻灌部分工作从2014年6月份正式开始,至11月18日结束,共完成钻灌工作量900余m,耗用水泥103 t,在整个灌浆施工期间,未发生过洞壁坍塌、爆管等安全事故,本灌浆试验最高灌浆压力达到了15 MPa。

2 灌浆设计布孔及要求

2.1 灌浆设计布孔

依据设计要求,灌浆分2个区进行,其中ZG1~ZG5环为一区,环距3 m,其具体桩号为0+130~142 m;而ZG6~ZG10环为二区,环距2 m,具体桩号为0+120~130 m。为实时观测灌浆试验区内岩体变形情况,在试验区内布置3环抬动孔,另在距离一区、二区各5、15 m处,再分别布置1环抬动观测装置,其中灌浆试验范围内抬动孔深为25 m、试验区外抬动孔深为20 m,同时,为了使洞周岩体提高完整性,第1段采取不分环、不分序进行钻灌。从第2段开始,采取环间加密,环内分序的原则。即:

3 m间距孔:1、3、5环Ⅰ序环,2、4环为Ⅱ序环,呈梅花形布置;然后再环间分序,如第1环,1、3、5孔为Ⅰ序孔,2、4、6 为Ⅱ序孔。

2 m间距孔:6、8、10环Ⅰ序环,7、9环为Ⅱ序环,呈梅花形布置;然后再环间分序,如第6环,1、3、5 孔为Ⅰ序孔,2、4、6 为Ⅱ序孔。

整个灌浆试验区布孔状况如图1所示。

图1 灌浆试验区布孔情况

2.2 灌浆技术要求

灌浆材料以普通水泥为主,浆液水灰比为:由稀浆逐渐变浓的原则,即按 3、2、1、0.8、0.6 五级比级进行灌浆。

灌浆方法:采取自浅而深分段灌浆法。

灌浆压力:孔口段0.5~3 m,压力为1.0 MPa;孔深3~9 m段,压力为5.0~8 MPa;孔深9~15 m段,10~12 MPa;

灌浆结束标准:第1段按1 MPa压力进行灌浆,当注入率≯1 L/min,持续灌注30 min结束;第2段按5~8 MPa压力进行灌浆,当注入率≯1 L/min,持续灌注20 min结束;第3段按12 MPa压力进行灌浆,当注入率≯1 L/min,持续灌注20 min结束。

3 安全防范技术

按《水工建筑物水泥灌浆施工技术规范》(DL/T 5148—2012),对灌浆压力>3 MPa的灌浆认定为高压灌浆。结合本工程第2段开始,灌浆压力为5 MPa,而实际大部分高达8 MPa,第3段按12 MPa标准结束灌浆,如此之高灌浆压力,如何确保人员以及设备的安全是本项目的重中之重。

3.1 危险源辨识

为确保灌浆试验的顺利进行,从提高作业环境稳定性和针对所投入的灌浆设备、器具、连接件等的安全性入手。其中针对隧洞作业环境,通过危险源辨识,潜在的危险因素有:

(1)洞内成孔施工,人员洞内行走时,应防止洞顶松动岩石掉落伤人;

(2)在孔段灌浆过程中,钻孔周围岩体松动,导致岩体坍塌,造成人员伤害和机械设备损坏;

(3)超高压灌浆过程中,灌浆管路及各连接件破损,造成伤人事故;

(4)洞内制浆站、灌浆站、钻机成孔施工均使用动力高压电,应防止触电事故的发生。

3.2 安全防范措施

针对上述潜在风险,为确保洞内超高压灌浆试验的安全施工,采取以下应对措施。

(1)无论人员进出洞行走还是洞内作业施工,所有人员均正确佩戴安全帽和手电筒。

(2)试验区灌浆期间,附近作业钻机应停止作业,即把人员撤离到灌浆区以外。从人员便于逃生考虑,禁止人员向支洞内撤离。同时,防止松动岩石坍塌导致钻机损坏,在灌浆之前,在钻机上部用平台板做安全防护。

(3)为防止超高压灌浆过程中,灌浆管路及各连接件破损导致浆液喷射伤人,应选用耐压能力大于最大灌浆压力1倍以上灌浆管和连接件,另外,在管与管之间连接部位或易受损部位应做防漏浆保护装置。

(4)动力用电为380 V高压电,设备用电做到一机一闸和防漏电保护装置;无论照明、还是动力电,其电线或电缆,均必须沿洞壁悬空架设。

(5)洞内配备专职电工或者具有电工证的人员进行接线作业。

(6)为洞内停电而应急供电,在洞口自备75 kW发电机组1台。

(7)利用抬动监测装置,在所监测电脑中事先设置好抬动报警信号(200 μm),一旦抬动值超过立即发出报警信号。

3.3 灌浆机具选择及安全措施

(1)灌浆设备:本次选择SNS-130/20型注浆泵和XPB-90E型高压注浆泵作为超高压灌浆的施工用泵,通过使用,SNS-130/20型注浆泵可以满足1~2段的灌浆用泵,即适用于灌浆压力<8 MPa的灌浆段;而XPB-90E型高压注浆泵,先在洞外18 MPa试运行,再结合12~15 MPa的灌浆段灌浆,它具有性能稳定、使用维修方便等特点。

(2)灌浆稳压装置:在水工建筑物地基基础灌浆工程中,由于所用往复泵受缸数和柱塞往复次数影响,致使所输出流量存在不均匀度,通常当泵实际工作压力达到额定压力50%及以上时,安装在管路中的压力表指针就会摆动较大(超过规定值20%),而依照《水工建筑物水泥灌浆施工技术规范》(DL/T 5148—2012),在灌浆钻孔(段)灌浆期间,要求其压力表摆动值必须小于20%。为改善管路中压力表摆动范围,需要在工作管路中安装一种大于工作压力的稳压装置,为此,按1.25倍安全系数,灌浆压力为12 MPa,事先通过理论计算,选用219 mm×10 mm无缝钢管加工了2只稳压装置,目的是让该稳压装置能承受>15 MPa的灌浆压力。该稳压装置在正式投入使用前,先通过洞外18 MPa通水试验,观测各焊接部位没有变形后,再拿到洞内灌浆使用。

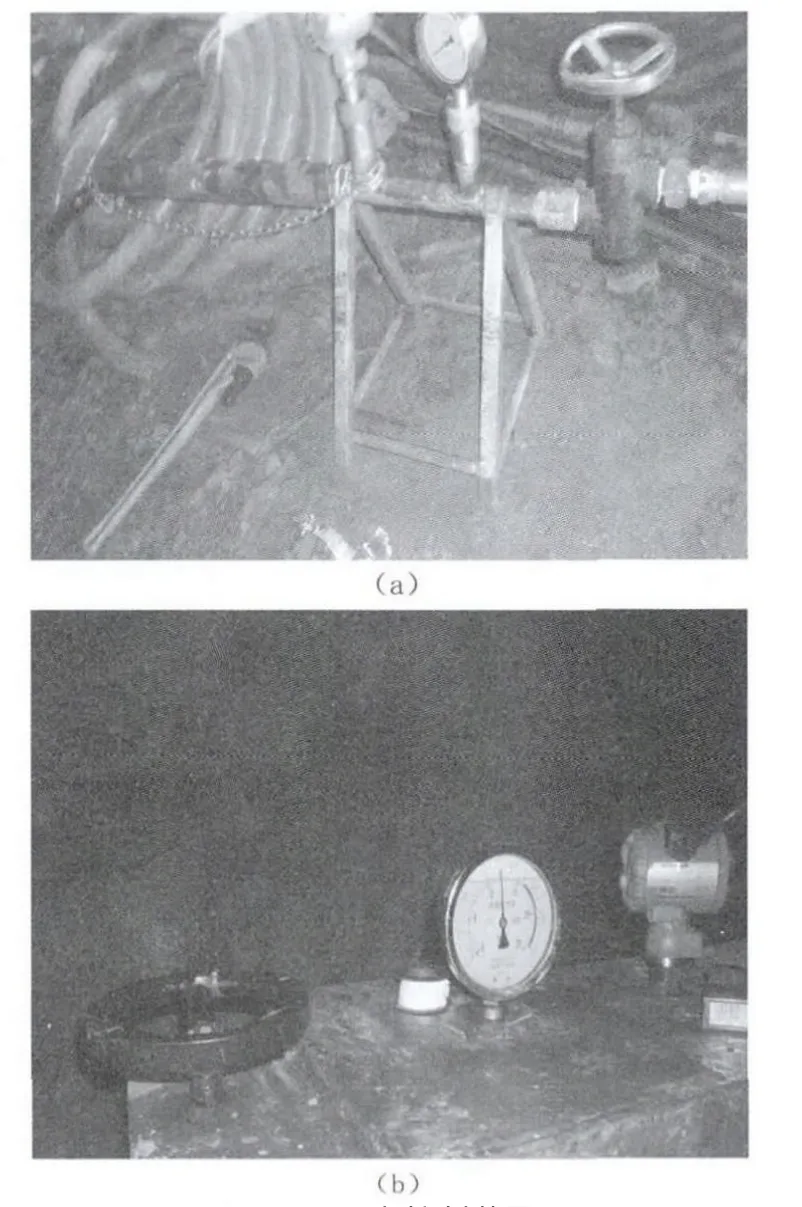

(3)压力控制装置:为提高灌浆期间的安全性,特制加工了压力控制装置(见图2a),同时,为解除现场压力控制人员的恐慌心理,在装置外面采用薄钢板进行加固(见图2b),该装置先通过洞外清水18 MPa的压力试验,再拿到洞内进行灌浆实际使用。

图2 压力控制装置

(4)75水压式灌浆栓塞:该栓塞依靠手动试压泵充水使栓塞膨胀,它设置了进浆管和回浆管,进入灌浆段的浆液处于流动状态,灌浆期间的浆液就不容易被凝固,本栓塞最大压力可达到18 MPa。

(5)高压阀门及连接件:通过调研采购的高压阀门,能承受20 MPa以上高压力;高压胶管选择4层钢丝,爆破压力为37 MPa,由厂家提供质保单,连接件加工成六方便于拆卸;重点部位先用套管做保护,再用铁链锁住,起到双保险的效果。

总之,为了确保高压灌浆期间的安全,以及防止因管路爆裂影响灌浆质量,从上述方面全方位、不留死角落实好安全防范工作,以确保高压灌浆的正常进行。

4 超高压灌浆效果

4.1 孔段灌浆情况

第1段1 MPa压力灌浆,是为了加固洞周岩体补强,从灌浆效果来看,局部孔段出现裂隙渗漏,但在该压力下,大部分孔段能够自动裂隙封闭,最终达到结束标准,由此证明灌浆压力适宜可控。

第2段灌浆压力为5~8 MPa,除洞顶孔段采用5 MPa外,其余孔段均按8 MPa灌浆结束,从灌浆效果来看,部分孔段由于岩石破碎原因,一次性无法达到结束标准,需要通过待凝复灌,但总体灌浆可控。

第3段灌浆压力为12~15 MPa,从灌浆效果来看,大部分孔段在12 MPa压力下,一次性达到结束标准;但为验证本区域岩体最大承受压力,对部分第3段灌浆段,增大至15 MPa进行灌浆,结果部分孔段出现岩石劈裂破坏的迹象,当灌注流量<1 L/min状态下,浆液会变浓,温度升至50℃以上,持续时间不能超过20 min;对破坏孔段需要通过待凝复灌,但总体灌浆基本可控。

4.2 灌浆成果

经对一区、二区灌浆成果统计,各序环平均单位注入率如表1。

表1 灌浆注入量统计表 kg·m-1

综述表1,灌浆一区,共布置5环,每环6只深15 m、间距3 m的灌浆孔,分二序钻灌,Ⅰ序环为ZG1、ZG3、ZG5 三环,平均注入量为 62.78 kg/m,Ⅱ序环为ZG2、ZG4二环,平均注入量为58.40 kg/m,Ⅱ序环平均注入量均低于Ⅰ序环平均注入量,符合通过灌浆透水率递减的规律。一区单位平均注入量为61.03 kg/m。

灌浆二区,共布置5环,每环6只深15 m、间距2 m的灌浆孔,分二序钻灌,Ⅰ序环为 ZG6、ZG8、ZG10三环,平均注入量为60.28 kg/m,Ⅱ序环为ZG7、ZG9二环,平均注入量为39.66 kg/m,Ⅱ序环平均注入量均低于Ⅰ序环平均注入量,符合通过灌浆透水率递减的规律,二区单位平均注入量为52.03 kg/m。

从上述平均单位注入量来说,相比较而言,二区单位注入量小于一区单位注入量17.30%,但是为此增加钻灌工作为50%,从工程经济比选考虑,二区方案优势并不明显,一区方案更适用工程。

灌浆结束,待凝14 d,两区分别布置3个检查孔进行压水检查,其结果:灌浆一区,3个检查孔,计9段,除第1段岩体透水率 >1 Lu,其余8段均 <1 Lu;而灌浆二区,共9段,岩体透水率全部<1 Lu;再观测试验段隧硐内的各裂隙渗水点,高压灌浆前出露方式以渗、滴水为主,少量为线(束)状流水,高压灌浆结束后,各渗水点已基本封堵不渗水,说明此次高压灌浆效果明显。

5 结语

水电工程建筑物岩体超高压灌浆的研究是一个全新的课题,由于所采取的灌浆工艺、方法以及措施均较恰当,致使未发生过任何安全事故,使灌浆施工质量得到了保证,为本区域地下建筑物隧洞围岩加固设计提供了依据。也为今后其他兄弟单位开展这方面工作提供借鉴。

[1] DL/T 5148—2012,水工建筑物水泥灌浆施工技术规范[S].

[2] 周厚贵,等.三峡工程坝基灌浆与围堰防渗施工新技术[J].水电能源科学,2009,(1).

[3] 於习军,等.三峡工程基础帷幕灌浆压力的论证确定与应用分析[J].水利水电快报,2002,(14).

[4] 王档良,等.岩体中灌浆压力变化规律试验研究[J].金属矿山,2008,(1).

[5] 古剑飞,甘贻强,张明明.小口径金刚石钻进在大岗山水电站帷幕灌浆工程中的应用[J].探矿工程(岩土钻掘工程),2013,40(5):60-64.

[6] 张维明,孙玉涛.天荒坪电站引水岔管的高压灌浆施工[J].探矿工程(岩土钻掘工程),2001(2):27-28.

[7] 邹刚.锦屏二级水电站隧洞无盖重高压固结灌浆试验[J].探矿工程(岩土钻掘工程),2011,38(5):74 -77.

[8] 李志刚,崔雪玉.高压灌浆塞在天荒坪高压固结灌浆中的应用[J].探矿工程(岩土钻掘工程),1999,(6):25 -26.