顶管工作坑可拆卸支护型式设计研究

王东会,马孝春

(中国地质大学〈北京〉工程技术学院,北京100083)

1 概述

近年来,随着顶管施工技术在地铁施工、管道铺设等非开挖工程中的广泛应用,工作坑作为顶管施工必不可少的组成部分,直接影响着城市建设的飞速发展,其支护型式仍然集中在沉井、喷锚、钢筋混凝土护壁、钻孔灌注桩、钢支撑等传统的、大型基坑的支护型式上。而传统支护型式存在很多局限性,应用于市政工程中的小型工作坑势必会提高工程成本、降低施工效率,并且其支护型式长存地下,还会对后续施工造成很大影响。为了解决这一难题,一种可拆卸的支护型式成为了科研工作者们追逐的核心,中国地质大学(北京)与北京隆科兴非开挖工程有限公司采用了螺旋形预制钢板拼接的方法组建了圆形支护结构体系,该体系主要用于井深为5 m左右的工作井中,达到了拼接与拆装的效果,实现了快速施工,节约工程成本的目的[1-2]。后来,黄学刚等在此基础上,利用伸缩器连接研发了钢结构构件拼接技术,使支护型式与坑内土体进一步接触,避免了支护型式与土体间接触不良的弊端[3]。虽然对于圆形工作坑可拆卸支护型式已有了一定的研究成果,但是对于矩形工作坑相应的研究还很少,现存的支护型式大都建立在传统支护型式的基础上,回收率低[4-5]。因此,开发一套可拆卸支护型式,不但可以避免传统施工工艺复杂的现状,还可以节约材料、缩短工期、提高支护效率、弘扬绿色支护的环境友好型支护理念,达到降低施工成本的目的。

本文介绍了一套可拆卸支护型式,力求拆装方便快捷、安全可靠、通用性强。

2 支护结构设计

2.1 基本原理

如图1所示,该套支护型式主要由2部分组成,即空心立柱和背部带有凸起的板材。其工作原理是先开挖0.5 m,然后用真空抽吸取土设备预先成孔,进而将立柱通过传力装置和气锤沉至设计深度。随后随挖随支,每当工作坑竖向作业空间达到0.6 m时,便将特制板材通过螺丝固定在立柱上,其连接方式如图2所示。在拼装过程中,特制板材背部凸起可刺入土体中与其形成统一体,增强整体结构的稳定性。其中工作坑顶部0.5 m根据工程实际条件决定是否铺设板材。

图1 支护结构图

图2 连接方式

2.2 施工工艺

2.2.1 立柱的加工

立柱由带有螺栓孔的空心棱柱和尖端焊接而成,如图3所示。立柱采用Q235碳素钢结构,其空心棱柱外部结构的截面尺寸为300 mm×300 mm,内部结构的截面尺寸为150 mm×150 mm,高度为5000 mm;为便于支护体系的拼装,其两侧交叉开孔,数量分别为20和30,直径为52 mm;下端为长300 mm、宽300 mm、高150 mm的实心正八棱锥,其与空心棱柱通过焊接的方式连接而成,设计成尖端便于立柱的下沉,实心可有效防止立柱下沉过程中土体进去空心棱柱中。该立柱可根据实际施工情况合理变化支护尺寸。

2.2.2 传力装置加工

传力装置由2个旋转扣件和长约1 m的钢管组成。将传力钢管扣到旋转扣件的一端,将立柱扣到扣件的另一端,两扣件间距0.2 m左右,如图4所示。

图3 立柱

图4 传力装置

2.2.3 特制板材的加工

特制板材由螺栓孔、焊接在背部的螺母和背部凸起构成,如图5所示,支撑板材本身采用Q235碳素钢结构,尺寸为5000 mm×500 mm×20 mm。为便于连接开孔分为2种型式,分别为两孔和三孔。两孔板材孔间距为200 mm,三孔板材孔间距为100 mm。支撑板材背部螺栓孔处预先将起连接作用的M52螺母用焊接的方式固定,M52螺母的尺寸应用国家标准——《六角螺母C级》统一标准。背部设有锥形尖端,顶部为40 mm的圆外接正六边形,底部为80mm的圆外接正六边形,凸起高为100 mm,5个凸起呈正弦曲线均匀排列于板材上。

图5 特制板材

2.2.4 工作坑开挖0.5 m

对于小型工作坑,由于其开挖面积小,开挖过程中引起土体的应力释放对土体自立能力影响较小,对于0.5 m以内的工作坑一般不需要支护。

2.2.5 立柱沉入到设计深度

(1)将传力装置扣到立柱上,距离开挖面1 m左右的位置。

(2)用气锤锤击传力钢管顶端,使立柱沉入土层。在锤击过程中,应时刻观察传力钢管与地面的角度,确保立柱的竖直下沉。

(3)当传力装置接近开挖面时,停止锤击,松开扣在立柱一侧的扣件,将传力装置上移。

(4)重复步骤(1)~(3),直至将立柱沉入到设计深度。

按上述方法将其余3根立柱沉入到相应位置。

2.2.6 铺设圈梁,固定4根立柱

2.2.7 开挖

沿开挖面继续开挖,每开挖0.5 m将相应特制板材固定到立柱的相应位置上,直至设计深度。

2.2.8 顶管进出洞口设计

(1)穿墙出坑。管道轴线方向控制和顶进受工具管方向的影响,施工过程中需要考虑穿墙管强度、刚度、施工方便快捷等因素。

(2)进出洞口措施。进出洞过程中,需要依据洞口的土质情况采取相应的加固措施。加固的方式可采取高压旋喷桩、搅拌桩、压密注浆、冻结等技术措施。

为顺利实施进出洞口工序,需根据土质条件或工具管的形式选择洞口的封门样式。在使用工具管的手掘式顶管或全断面切削的掘进机中,可采用低强度等级混凝土对洞口砌一堵砖封门。当出洞时,可用工具管直接把砖封门挤倒或用刀盘慢慢地将砖封门切削掉。进洞时也同样把接收坑中的砖封门挤倒或切削掉。必要时也可使用钢封门辅助出洞。

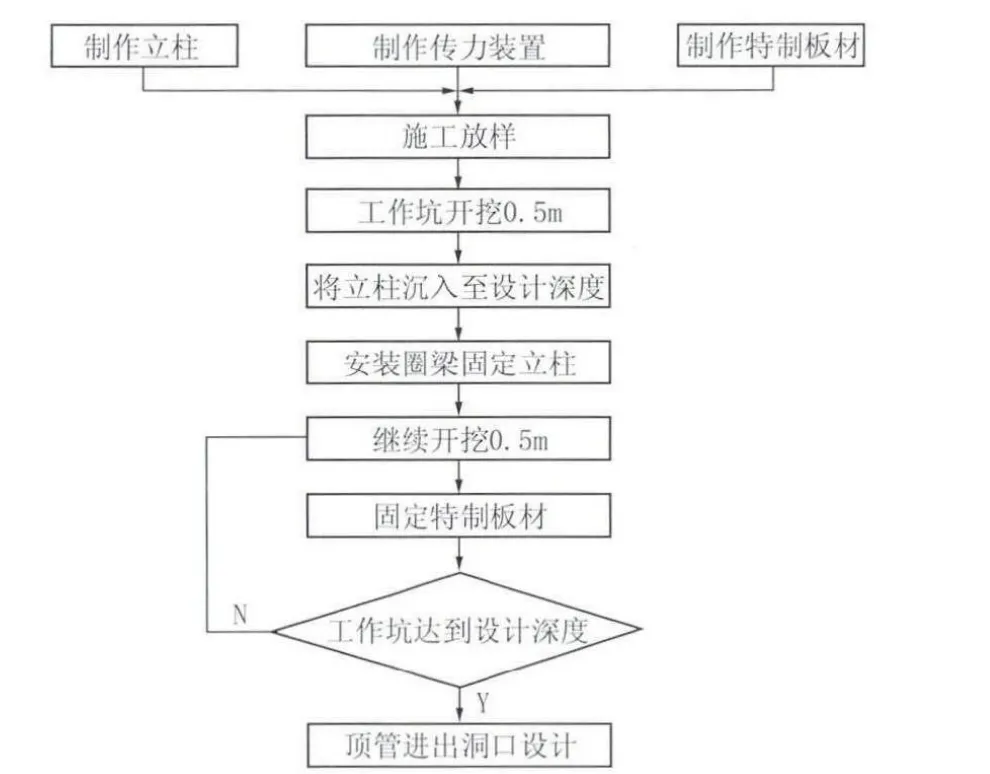

其具体施工工艺流程如图6所示,其在工作坑中的应用效果如图7所示。

图6 施工工艺流程图

2.3 尺寸设计

顶管施工反力需后座墙承受,施工过程中需单独进行后座挡墙的设计,此过程不考虑其作用[3]。

图7 支护结构的工程应用

2.3.1 立柱截面尺寸

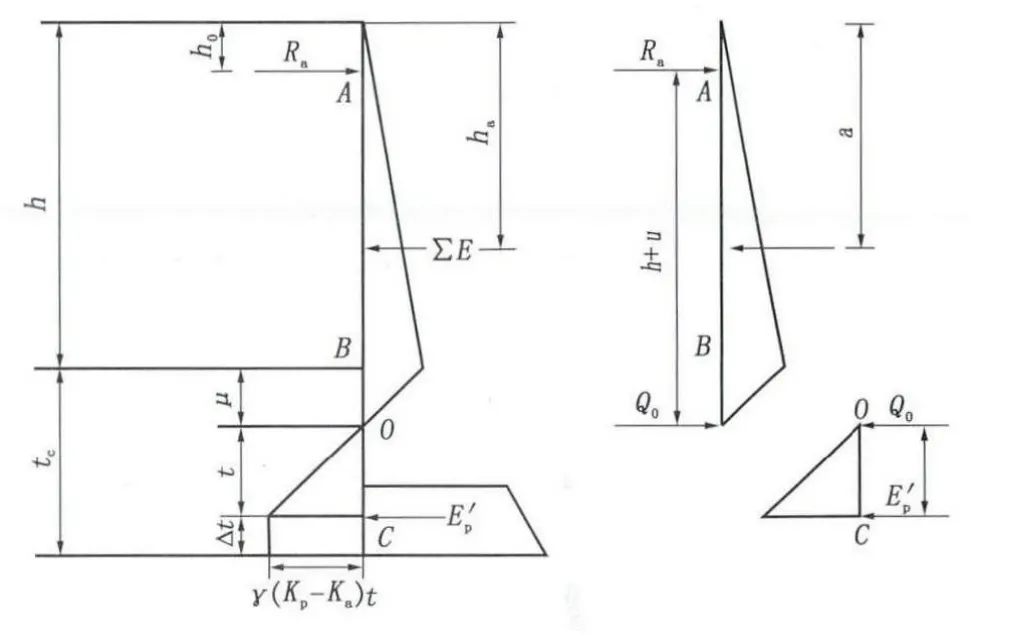

在工作坑开挖过程中,立柱不断暴露出来,其受力形式和护坡桩有相似之处,在尺寸设计过程中将其简化为悬臂桩。使用简化等值梁法[6]计算其所承受的最大弯矩,其基本计算原理如图8所示。

图8 简化等值梁法计算原理

(1)反弯点(接近土压力为零的点):

式中:ea——立柱所受主动土压力,kN;ep——立柱所受被动土压力,kN。

即:

式中:eb——值为(q+ γh)Ka。

(2)圈梁受力Ra和剪力Q0为:

(3)有效嵌固深度为:

(4)求最大弯矩:

最大弯矩点即剪力为零点:

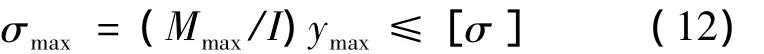

立柱的截面如图9所示,其截面最大正应力为:

式中:I——截面惯性矩,I=(BH3- bh3)/12,m4;B、H——分别为立柱外边长、高,m;b、h——分别为立柱内边长、高,m;ymax——立柱中心到上表面的距离,其值为 H/2,m。

其截面惯性矩为:

立柱截面尺寸可根据式(13)确定。

图9 立柱截面

2.3.2 板材厚度

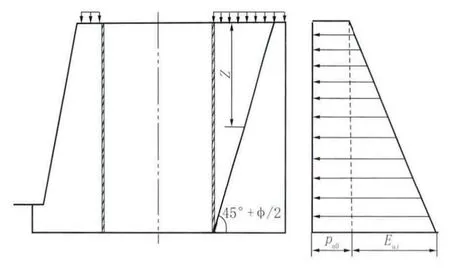

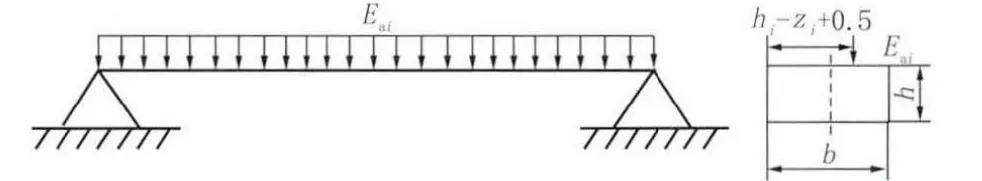

如图10所示,假设支护型式与土的接触面直立、光滑,填土面水平。支护结构在土压力的作用下背离填土向外移动,这时土体达到极限平衡状态,即朗肯主动状态。

图10 朗肯主动土压力计算

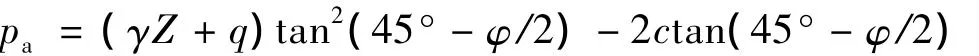

在墙后土体表面下深度Z处,朗肯主动土压力强度理论计算公式[7]为:

式中:q——填土表面作用的荷载,kPa;γ——土的重度,kN/m3;c——土的粘聚力,kPa;φ——土的内摩擦角,(°);Z——计算点深度,m;Ka——主动土压力系数,Ka=tan2(45°-φ/2)。

主动土压力pa沿深度Z呈直线分布(如图10所示),作用在支护型式上单位长度的主动土压力Ea即为pa分布图形的面积,其作用点位置在分布图形的形心处,即:

当Z=0时:

计算支护型式的主动土压力时,不考虑拉力区的作用,即:

其中,Eai作用于距工作坑底面的高度:

当Z=Zi时,即第i层支护型式受到的土压力:

作用点距支护型式顶端的距离:

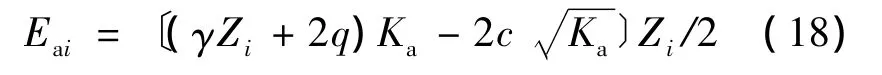

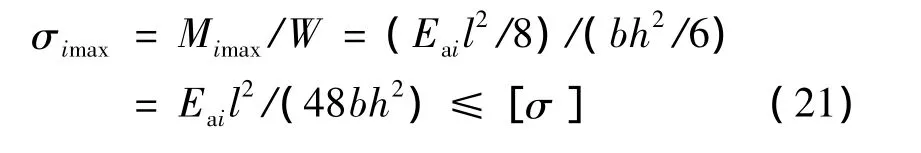

特制板材两端固定在立柱上,其受力形式以简支梁的理论进行计算,如图11所示,第i层板材受到的最大弯矩为:

式中:l——板材的长度,m。

图11 土压力作用下的特制板材

最大弯曲正应力:

式中:[σ]——材料的允许弯曲正应力,kPa。

因此,确定板材的厚度h为:

3 算例分析

3.1 工程概况

某工作坑平面尺寸为5 m×5 m,开挖深度为5 m,地下水位距地面10.1 m,各层土的物理参数如表1所示。路面荷载折算系数等效均布荷载取为20 kPa。特制板材使用Q235的钢板,[σ]=150 MPa。其中立柱的允许正应力值取为板材允许正应力值的80%。土体的弹性模量EX1=5 GPa,泊松比PRXY1为0.4,膨胀角φf取为20°。其中立柱的弹性模量EX2=220 GPa,泊松比PRXY2=0.3,上部作用荷载为500 MPa。

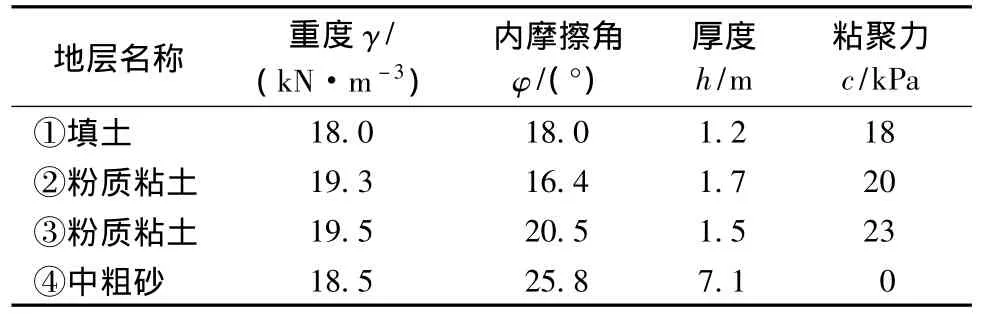

表1 垂直土压力地层各物理指标

3.2 侧向荷载计算

施工过程中地下水位埋藏较深,对工作坑实际影响可以忽略不计。为简化计算,采用土压力的加权平均值。

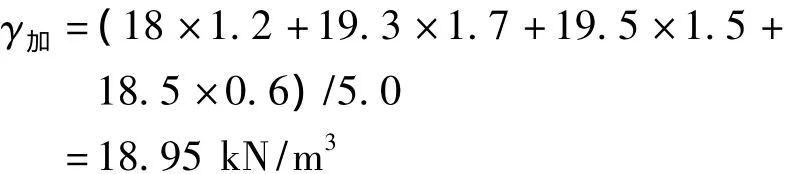

各层土的平均重度:

各层土的平均内摩擦角:

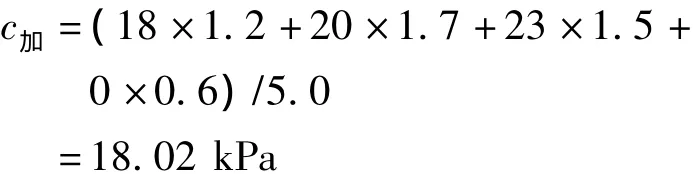

各层土的平均粘聚力:

由于中粗砂层土的粘聚力和其他3层相差较大,因此在此过程中对平均粘聚力的计算值进行修正,取为20 kPa。

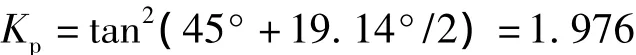

其土压力计算值及其作用点的位置如表2所示。

3.3 立柱尺寸的确定

根据公式(2)有:

被动土压力系数:

表2 侧向土压力及其作用位置汇总

主动侧土压力:

主动土压力为零的点距工作坑顶部的距离h0:

主动土压力作用点的位置距离工作坑顶部的距离ha:

对O点取距,得圈梁受力为:

对立柱顶点取距:

对立柱底端取距:

立柱长度:

剪力为零的点距工作坑顶部距离为l0:

每延米上的弯矩为:

最大弯矩为:

其截面惯性矩为:

结合上述计算值,立柱可选为设计尺寸,即边长300 mm,壁厚为75 mm。

3.4 板材尺寸的确定

根据表2土压力及其作用位置的计算值,代入公式(18)~(22),确定对应土层的板材厚度,其计算值如表3所示。

表3 特制板材尺寸计算统计

板材尺寸设计可以根据计算值逐层确定,确保结构优化,最大限度的节省工程材料,节约工程造价。

综上,在板材及立柱尺寸设计过程中,其截面尺寸无过大等不符合实际的情形,因此可以验证该套支护型式的实际可操作性。

4 结语

该套可拆卸支护型式能够很好弥补传统工作坑支护型式的不足,具有广阔的应用前景。但其理论研究及工程应用还处于初级阶段。本文对于该套支护型式的设计流程、施工工艺、理论研究等方面进行了初探,旨在抛砖引玉,得到的主要结论有:

(1)该套支护型式主要包括立柱和特制板材两部分,立柱的沉入可根据实际工程条件选择合适的沉入方式。传力装置的引进简化了施工工序,立柱的分段沉入,可以很好的控制立柱的垂直度,提高了施工质量。

(2)工作坑开挖过程中,立柱逐渐露出土层,计算立柱尺寸时可将其计算理论简化为悬臂桩,计算过程简便,容易操作。

(3)特制板材背部凸起刺入土体,可与周围土体形成统一体,在支挡工作坑周围土体的同时,周围土体对板材可起到固定的作用,可避免其上下及左右移动。

(4)通过工程实例验算,可以确定其板材厚度在合理范围内,验证了该套支护型式在小型工作坑应用中的可操作性。

(5)该套支护型式设计简单,装拆过程中无需大型的施工设备,避免了传统施工工艺的复杂性,施工方便快捷,施工周期短;板材的选取采取分层计算的方式逐步确定板材厚度,节约工程材料,有效地避免了工程材料的浪费,降低了工程成本,对周围环境影响小,在小型工作坑的支护应用中具有广阔的前景。

[1] 孙景军.可重复利用工作井支护技术研究[D].北京:中国地质大学(北京),2012.

[2] YANG Yuyou,LU Jianguo,HUANG Xuegang,et al.Sensor monitoring of a newly designed foundation pit supporting[J].J.Cent.South Univ.,2013,(20):1064 -1070.

[3] 黄学刚.小直径圆形基坑支护结构设计及其力学性能分析[D].北京:中国地质大学(北京),2013.

[4] 李锡银.定阈式可回收锚索在基坑支护中的应用[J].中国水运(下半月),2008,(9):93.

[5] 刘全林.可回收旋喷搅拌加劲桩锚固件设计及应用[J].施工技术,2013,(13):18 -23.

[6] 张骏.桥梁深水基础钢板桩围堰受力分析与应用[J].桥梁建设,2012,42(5):74 -81.

[7] 韩立业,陈道政.对粘性土朗肯主动土压力理论中一个应力的释疑[J].岩石力学与工程学报,2002,21(12):1901 -1902.

[8] 杨转运.超浅层顶管工作井建井技术[J].探矿工程(岩土钻掘工程),2008,35(11):71-73.