提高连续墙抓斗入岩效率若干问题的探讨

贾学强,苏 伟,丁洪亮,刘永光

(徐州徐工基础工程机械有限公司,江苏徐州221001)

随着国内二三线城市对地铁工程建设的日益高涨,地下连续墙这种多功能结构体也越发为大家所熟悉,连续墙抓斗也越来越多地被应用。连续墙抓斗以其简单独特的抓取特点在土层施工有着巨大优势,可以说在众多同类设备中独占鳌头,但是也正是因为这种施工特点,决定了其入岩效率低下的弊病。本文以抓斗抓取特点结合岩石破碎理论,对其入岩效率低下的原因进行分析,并对提高其入岩效率的若干设想进行探讨。

1 抓斗土层抓取过程

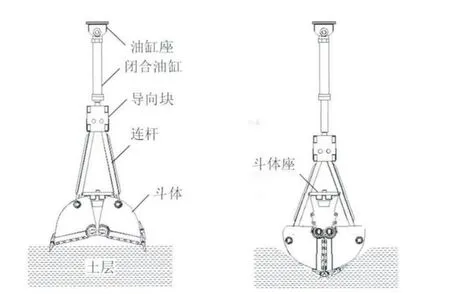

抓斗施工是利用其斗体布置的斗齿切入地层,然后通过闭合油缸,实现斗体的闭合。在闭合的过程中,斗体会受到抓取地层的反力,当地层抓取阻力较小时,斗体所受阻力不足以克服斗体闭合油缸产生的闭合力,抓斗成功闭合,实现进尺。土层抓取如图1所示。

2 抓斗岩层抓取过程

图1 抓斗土层抓取示意图

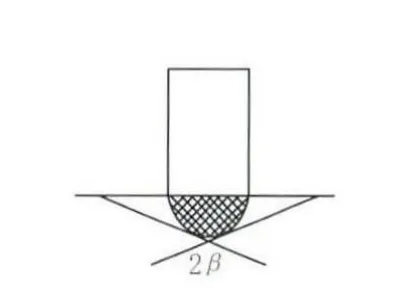

外载作用破碎岩层时,要考虑岩石破碎的特点,岩石在外载作用的破碎是一个逐渐发展的过程,在逐渐增大的外载作用下,破碎齿会逐渐侵入,最终在岩石表面,形成一个漏斗形状的破碎坑,不管破碎齿、侵入方法或者岩石种类如何,漏斗顶角2β(见图2)一般在120°~150°之间[1]。

这种破碎坑的形成,在抓斗进行岩石抓取时,也是适用的。当抓斗斗齿接触地层时,在斗体重力作用下,会产生一定的压力,当该作用力大于岩石的抗压强度时,斗齿会破碎地层,在岩石表面形成破碎坑。以徐工配置的800抓斗为例,其自身质量为26 t,其斗体配置的7个斗齿刚开始接触地层时,与地层的接触面积大致为2600 mm2,根据压力计算公式,在抓斗初步接触地层时,最大能在抗压强度为100 MPa的岩石上,产生侵入,形成破碎坑。但是随着侵入深度的增大,斗齿与地层的接触面积也会逐渐增大,当斗齿侵入地层深度为123 mm时,与地层的接触面积可达32000 mm2,在该接触面积下,所能破碎的岩石强度要降低为8 MPa。这个数值也就是说,对于抗压强度为8 MPa的岩石,在自重作用下产生的竖向进尺大致在123 mm左右。当然这只是在不考虑岩石裂隙发育等情况下的理论数值,实际破碎过程中由于地下复杂情况,该数值肯定会有一定偏差。因此当自重作用下,抓斗接触岩层后会形成如图3所示的破碎坑。

图2 漏斗顶角

图3 抓斗刚接触岩层时形成的破碎坑

在抓斗达到上述状态下,已经达到抓斗工作的极限,在自重作用下,即使油缸推力达到最大,抓斗斗体也无法再闭合分毫。

为了实现进尺,需要继续扩大破碎坑的范围,而破碎坑的扩大则需要依靠斗齿再次侵入来实现。

斗齿侵入一定深度之后,其与地层的接触面积会增大,而这部分面积的增大则是由于形成的破碎坑之间的粉末推挤在孔底无法排除导致的。因此,必须将破碎坑中残留的粉末排出,才能实现进尺。在上文曾提到,在图2所示状态下,抓斗已达极限位置,要想实现闭合,需要将抓斗提离槽底,在提升过程中,将抓斗闭合,抓取破碎坑之内的残留钻渣,减小下次斗齿与地层接触面积。因此,在操作上,通过多次的提升下放抓斗,并且在提升抓斗同时需要对抓斗进行闭合,来实现抓斗斗齿在岩层的侵入深度。

但是由于抓斗斗齿的长度限制,当抓斗斗齿完全侵入地层时,受斗体侧板限制,无法继续侵入,此时下放抓斗时,不能将抓斗下放至孔底,而是需要将抓斗提离一定高度,使闭合油缸能够产生一定的行程,斗体能够闭合一定程度,从而使斗体斗齿在原有破碎坑侧面形成新的破碎坑,当该次侵入再次受阻时则需要再次提高抓斗,如此反复,最终完成抓斗的闭合,实现进尺,该过程详见图4所示。

图4 抓斗岩层抓取过程

3 抓斗入岩特点分析

常规的破岩方式有3种[2],冲击型、冲击剪切型以及压入剪切型。抓斗抓取岩石可以勉强算作压入剪切型破碎,之所以说是勉强,因为通常所说的压入剪切多是指在一定压力下的回转剪切碎岩,比如说旋挖钻进、反循环钻进等等,抓斗碎岩时,则多是静载压入,油缸推力产生剪切。常规的回转剪切方式,当回转压力及扭矩足够大时,会产生破碎效果较好的体积破碎,当二者有一项参数不足时,通过重复的研磨或者冲击则会产生效率较低的表面研磨破碎或者疲劳破碎,虽然效率低,但是还是能获得进尺;但是抓斗的压入剪切则比较局限,当抓斗压力与推力足够大时,即可实现体积破碎,但是二者参数不能满足要求,特别是压力不足时,即使通过重复抓取,鉴于抓取频率的限制,其也难以产生破碎效率较低的研磨或者疲劳破碎,这也就决定其入岩的局限性。

通过上述分析,可以看出抓斗对于岩层施工还是相对乏力的,通常情况下,在岩石抗压强度在15 MPa以下的软质岩、较软岩施工时,通过反复多次抓取,虽然都能实现进尺,但是效率往往不高;而对于强度更高一些的较硬岩、硬质岩来说,进尺的实现可能性更是微乎其微。

4 提高抓斗入岩效率问题探讨

通过上述分析,影响抓斗在岩石地层抓取效率的原因主要包括以下几个方面:抓斗自重、油缸闭合力、斗齿布置规格以及抓取方式等,其中油缸闭合力的大小是由抓斗体自重决定的,因此若要探讨抓斗入岩效率的提升,可从以下3个方面着手。

4.1 斗体自重

如图3所述,斗齿接触地层第一阶段发生的侵入是在重力作用下产生的,而第二阶段的提升闭合则更多的依赖于闭合油缸的闭合力,由于闭合油缸的运动是以斗体总成为支撑,所以说其所能产生的最大有效闭合力也不可能超过斗体自重。

因此,从提高抓斗切入岩层的单次侵入量和抓斗闭合力对坚硬地层的破坏效率两个方面考虑,入岩抓斗的斗体自重需要加大。但是,加大斗体自重也是有弊端的,近期在郑州地铁二号线施工的某厂家连续墙抓斗,在标配600 mm(斗体厚度)抓斗斗体(重20 t)的主机上配置了800 mm斗体(重26 t),虽然其抓取硬地层的效率与现场另一厂家更大型号主机的效率相差无几,但是800 mm的加重斗体使得该主机几乎一直处于极限负载条件下作业,设备故障不断。因此加大斗体自重,不但对整机结构提出了更高的要求,也对效率提升是否与成本投入成正比提出了考验。

当然这也只是针对目前这种钢丝绳抓斗,不具备外界加压条件的情况提出的简单办法,如果将来能够在抓斗斗体实现额外加压,那也将是值得考虑的选择。

4.2 斗齿形状及布置

4.2.1 斗齿形状

根据前文分析,从减少斗齿与地层接触面积这个方面讲,斗齿无疑是形状越尖锐入岩效率越高。但斗齿越尖锐,磨损就会越快,因此,抓斗斗齿形状的选用可参考如图5所示的3类挖掘机铲斗配置的斗齿(考虑到抓斗单斗闭合与挖机斗体闭合类似),分别适应不同地层:

对于第一种平头齿(图5a),是现阶段抓斗经常配置的齿形,该种齿由于与地层接触面积大,携渣能力强,通常被应用在土层施工;第二种 TL齿(图5b),该种齿比较尖锐,与地层接触面积最小,但是由于耐磨性较低以及齿尖强度较低的特点,其并不适用硬岩地层施工,通常应用在软质岩(10 MPa以内)的岩层施工;对于第三种RC齿(图5c),其齿尖结构介于前两者之间,并且齿尖结构强度及耐磨性都较高,因此该类齿通常可用于较硬岩层施工。

图5 常用斗齿类型

另外,如果选用截齿,则必须舍弃齿身的长度,单次侵入量会下降。此外如果选用截齿,一方面抓斗对地层的适应性会大大降低;另一方面,受截齿破碎范围的影响,需要加密截齿的布置(这一点原因会在下文涉及),这样一来,希望通过布置截齿来降低与地层接触面积的初衷会大大折扣。当然,截齿的最大优点是耐磨、强度高,对于坚硬地层的适应性是远远大于斗齿的。因此对于抓取坚硬地层(强度在25 MPa以上)可以配置截齿,但是考虑到抓斗主要依靠斗体自重(不能额外加压)静压力破碎地层的工作方式,即使配置截齿,其效率提升也不会显著;对于抓取较软岩,还是推荐配置斗齿,对于较软岩的抓取效率提升也是本文讨论重点。

4.2.2 斗齿布置间距

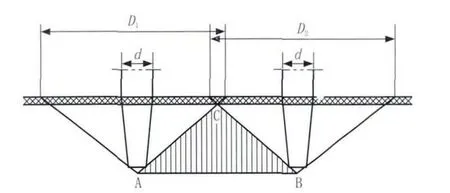

前文提到,虽然斗齿与地层之间接触后会产生破碎坑,产生的两个相邻斗齿产生的破碎坑能否重叠,及两个斗齿之间能否留下残余体未被破碎,这一点的实现,需要考虑斗齿的布置间距。根据A.T.包尔德诺娃和 H.H.巴符洛娃的平头压入试验[4],当两个切削工具距离大于或等于(D1+D2)/2,则如图6阴影ABC所示部分岩体有可能不会被破碎;通过试验,发现破碎坑的直径与岩石性质有关。对于脆性岩石(花岗岩、大理岩之类),D1∶d=5~8;对于塑脆性岩石(泥岩、页岩之类),D1∶d=3~4(D1为破碎坑直径;d为压头直径)。适宜的间距应当是在(D1+D2)/3 与(D1+D2)/2 之间[5]。

图6 斗齿布置间距

4.2.3 斗齿初始角度布置

由于抓斗破碎方式的特殊性,其上布置的斗齿与地层的夹角不是固定不变的,从开始抓取到闭合位置,其与地层平面的夹角要经过90°的变化,但是并不能说探讨斗齿布置角度的意义不大。

在硬地层抓取时,抓斗刚接触地层时形成的初始破碎程度对后期抓取效率影响较大,而初始破碎则是受抓斗斗齿与地层刚接触时的角度影响,当角度越接近90°时,斗体的自身重力通过斗齿作用在地层上的竖直分力越大,产生的破坏效果也就越好。因此在抓斗处于张开状态时,虽然抓斗斗体存在一定弧度,但其上所布置斗齿与水平方向应尽量垂直,以保证初始破碎效果。

4.2.4 斗齿布置方式

在进行岩层抓取时,在斗齿地层的部位会产生破碎,但是在抓取斗齿之间的岩体由于没有产生破碎,而是呈现比较完整的状态,这会加大抓取的难度,如果通过布置斗齿,进行部分破碎,从一定意义上来说会提高一定的入岩效率,图7为某厂家抓斗的斗齿布置方式简图,可以参考。

图7 内外高低斗齿布置方式

内层齿是布置在抓斗的刮泥板结构之上与斗体座相连,抓斗斗头闭合时,其不会随斗头运动,因此该排齿的布置有以下优点:

(1)同样可以起到刮泥结构的作用;

(2)内排齿的布置,可以增大岩土的局部破碎面积,减小抓取难度;

(3)采用高低齿的布置方式,内排齿首先接触地层,在重力作用下,产生局部破碎,在抓斗闭合过程中,内排齿逐渐随斗体做抬升,使抓斗自重完全落在抓斗闭合一定程度之后的外排齿之上,这样就不会影响外排齿对地层的破碎效果。

4.3 加载方式

现阶段有很多抓斗厂家推出了冲抓斗,即利用主机配置的特制卷扬结构,在槽底抓取时,将抓斗提取一定高度后,使抓斗以自由落体对槽底岩石进行冲击,如此反复,从而实现破碎。关于利用这种冲抓实现入岩效率提高的方式,是基于破碎比功考虑的,破碎单位体积岩所耗费的能量——破碎比功是一定的,当冲击作用产生足够的冲击功超过破碎比功,则可实现破碎,在一定范围内,冲击功越大,破碎效果越好。

另外一些试验表明:在一定的预压力作用下冲击破碎岩石,岩石表现的强度要降低50% ~80%,这就意味着,它比无预压的钢丝绳冲击钻进法的效率要高出3~5倍。这也就意味着,如果在抓斗上可以添加偏振器或者气动冲击器(潜孔锤)之类的器具,即使不用将抓斗反复提升下放形成冲击,也能依靠冲击器具产生的冲击力达到较好的破碎效果。

5 结语

本文所探讨的增加抓斗自重、改变斗齿形状与布置方式,都是基于实现体积破碎的方式,这些方式相对较软的岩石(单轴抗压强度在10 MPa以内)还有一定的效率提升,并且这些方法已经在国内外抓斗设备厂家得到了应用。最后述及的冲击方式或者孔底偏振锤、潜孔锤,则是针对于更坚硬(10 MPa以上)的岩石地层,在体积破碎无法发生的情况下,使破碎趋向于疲劳破碎发展。这些方法或涉及到较大的主机改动,或技术理论还不成熟,大部分还是停留在理论阶段,到具体实现还需要很长的一段路要走。

[1] 鄢泰宁,孙友宏.岩土钻掘工程学[M].湖北武汉:中国地质大学出版社,2001.

[2] 殷琨,王茂森,彭枧明,等.冲击回转钻进[M].北京:地质出版社,2010.

[3] 杨烈,李奇林.挖掘机斗齿结构改进分析[J].工程机械,2010,41(12):9-11.

[4] 徐小荷,余静.岩石破碎学[M].北京:煤炭工业出版社,1984.

[5] 张组培,刘宝昌.碎岩工程学[M].北京:地质出版社,2004.

[6] 马守明.地下连续墙抓斗挖掘设备及工艺[J].探矿工程,1995,(3).

[7] 吴强.利勃海尔地下连续墙液压抓斗[J].工程机械与维修,2006,(3)

[8] 马守明.连续墙抓斗设备的概念[J].探矿工程,2000,(1):20-22.