地质钻探用震击安全接头的研制及应用

刘宪全,李效生,张礼飞

(安徽两淮科力机械制造有限责任公司,安徽合肥230088)

1 概述

在钻探施工中,由于钻孔越来越深,断钻杆、卡钻事故也在逐年上升。出现断钻杆、卡钻后的事故处理费用也越来越高,难度也越来越大,处理不当有出现钻孔报废的可能。现在地质岩心钻孔施工中出现断、脱钻具“落鱼”时一般打捞都不带安全接头,更没有辅助解卡工具,如出现“落鱼”下卡钻时也只能强拉硬拽;为此我们结合石油钻井震击器和处理孔内“落鱼”头以上钻具的安全需求,成功设计出了带有可调式的震击安全接头,有效结合了震击器和安全接头两种结构,能够实现向上震击功能辅助解卡和安全甩脱功能,并在安全甩脱方式上进行了创新,确保在安全接头部位甩脱,可以在处理钻孔“落鱼”有困难时,保证“落鱼”以上的钻杆安全返回地面,其他部位不会存在误甩脱情况,还可以通过震击提高打捞钻具的打捞能力,是钻探施工的必备工具。

2 特点及工作原理

2.1 依靠上下花键副配合传递扭矩

上花键轴与上花键套通过套管正反扣连接套传递甩脱时扭矩;下花键轴与下甩脱接头之间靠花键配合,实现传递打捞扭矩、正常回转的功能,把扭矩传递到下甩脱接头。

2.2 具有上击功能

芯轴连接套与上花键套组成一对震击偶,当下部钻具遇卡时,上提钻具,卡瓦随着芯轴向上移动,在此过程中会迫使钻柱储能、延时,同时克服碟簧组的预紧力,当工具受到的拉力足够大时,使卡瓦受力膨胀,移动到卡瓦套的齿槽与卡瓦的凸台相对应的位置时,卡瓦与卡瓦芯轴脱离,产生突然释放,上部钻具迅速回缩,使上活塞加速上行,与上花键套下部的震击面产生很大的上击力,实现上击功能,下压卡瓦芯轴复位,再上提又进行向上震击,如此反复操作一次就有一次向上的震击力。

2.3 具有安全甩脱功能

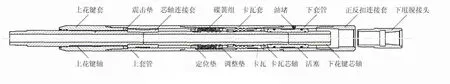

正反扣连接套和下甩脱接头之间靠反扣螺纹连接,可以在处理钻孔“落鱼”有困难时,从反扣处把下甩脱接头甩脱;工作方法是拉出下花键轴这时下花键轴与下甩脱接头的内花键分离,再继续正转就从反扣处甩脱下甩脱接头,也就保证了“落鱼”以上的钻杆安全返回地面,震击安全接头的95%也可提出孔口,只留下甩脱接头在孔内,保持了震击安全接头的完整。甩脱完成后的情况如图1所示。

图1 甩脱完成后的示意

3 震击安全接头结构设计

3.1 震击安全接头结构方案

综合参考现有震击器和安全接头两种工具的结构,确定震击安全接头的结构,具体有如下几个方面。

3.1.1 安全甩脱方案的确定

考虑到震击安全接头既要实现震击功能又要实现安全甩脱功能,故把安全甩脱装置放在整体结构的下面,采用反扣与主体连接,这样在处理事故困难的时候可以通过上部钻具的正转来甩脱下部的钻具。

3.1.2 扭矩传递方案的确定

震击安全接头扭矩传递形式和随钻震击器的形式相似,都是里面的芯轴与外套采用花键副传递扭矩。但不同的是,震击安全接头增加了安全甩脱功能,即装置末端的接头靠反扣连接,这样就不能依靠外管的连接来传递扭矩,因此选择依靠芯轴将扭矩传递给末端的接头,从而带动下部钻具转动。

3.1.3 震击结构方案的确定

震击结构采用机械式,即卡瓦配合式。

3.1.4 储能机构的确定

采用与现有机械式震击器相同的储能机构——碟簧组。选用碟簧组是因为碟簧拆装方便,可以根据实际需要改变碟簧组合,从而达到改变震击力的目的。

3.2 震击安全接头结构

震击安全接头主要由固定件、活动件、震击偶、聚能件和甩脱机构5部分组成,如图2所示。

3.2.1 固定件

图2 震击安全接头结构示意

它是由上花键套、上套管、卡瓦套、下套管、正反扣连接套和下甩脱接头组成。下甩脱接头与下部钻柱连接,形成相对固定状态。

3.2.2 活动件

它是由上花键轴、芯轴连接套、卡瓦芯轴、卡瓦、活塞和下花键芯轴组成。上花键轴与上部钻柱连接,由上部钻柱驱动。

3.2.3 震击偶

以芯轴连接套为撞击体,震击垫为承击体,组成一对震击偶。

3.2.4 聚能件

几组对合的碟簧组构成聚能件。当工具下部遇卡,提拉上部钻柱使碟簧压缩,这个过程中迫使上部钻柱储能。

3.2.5 甩脱机构

甩脱机构由下接头、下芯轴组成。下接头与下套管之间靠反扣连接,其余外管之间均是靠正扣连接。当下接头与下芯轴脱离啮合时,上部钻柱正转,各管体之间的连接螺纹只能上紧,只有从下接头处甩脱,解决了误甩脱的技术难题。

3.3 材料的选择

3.3.1 芯轴的选材

该装置是随钻使用,故芯轴应为空心轴。考虑到震击安全接头工作时,卡瓦与卡瓦芯轴之间的摩擦较大,造成芯轴的磨损比较严重,芯轴表面应氮化处理,增加表面硬度,提高表面耐磨性,因此芯轴采用渗氮效果比较好的钢材,综合使用要求和经济性的考虑,用40Cr作为芯轴的原材料。

3.3.2 卡瓦套与上、下套管的选材

由于外管在正常钻进过程中承受的扭矩不大,主要是承受拉力,但卡瓦套与卡瓦在工作中要产生摩擦,也要求其有一定的耐磨性,需氮化处理。因材料是管体,首先考虑钻杆的材料,综合比较,S135钢级的钻杆渗氮后有较好的效果,而且市场上的原材料供应比较充足,故选择S135钢级的钻杆料作为原材料。

3.3.3 上、下接头的选材

上、下接头在工作中要承受一定的扭矩和拉力,同时有一定的耐磨性,综合上述,选40Cr作为原材料。

3.4 碟簧的选择

3.4.1 碟簧规格的确定

碟簧的内径选择应遵循大于芯轴外径1~2 mm,碟簧的外径小于卡瓦套内径0.8~1 mm。

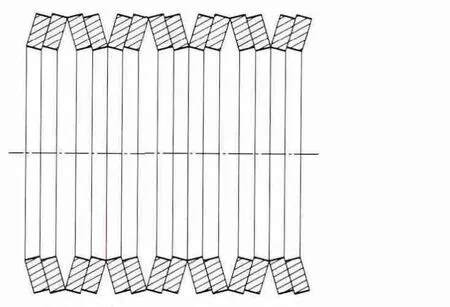

3.4.2 碟簧组合的确定

4 震击安全接头的使用

4.1 震击安全接头的选择

根据下井的钻具情况、井深和预期的震击力选择合适的震击安全接头碟簧组合形式,震击安全接头有正丝钻杆和反丝钻杆使用两种。

4.2 钻具组合

(1)在打捞作业中,应使震击安全接头尽量靠近卡点。钻杆+弯钻杆小根+震击安全接头+打捞工具。

(2)在地面测试作业中,在现场维修重装后进行震击安全接头的拉力试验,确保震击安全接头在对应拉力下一定要能拉开,这样保证有震击的同时才能确保有安全甩脱的能力,现场试验方法是下钻时当下到钻具重力大于震击安全接头预期拉开释放力时,接上震击安全接头上提,只要能正常拉开就说明维修组装的震击安全接头完好。

4.3 操作方法

往孔内下放震击安全接头时应记清震击安全接头下面的钻具悬重,打捞时应记清打捞前的钻具悬重,后者减去前者即为震击安全接头以上的钻具悬重。但要注意,震击安全接头以上钻具的悬重、震击安全接头标定释放力与钻柱摩擦力(钻柱摩擦力的具体大小与钻柱组合、泥浆情况和井深结构等有关,由司钻根据现场实际情况确定),三者之和不能大于设备的最大提升力。当打捞工具捞住“落鱼”后,上提钻具,确认钻具被卡,即可进行震击作业。这时上提钻具当拉力达到所需的标定释放力时,即产生震击。如一次震击不能解卡,可反复震击,注意在震击安全接头处于上击拉开位置时,不可转动钻具,否则将从下套管与下接头处甩脱;如震击无效时要进行安全甩脱时,震击安全接头一定要处于上击拉开位置,转动钻具就在正反扣连接套处甩脱下甩脱接头。

4.4 上击力的调节

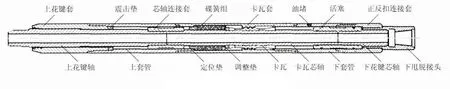

图3 单碟簧组合方式(所对应的标定释放力为27.5 kN)

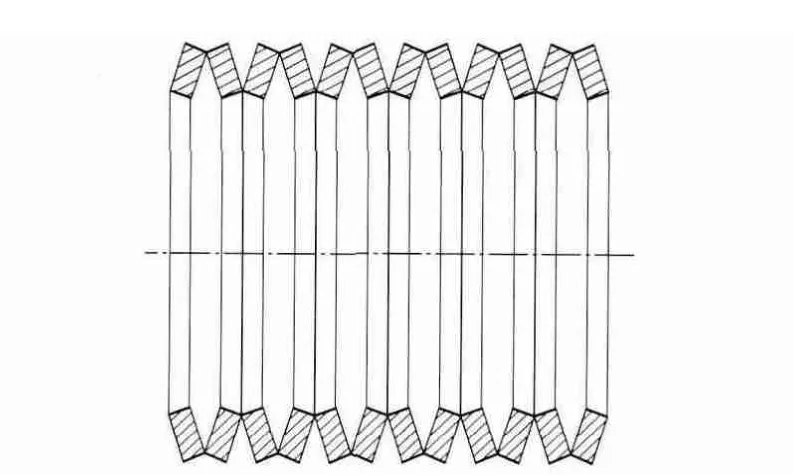

图4 双碟簧组合方式(所对应的标定释放力为80 kN)

结合3.3.2,综合考虑钻杆的重力和设备的最大提升力,还有钻具“落鱼”头以下的钻具重力选择的碟簧组合如下:孔深在1000 m左右时选择两片碟簧为一组,这种组合的初拉力为80 kN。孔深在1500 m左右时选择一片碟簧为一组,这种组合的初拉力为27.5 kN;当“落鱼”头以下的钻具重力大于30 kN,就应选择两片碟簧为一组的初拉力为80 kN,这时的拉力在克服“落鱼”头以下的钻具重力后才能对卡点有一定的震击力。(注:初拉力即震击安全接头启动上击功能的最小拉力)。

5 实际应用效果

震击安全接头在多个煤田地质钻探钻孔中处理孔内钻杆卡钻都取得了极佳的效果,受到了现场和工程技术人员的好评。其中有2起处理孔内“落鱼”事故中震击安全接头起到了关键作用。

5.1 断钻杆事故

5.1.1 钻孔情况

安徽淮南潘集深部煤田地质勘探钻孔,孔号为2-4,设计孔深1480 m,终孔孔径94 mm。钻孔结构为第四系新地层180 m,孔径113 mm,基岩地层为94 mm,终孔层位为4-1槽煤层。

5.1.2 事故原因分析

施工到孔深1350 m时,当时在正常取心钻进,孔内钻具组合为50 mm钻杆+68 mm钻铤+89 mm取心管+复合片金刚石取心钻头。出现断钻杆事故,钻杆断点有泥浆穿刺和老伤,断点“鱼头”孔深位置395 m,第一次打捞用公丝锥上扣后上提钻具受卡,强制提拔无效,拉力达到了240 kN,分析受卡断钻杆原因:钻杆有伤后出现泥浆穿刺,导制泥浆循环不到孔底,钻头冷却不足形成烧钻受卡,烧钻后扭矩增大,把有伤钻杆扭断。

5.1.3 事故处理

根据分析钻具卡点在孔底,选择的处理方案是:第一步反出断头,并可能多的反出孔内钻具,结果一次就反出了孔内所有钻杆和钻铤,孔内只留下螺丝头、取心管和取心钻头;第二步分析认为卡点就在钻头也就是烧钻,完全可下震击安全接头进行上击处理,震击点距卡点近,更有利于对卡点震击松动。下钻前把震击安全接头调整震击拉力为27.5 kN,下钻对上扣后首先试开泥浆泵用1挡40 L/min,没能打开,就上提钻具进行震击操作,当拉到160 kN时实现了向上的震击,同时拉力表向下震动,说明震击工作正常,反复进行了11次没有效果,就又试开泥浆泵还是打不开,在又上提钻具进行了10次震击操作后出现了向上提动,后又上提震击了2次就提离了孔底,成功的实现了解卡。把取心器钻头提出孔口后,发现有严重的烧钻现象。这也是首次应用震击安全接头处理烧钻的卡钻,现场工程技术人员认为震击产生了松动,才完成了解卡,说明接头的震击设计达到了目的。

5.2 粘钻事故

5.2.1 钻孔情况

安徽淮南刘庄深部煤田地质勘探钻孔,孔号为24-5,设计孔深1560 m,终孔孔径94 mm。钻孔结构为第四系新地层220 m,孔径146 mm,下入127 mm套管,基岩地层为94 mm,终孔层位为13-1槽煤层。

5.2.2 事故原因分析

孔深在1510 m,钻孔将要终孔,出现了柴油机故障,在发现柴油机不对时,当班就强制把钻具拉离孔底有5 m,再去停柴油机使柴油机损坏严重只好更换,由于换柴油机时间长,再提升钻具时就拉不动了,钻孔通浆正常,分析认为就是钻孔粘钻。

5.2.3 事故处理

根据钻孔粘钻分析,选择的处理方案是:第一步先行进行解卡剂解卡,没有完成解卡目的;第二步在解卡无效后只好应用反丝钻杆进行反回钻具,由于粘钻位置不清,在反钻杆时要求带上震击安全接头,在1000 m以内时下钻前把震击安全接头震击拉力调整在80 kN,每次对“落鱼”头上扣后都进行震击和震击后快速回落下击在5次左右,而后才反钻杆,每次都能反回一定量的孔内正钻杆,只用了2天多就顺利的处理到钻铤;第三步钻铤处理采用有接头就反没有接头就套的方法,在反钻铤接头中为保证反丝钻杆安全带上震击安全接头并调整震击拉力在27.5 kN,当处理到只有9 m钻铤(两小根)和一根取心管(4.5 m)时,通过震击和向下快速下击时就一次处理完所有孔内钻具,1510 m孔深粘钻事故处理时间用了不到6天,震击安全接头在这里起到了一个关键的作用,也获得了工程技术人员和机台人员的好评。

6 结语

应用实例证明,震击安全接头完全可满足钻探施工中处理孔内卡钻所需的震击和安全保护的要求,可避免事故的复杂化,可作为深孔施工的有效工具。

该震击安全接头主要是向上震击,因此应用上有一定的局限性,为此我们又设计了一种可用于向下冲击的安全接头。

震击安全接头产生的震击力只是一个钻具受卡时的解卡附助力,不是所有的卡钻都能保证处理上来,在处理孔内“落鱼”时就要根据孔内情况合理应用调整好震击力并进行正确的操作,才能保证处理的效果。

[1] 黄鐘煊.卡钻震击器[J].探矿工程,1957,(3).

[2] 李谦,鄢泰宁,卢春华.乌克兰的几种新型解卡震击器[J].探矿工程(岩土钻掘工程),2011,38(4):73 -77.

[3] 韩兴玉.随钻震击器计算及使用浅析[J].中国石油和化工标准与质量,2011,31(7).

[4] 吕瑞典,李怀仲,汤平汉,等.随钻震击器震击力及影响因素分析[J].石油机械,2010,38(7).

[5] 周家齐,张国田,李东阳,等.全液压式随钻震击器的研制与应用[J].石油机械,2009,37(9).

[6] 丰士俊.整体机械式随钻震击器研制及应用[J].石油矿场机械,2010,39(1):89 -90.

[7] 孟胜涛,汪雪松,向东,等.随钻震击器在钻井中的应用[J].中国石油和化工标准与质量,2012(7):142.

[8] 张兆德,李向军,王德禹.震击器解卡过程的动力学分析[J].石油矿场机械,2004,33(1):8 -11.