金华山煤矿大口径瓦斯抽排孔施工技术

熊 杰,来 甲,高卫乾

(陕西韩城天久注浆勘探有限责任公司,陕西韩城715400)

1 工程概况

大口径瓦斯抽排孔能高效地将煤矿井下瓦斯排到地面。2014年,我公司在陕西省铜川市印台区红土镇金华山煤矿施工了一口设计深度400 m,孔径850 mm,孔中下入630 mm×12 mm井壁管固井的瓦斯抽排井。实际孔径为850 mm,终孔深度401.6 m,透进总回风巷道,测斜计算总偏距为9.34 m。

施工设备选用TSJ-2600/660型钻机1台(配套As27-90型钻塔),TBW-1200/7B型泥浆泵1台,电动机(185 kW)1台,JSN-1型泥浆净化机1台。

采用三牙轮钻头泥浆循环护壁钻进(透巷)和组焊牙轮钻头两路清水冷却扩孔钻进工艺。钻孔各项指标及护孔下管固井均达到了设计要求。总结分析施工过程得失,对同类孔的设计施工具有重要的借鉴意义。

2 地质条件

金华山煤矿瓦斯抽排井地层结构相对简单,主要地层是第四系黄土(Q),二叠系上统石千峰组(P2-2)、上 石 盒 子 组 (P2-1)、下 统 下 石 盒 子 组(P1-2)、山西组(P1-1)的砂岩、砂质泥岩及泥岩互层,上石炭统太原组(C3t)泥岩及煤,中奥陶统马家沟组(O1+2)灰岩。黄土层段0~10.6 m,砂岩及砂质泥岩段10.6~115.96 m,泥岩段115.96~120.46 m,砂岩、砂质泥岩、泥岩和煤段120.46~385 m,灰岩段385~401.6 m。

3 钻孔施工工艺

3.1 钻进方法

3.2 钻具级配

一开导孔孔径311 mm,采用塔式组合钻具结构:108 mm×108 mm四方立轴+127 mm钻杆+177.8 mm钻铤 +203.2 mm钻铤(带3个311 mm扶正器)+311mm三牙轮钻头。

二开~四开扩孔采用前导向塔式组合钻具结构:108 mm×108 mm四方立轴+127 mm钻杆+177.8 mm钻铤 +203.4 mm 钻铤 +480、650、850 mm前导向组合牙轮扩孔钻头。

3.3 钻进技术参数

黄土层段钻进时,钻进参数控制如下:压力30~50 kN,转速48~69 r/min,泵量1200 L/min;

岩层地层钻进时,视岩层软硬变化情况,钻进参数控制如下:压力80~200 kN,转速69~100 r/min,泵量250~1200 L/min。

3.4 冲洗液

一开钻进中采用Na-CMC处理的优质细分散泥浆,以防止井壁坍塌及缩径。开孔泥浆性能指标为:固相含量4% ~8%(体积之比),密度1.05~1.08 g/cm3,粘度17 ~19 s,失水量10 mL/30 min 左右,含砂量<4%。随着孔深增加,由于地层自造浆作用,泥浆逐渐变稠,此时采用稀释剂调稀。进入第三系泥岩,固相含量4% ~8%,密度1.08~1.1 g/cm3,粘度18 ~22 s,失水量 15 mL/30 min。二开至四开扩孔均采用泥浆泵对钻具内外两路供适量(30~50 L/min)清水湿润冲洗岩层、钻头并冷却钻具的冲洗冷却工艺。

3.5 圆孔、溜孔

3.6 下管、固井施工

3.7 井底护管结构及安装

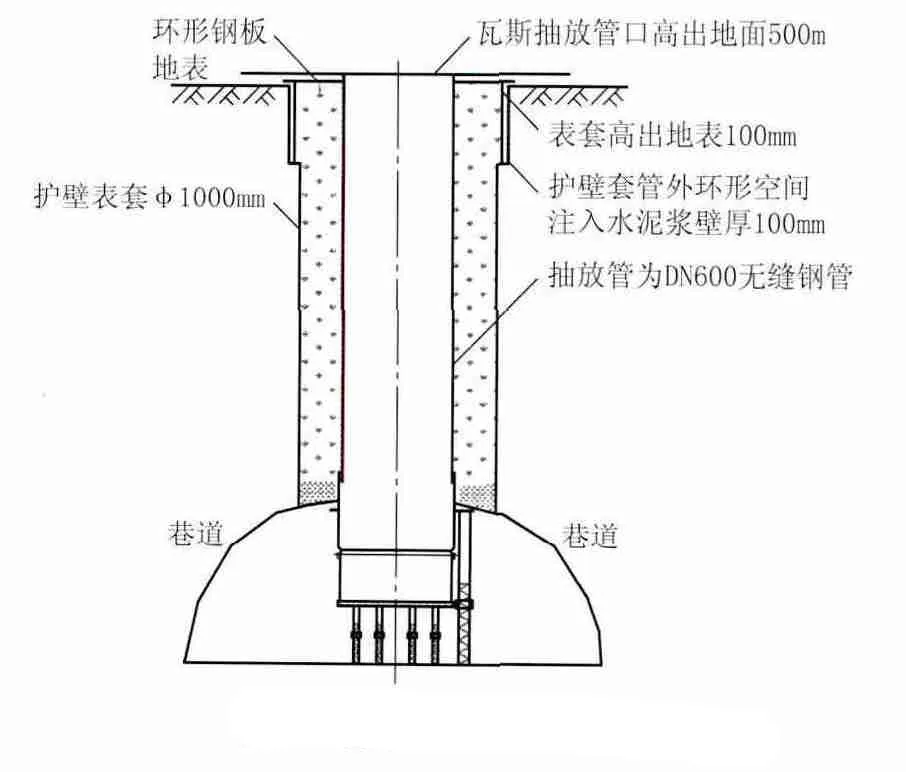

3.7.1 护管结构(见图1)

图1 钻孔及井底护管结构

3.7.2 护管安装

在圆孔和溜孔结束后进行孔底防护、底板处理和护管安装固定。

(1)孔底防护:在井底回风巷道中安装护管前,孔底口位置搭设一个防护用井字架、上人梯及提管用两道横梁,立管顶到巷道顶板,在钻孔底口位置设置一个自制的护板,防止在护管安装进孔内前掉块伤人。

(2)底板处理:在孔底正对巷道底板开凿1.5 m×1.5 m×0.5 m底板窝,浇筑C20混凝土,其表面设置一块特制的1.2 m×1.2 m×0.2 m钢垫板。

3.8 循环泥浆、下管

将孔内充满优质泥浆后进行循环是利用泥浆循环在孔壁形成薄薄的一层泥皮以保护孔壁完整性,防止掉块掉渣,同时冲捞井底沉渣,确保安全下管。孔内泥浆用量约430 m3。井壁管使用630 mm×12 mm无缝钢管,其最下一根靠上部管内预设置开槽贴片式C20混凝土浮力塞2 m。下管使用开孔穿销提吊下管法,采用手工电弧焊焊接。共安装了630 mm无缝钢管402.1 m(地面以上0.5 m,孔内安装401.6 m)。焊接工艺方法是:焊口对接完成采用打底焊一圈,填充焊满平后,进行贴片焊接,每个接口贴片7块,贴片之间焊口进行盖面焊,盖面焊出圆弧凸舌。管内利用注水克服浮力和压强,总注水量控制在64 m3,钻塔最大承载力120 kN,管内外最大水位差170 m。下管到位后割掉最后一根提吊管材。

3.9 固井、透孔放水

采用孔底放浆,井壁管外灌浆固井工艺。水泥型号为 PO42.5 MPa,水灰比0.5∶1,灌浆量210 m3,消耗水泥260 t。孔口二次回灌消耗水泥3.5 t,灌浆量3 m3。

候凝3 d后透开管底浮力塞并透孔到底,在井底阀门处放空管内水,将井底沉淀管拆卸并检查管内插接良好并固管正常。井口用700 mm×10 mm钢板密封完好。

4 施工中出现的问题与对策

4.1 护管安装,井底漏失

在井底护管安装固结完毕,孔内加泥浆后期发现井底巷道顶部,靠近孔底护管附近有水滴状渗漏清水、一边墙体裂隙呈线状流出清水,采用添加高粘堵漏剂的凝胶泥浆进行堵漏,经过12 h的渗透,第二天下井观察消除了顶板和巷帮渗漏水问题。

4.2 地层漏失

孔里灌泥浆至36~46 m段时发现漏失严重:多次灌泥浆虽能抬升水位,但停灌后水位下降很快,监测漏失量为1 m3/h。首先采用水冲锯末进行堵漏,目的是通过加水使锯末冲进大裂隙,充填、封堵大空隙,从而降低后续堵漏浆液的大量漏失,接着用泥浆冲入添加一袋水泥的0.5 m3的铁箱中,进行充分搅拌均匀后,加入适量预拌制好的高粘堵漏剂,搅拌均匀混合堵漏液,人工灌入井内,分4次共交替灌入6 m3堵漏浆液和15 m3泥浆,测水位为13.7 m,停待1 h后检测水位无变化,透孔循环证实堵漏成功。

5 经验体会

(1)大口径瓦斯钻孔采用一钻三扩钻进方法,解决了钻具压力严重不足和冲洗液上返流速太低的难题,降低了钻孔施工难度,提高了工效。

(2)钻孔小径透巷后直接采用小水量冲洗冷却钻具扩孔工艺,即满足了常规钻进工艺冲洗冷却钻具的技术要求,也能直接将钻进产生的岩粉冲落入井底进行集中清理运走,避免了二次重复破碎,大幅度提高了钻进工效、降低了钻孔成本,同时也可达到安全钻进的目的。

(3)下管前成功实施了井底护管安装固定,为孔内充满循环用泥浆提供了决定性条件,达到了维护孔壁及对井壁管产生浮力,减少钻塔承载力,从而降低井壁管自重对井壁管提吊部位、焊缝张拉及钻塔的危害,起到了多重效应。

6 结语

通过本次瓦斯孔施工,总结出了一套有关大口径瓦斯抽排井工程小径透巷后的安全高效系统的施工技术工艺路线,为今后同类工程钻孔施工提供了可借鉴的方法和经验。

[1] 中国煤田地质总局.煤田钻探工程(第三分册)[M].北京:煤炭工业出版社,1994.

[2] 袁志坚.提吊加浮力塞下管法在大口径瓦斯抽排孔的应用[J].探矿工程(岩土钻掘工程),2008,35(1):27 -29.

[3] 萧亚民.探矿工程专业标准体系的建立与展望[J].探矿工程,1999,(S1).

[4] 张祖培,殷琨,蒋荣庆,等.岩土钻掘工程新技术[M].北京:地质出版社,2003.

[5] 郭绍什,等.钻探手册[M].湖北武汉:中国地质大学出版社,1993.

[6] 屠厚泽.钻探工程学[M].湖北武汉:中国地质大学出版社,1988.

[7] 李天太.使用钻井水力学理论与应用[M].北京:石油工业出版社,2002.

[8] 胡辰光.钻探工程技术及标准规范实务全书[M].安徽合肥:安徽文化音像出版社,2003.