蓄能式液动潜孔锤的研究

刘国经

(昆明国经岩土钻掘技术研究所,云南昆明650034)

1 概述

液动潜孔锤是指以泥浆、含固相或不含固相的化学浆液或普通清水作为工作介质驱动的、潜入钻孔(或钻井)下部、将液能转化为机械能冲击钻具实现破碎岩石的一种钻探工具。液动潜孔锤的分类主要有正作用、反作用、双作用和复合作用等类型。蓄能式液动潜孔锤,在液动潜孔锤的分类中属于反作用类型。20世纪50年代以来,美国、苏联和我国都曾有人研制并应用过反作用类型的液动潜孔锤[1],后由于各种性能较好的双作用液动潜孔锤的出现,这些年来反作用液动潜孔锤用于岩心钻探、水井和工程钻井的报道很少见到。反作用类型液动潜孔锤与其它类型不同之处在于它不是由工作介质直接推动活塞冲击做功,而是由蓄能装置释放在活塞回程时积蓄的能量推动活塞冲击砧子做功。这类潜孔锤的特点是:(1)必须有蓄能装置;(2)消耗在潜孔锤内的液能90%以上作用于回程推动活塞压缩锤簧与阀簧蓄能和向潜孔锤外部排液;(3)能量利用率高,特别适合大冲击功、小泵量、低压降这类特殊的技术要求;(4)通常采用固体蓄能原件(例如金属弹簧)蓄能,因而它不受深井液柱压力或背压的影响。反作用类型液动潜孔锤所具有的上述优势,是其它类型液动潜孔锤,尤其是目前应用较多的双作用类型液动潜孔锤(例如射吸式、阀式双作用等)较难达到的。反作用液动潜孔锤之所以很少应用的原因与以往的反作用液动潜孔锤结构较复杂,易损件多[1],弹簧制造技术要求高和弹簧刚度大,疲劳寿命短等有关。

20世纪80年代末,曾有研究人员提出过岩心钻探用液动潜孔锤的能量利用率达到或突破35%的目标。90年代末,王人杰、苏长寿提出:液动锤将向大冲击功、高泵压、低排量方向发展新品种,研制单次冲击功按液动锤直径>25 J/cm的液动锤[2]。为了实现这些目标,笔者自1999年以来,持续10余年对蓄能式液动潜孔锤进行研究、实验、改进与完善,并设计出了直径75、95 mm的绳索取心液动潜孔锤,于2009年开始投放钻探生产现场进行井下试验,2013年底试验基本结束,开始推广应用。在此期间还完成了用于岩心钻探,水井和矿山钻井的直径为55、75、95、115、135、155、175、225 mm 等型号的蓄能式液动潜孔锤的设计、制造和台架与井下试验,并已在使用球齿钻头和牙轮钻头的全面钻进中取得了提高机械钻速>40%的明显效果。

2 蓄能式液动潜孔锤的基本结构及特点

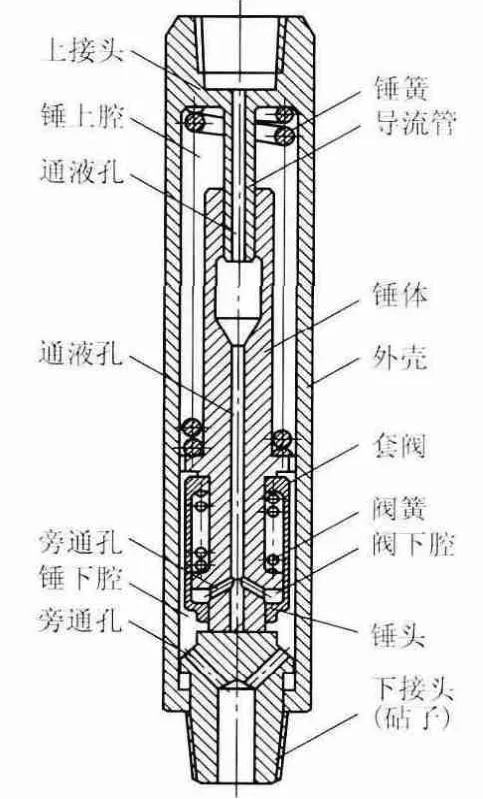

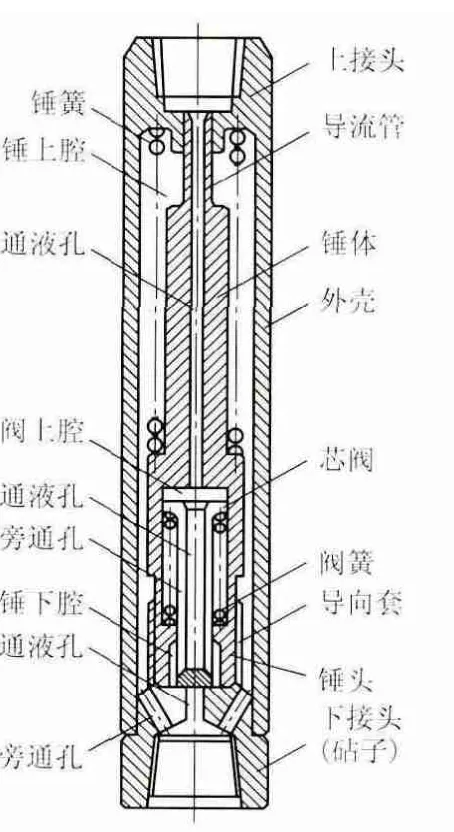

蓄能式液动潜孔锤目前已获得2项发明专利,其一专利号ZL200910094971.6,为套阀结构(如图1所示);其二专利号ZL201310468104.0,为芯阀结构(如图2所示)。现以芯阀结构为例,说明其结构和特点。

图1 套阀结构

图2 芯阀结构

2.1 基本结构

如图2所示,潜孔锤由上接头、外壳、导向套、下接头组成的外壳组件和导流管、锤体、锤头、芯阀、锤簧、阀簧组成的阀锤组件构成。阀锤组件既是控制机构(阀控机构)也是执行机构(差动活塞)。阀锤组件上部的导流管与上接头滑动密封配合,下部的锤头与导向套也是滑动密封配合,上述配合关系使阀锤组件在工作介质作用下,执行阀控机构和差动活塞两项功能以及运行时的导向作用。导流管的顶部至锤头底部有液流通道连通,阀锤组件与外壳之间为环状空间并与锤上腔连通。砧子中央有通液孔连通锤下腔和砧下腔,侧面有旁通孔连通砧下腔与锤上腔。

2.2 结构特点

(1)控制机构和执行机构为同一个构件,结构简单,功能上相互依存和制约,在同一个力作用下顺序运行,保持控制和执行过程切换准确,响应及时,不受井内水柱压力和背压变化影响,具有很好的动态特性。

(2)流道断面较大且呈直线,流通顺畅利于排液和泄压,减少液能损耗,同时也利于排砂,对泥浆有较好的适应能力。

(3)锤上腔与砧下腔之间连通,而且通道断面较大,有利于降低击锤时工作介质的流速,击砧阻力小。

(4)采用低刚度锤簧(通常为锤簧单圈刚度的1/30~1/40),不仅能有效地提高锤簧的疲劳寿命,还能在不升高峰值压强的状态下增大击锤冲击功和降低潜孔锤内腔工作介质的压力变化幅度,频率越高压力越稳定。

(5)锤簧预压量可调,不同参数的阀簧可调换,调整锤簧的预压量或更换不同参数的阀簧都能实现对潜孔锤工作压降、击砧冲击功和冲击频率等参数的调整。

(6)潜孔锤有轻型、中型和重型之分,可以适应不同设备条件和技术要求。

3 工作原理及工作特性

3.1 工作原理

如图2所示,启动前阀锤组件处于行程下限,由于锤簧有预压力阀锤组件的锤头紧紧地压住砧子上端面。启动由回程开始,工作液流自上接头进入导流管再经锤体和芯阀的通液孔与旁通孔进入锤下腔,并作用于芯阀使之封堵住砧子中央的通液孔,锤下腔液流被阻断,液压升高推动阀锤组件上升(即通常所谓的回程)并压缩锤簧与阀簧蓄能,当阀簧向上的压缩力大于工作介质作用于芯阀的下压力时,芯阀就会被阀簧迅速弹起,打开砧子中央的通液孔,压力液流经中央通液孔排出,锤下腔骤然降压,阀锤组件在锤簧弹力和自身重力加速度的作用下不断地加速冲向砧子,锤头击打到砧子时阀簧积蓄的能量已完全释放,芯阀在惯性力和排液推力的作用下迅速关闭砧子中央的通液孔,下腔液压再次升高,阀锤组件又进入回程,周而复始不停地冲击。

3.2 工作特性

(1)蓄能式液动潜孔锤的启动、举升与向下冲击都是在活塞对砧子有预压力的状态下进行的,而且预压力是整个击锤过程推力的主要部分。例如,若启动前锤头压在砧子上的预压力为1 kN(锤簧刚度和预压量均为已知,预压力可以准确的符合设定值),锤头离开砧子举升至回程上限,锤簧压缩力升至1.2 kN,也就是说,预压力1 kN是活塞回程压力增量0.2 kN的5倍;又如,锤簧预压力1 kN,终压力1.2 kN,锤簧推动锤体冲击砧子的平均推力为1.1 kN,比同等举锤峰值压力下预压力为零,终压力为1.2 kN,锤簧推动锤体冲击砧子的平均推力0.6 kN要大0.5 kN;也就是说预压力为零的平均推力只相当于预压力为1kN时的平均推力的54.54%。显然在峰值压力相等的情况下,锤簧有足够大的预压力比没有预压力的能量利用率和冲击功要大很多。这也正是蓄能式液动潜孔锤能量利用率高和冲击功大的原因之一。

(2)工作介质进入潜孔锤内做功过程主要在活塞回程,冲程时间短暂,回程吸收的能量占潜孔锤总耗能的90%以上。回程能量由3部分构成:锤簧蓄能;阀簧蓄能;锤上腔向砧下腔排液耗能。由于通道宽敞,瞬时排液量小,锤上腔至砧下腔的排液压降很小,能耗可忽略不计,因此回程能量全部由锤簧和阀簧吸收,分配的比例由结构设计时确定:锤簧大于75%;阀簧小于25%。由此可见锤簧吸收的能量占潜孔锤耗能总量的比例>2/3。若将冲程和回程未参与计算的能耗之和设定为潜孔锤总能耗的10%,则锤簧吸收的能量>67.5%,阀簧吸收的能量<22.5%。锤簧吸收的能量将全部在冲程释放,这就是蓄能式液动潜孔锤能量利用率高和冲击功大的另一个原因。

(3)差动活塞由于在有预压状态下启动,启动压降与正常运转时的压降十分接近,同时冲击砧子后阀门关闭产生的水击能量立即作用于活塞回程,由于水击能量及时被锤簧吸收,而且是一个弹性的吸收过程,不仅充分利用水击能量加快回程的初加速度,同时还使泥浆泵和输液管路的输出压力波动减弱,不会出现因压力大幅度地骤然升降引起管路的剧烈抖动,通常也不需要配置稳压罐。

(4)阀锤组件(差动活塞)的锤头(大活塞)与导流管(小活塞)的面积比最少也能达5倍(大小活塞面积比的倍数随潜孔锤直径的增大而增大)。差动活塞回程做功面积等于大、小活塞做功面积差。差动活塞回程瞬时排量与工作介质进入潜孔锤的瞬时泵入量相等,并且全部从钻头排出。差动活塞冲击时的瞬时排量与冲击速度相关,已知蓄能式液动潜孔锤的设计冲击速度为3~5 m/s,是回程速度的3~4倍或更多,因此瞬时排量也比回程时要大3~4倍或更多,这么大的瞬时排量若从钻头排出显然排液阻力会很大,然而击锤时增加的排量全部由砧子下腔经旁通孔返回到同步抽空的锤上腔,因此通过钻头的瞬时排液量不会因击锤而增大。

(5)冲击功的大小取决于锤簧蓄能的多少和击锤行程的长短;锤簧蓄能的多少与锤簧预压力的大小和活塞行程的长短相关,而与击锤活塞做功面积的大小、额定流量范围内工作介质输入流量的多少、差动活塞质量的大小没有直接关系。

(6)击锤过程始终处于加速度状态,而且初加速度与击砧终止时的末加速度相差很少,所以行程越大末速度也越大,这一点正作用液动潜孔锤是无法与之相比较的。

(7)蓄能式液动潜孔锤的启动流量可以很小,若按照零泄漏的理想状态,只要有工作介质流入,即使流量很小,只要能推动活塞蓄能就能启动,因为蓄能多少不受流量大小影响,这一特性可以满足小功率、超低频、大冲击功液动锤的设计要求。

4 研制与应用

本项目的研制是以台架试验为主要技术手段展开的,采用同规格同类型不同参数或同规格不同类型2种潜孔锤,直接在台架上进行运转对比。表1所列数据为同规格的蓄能式(TXY54轻型、中型)与射吸式(SX-54重型)两种54 mm口径液动潜孔锤的对比结果。其中TXY54型因结构受到直径的限制,是整个系列型号中能量利用率最低的一种;而冲锤质量10 kg的SX-54属重型,是系列型号中能量利用率最高的一种,即使如此,蓄能式的冲击功仍比射吸式的冲击功大9.2%和10.6%,能量利用率也比射吸式的高。

表1 击砧功率与液能利用率对比

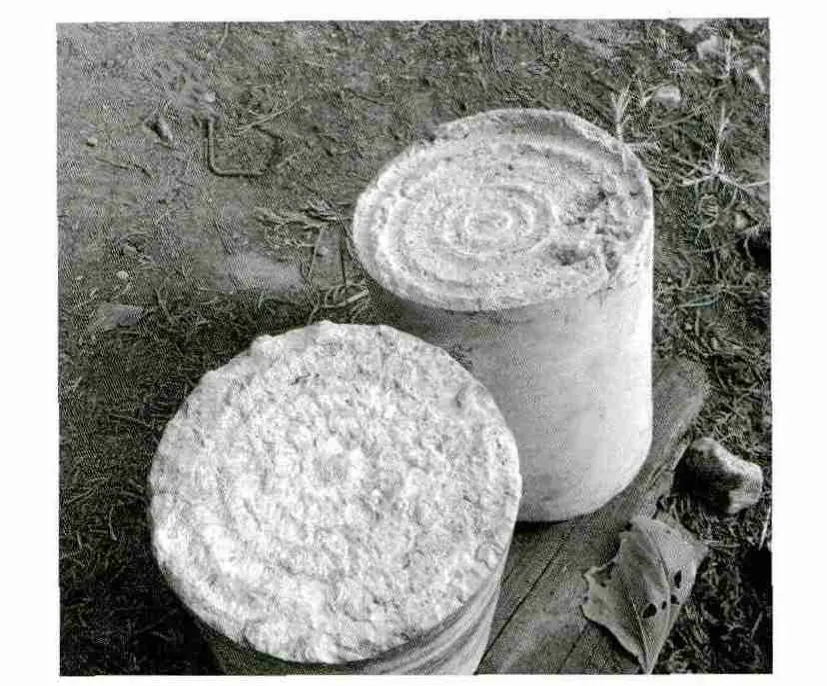

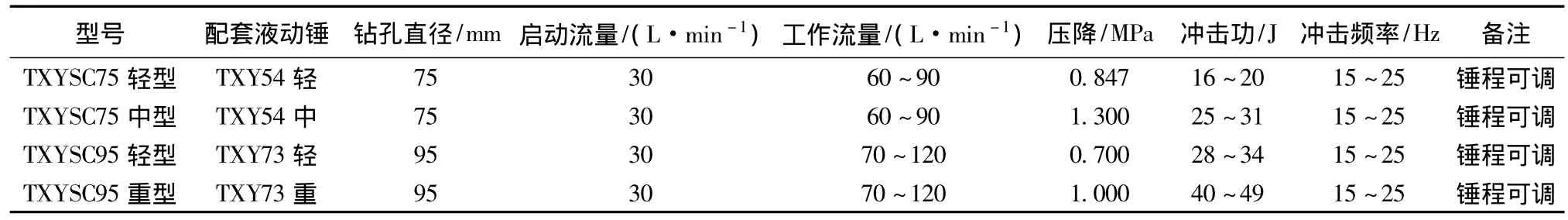

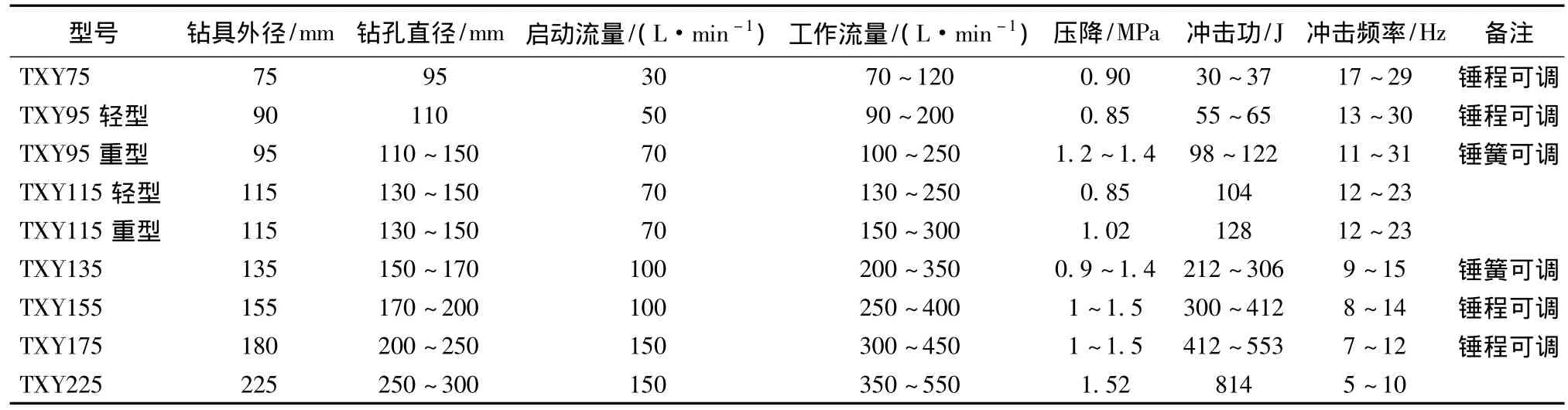

蓄能式液动潜孔锤的研制经历了一个较长的过程。在初始阶段,由于结构复杂只能用89 mm口径作试验,阀控机构简化后首先研制了直径54 mm的蓄能式液动潜孔锤,并设计制造出采用液压定位、悬挂、传功的投放打捞机构与液动潜孔锤构成75 mm绳索取心冲击回转钻具,2009年开始先后在云南、四川、甘肃等省少数钻探生产工地使用,2012年以来反馈的情况说明,蓄能式液动潜孔锤用于钻探生产是可行的,它能体现出冲击回转钻进的所有优越性,而且效果明显。卢成云在文献[3]中介绍了他们在金矿勘查中的使用情况,通过6个钻孔时效和回次进尺的统计数据对比,(在可钻性12级的石英岩中钻进)纯回转平均时效0.56 m,冲击回转平均时效1.6 m,冲击回转时效是纯回转钻进的2.85倍;在平均回次进尺方面,纯回转钻进为0.85 m,冲击回转钻进为1.9 m,冲击回转钻进是纯回转钻进的2.23倍。自2012年以来又有多个生产单位对直径为75、95、135、225 mm等型号的蓄能式液动潜孔锤,配接球齿钻头或牙轮钻头在石英砂岩一类的坚硬岩层中使用,也同样取得了机械钻速明显提高的效果,图3、图4就是 TXY135型液动潜孔锤配接150 mm球齿钻头全面钻进石英砂岩,然后用150 mm金刚石取心钻头钻取出来的球齿钻头钻进井底的照片。相关的技术参数如表2和表3所示。

图3 井底实物照片1

图4 井底实物照片2

表2 TXYSC系列绳索取心液动锤技术参数

表3 TXY系列普通蓄能式液动锤技术参数

5 存在的问题与改进

(1)蓄能式液动潜孔锤弹簧的疲劳寿命是这类潜孔锤必须解决的主要难点,TXYSC75和TXYSC95型两种型号绳索取心液动锤的锤簧与阀簧的疲劳寿命对比试验表明,弹簧的刚度、旋绕比、材料、热处理和工作频率等因素,对疲劳寿命都有程度不同的影响。例如:采用廉价的碳素弹簧钢丝,A型锤簧旋绕比6.54、刚度6.18 N/mm,B型锤簧旋绕比5.78、刚度12.55 N/mm,在冲击频率为30~35 Hz时的对比试验结果:A型疲劳寿命比B型平均长4.21倍;又如:规格相同的阀簧,不锈钢弹簧钢丝绕制的比碳素弹簧钢丝绕制的疲劳寿命至少长3.34倍(实验结束后不锈钢丝阀簧仍然完好)。本轮对比试验,碳素弹簧钢丝绕制的锤簧疲劳寿命为104 h;不锈钢弹簧钢丝绕制的阀簧疲劳寿命>85 h(累计工作85 h后仍然完好)。试验结果说明:弹簧的结构、材料、技术参数、热处理及表面处理等方面,选择是否合理,直接影响到弹簧的疲劳寿命,上述因素通过试验优选后,是可以进一步延长疲劳寿命的,尤其锤簧的疲劳寿命可延长的空间更大;随着潜孔锤直径增大和冲击频率降低,锤簧与阀簧的寿命更可以成倍延长。

(2)液动锤在工况恶劣的井底作业,整机使用寿命相对较短,假若液动锤弹簧寿命能延长到发动机气门弹簧寿命的1/4应该就够了。其次,弹簧售价不高,安装、拆卸简单,作为易损件配备适当数量的备用件,是能够维持正常使用的。

(3)区别于反作用液动潜孔锤必须采用大刚度锤簧的已有概念和技术思路[4],蓄能式液动潜孔锤采用小刚度锤簧,并制订出适合液动潜孔锤结构特点的锤簧、阀簧设计原理,不仅疲劳寿命已经能基本满足正常生产需要,而且还为进一步提高疲劳寿命做好了技术上的准备工作。

6 结论

(1)采用小刚度、大预压量锤簧是蓄能式液动潜孔锤极具价值的结构特点。

(2)蓄能式液动潜孔锤实现了低能耗、小排量、高能量利用率和大冲击功的目标。

(3)蓄能式液动潜孔锤的结构和性能参数能够满足岩心钻探和不取心全面钻进的水井与工程钻井的工作要求。

(4)蓄能式液动潜孔锤研制成功,为使液动潜孔锤的能量利用率突破35%和实现“单次冲击功按液动锤直径每厘米大于25 J”的目标,迈出了有实用价值的一步,将会在今后的推广应用中不断地改进与完善,取得良好的经济效益和社会效益。

[1] 王人杰,蒋荣庆,韩军智.液动冲击回转钻探[M].北京:地质出版社,1988:155-162.

[2] 王人杰,苏长寿.我国液动冲击回转钻探的回顾与展望[J].探矿工程,1999,(S1):140 -145.

[3] 卢成云,邱顺兵.绳索取心冲击回转钻进工艺在独狼沟金矿勘查中的运用[J].探矿工程(岩土钻掘工程),2013,40(5):35-37.

[4] 赵洪激,董家梅.阀式反作用液动冲击器参数计算及性能分析[J].中国海上油气(工程),1995,7(3):21 -26.

[5] 殷琨,菅志军,蒋荣庆.大冲击功液动锤的研究及应用[J].探矿工程,1996,(4):8 -10.

[6] 谢文卫,苏长寿,孟义泉.YZX127型液动潜孔锤的研究及应用[J].探矿工程,2003,(S1):276 -281.

[7] 许勤,黄园月,田祥友.液动冲击器的研究现状及发展趋势[J].工程机械,2010,(41):54 -60.

[8] 付加胜,李根生,田守嶒,等.液动冲击钻井技术发展与应用现状[J].石油机械,2014,42(6):1 -6.

[9] 王建华,苏长寿,左新明.深孔液动潜孔锤钻进技术研究与应用[J].勘察科学技术,2011,(6):59 -64.