无碳小车的机械结构设计❋

豆龙江,詹长庚,庞晨露,万书亭

(1.华北电力大学 (保定)机械工程系,河北 保定 071003;2.河北工业大学 能源与环境工程学院,天津 300130)

0 引言

竞赛小车依照现代工程师的标准,注重设计的巧妙、制作的精良、调试的可靠性。针对第二届全国大学生工程训练综合能力竞赛主题“无碳小车”的要求,对无碳小车的机械结构进行了创新性设计。与其他类似的模型小车相比,本小车更注重能量的利用、车体结构的稳定性。采用的曲柄摇杆机构涉及了诸多数学理论的验证,且使小车控制转弯更省力,小车躲避障碍物的周期容易实现与控制,亦降低了整车质量。

1 小车的结构设计

图1为以重力势能驱动的具有方向控制功能的自行小车结构示意图。

图1 无碳小车示意图

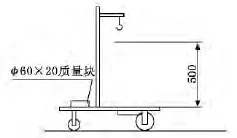

驱动小车行走及转向的能量根据能量转换原理由给定重力势能转换而来。给定重力势能为5J(取g=10m/s2),竞赛时统一采用质量为1kg的重块铅垂下降而获得,落差为(500±2)mm,同时小车需要载着一质量块(Φ60×20的实心圆柱型钢件)行驶,绕过直线布置的每隔1m放置1个障碍物的弹性障碍圆棒,并保证质量块和重块随车行走而不掉落。竞赛以小车前行距离的远近以及避开障碍的多少来综合评定成绩。小车自动行走路线如图2所示。

图2 小车自动行走路线

1.1 小车的动力机构设计

将重块的重力势能转换为小车动能的方案很多,但是考虑到小车的质量以及选用材料和地面之间摩擦力的不确定等因素,所以需反复调试。为方便调试和更改,决定采用绳轮机构,如图3所示。

图3 小车动力机构的设计

为减少能量损失,采用了高强度的尼龙线。由于绕线轮转动的圈数决定了小车的行驶距离,因此为增加驱动轮转动的圈数,在绕线轮和驱动轮之间加设一组齿轮,传动比为25∶14。

绕线轮在整个装置中起到重力势能到动能转换的桥接作用,绕线轮的粗细决定了小车前进的距离和运行的速度。由于小车起步时应处于加速状态,当达到一定的速度时过渡为匀速行驶,因此绕线轮的直径也由大到小呈缓慢变化。

1.2 小车的行驶机构设计

小车行驶时的阻力由驱动轮与地面的摩擦力决定,使用合适的材料将车轮与地面的摩擦力降至最低才能保证小车的行驶距离,因此驱动轮的材料选用硬铝。

在保证刚度的前提下,为减小质量采取了设置减重孔的办法。由于驱动轮的直径大小直接影响了转向机构的周期以及小车对地摩擦力的大小,而在设计之初驱动轮的直径为Φ120mm,试验发现由于原材料的限制,小车在行驶过程中加速度较大,出现了左右晃动的情况,最终将驱动轮的直径设计为Φ150mm,小车行驶平稳。驱动轮的结构如图4所示。

图4 驱动轮的结构示意图

小车需要转向,根据转动方向的不同,两后轮会在转向时产生速差。因此,设计小车左轮为驱动轮,右轮为自由轮,保证了小车的平稳行驶。

1.3 小车的转向机构设计

转向机构的动力起初采用了齿轮传动,因为在常用的机械传动中,齿轮传动的效率最高,但在实际应用中发现,齿轮传动不方便调整小车的行走周期。经过研究最终采用了摩擦传动,即通过橡胶圈与圆盘的摩擦来提供驱动圆盘的动力,这样可通过改变驱动轮的直径方便地调整小车的行走周期。

小车的转向通过曲柄摇杆机构来实现,见图5。转向过程要确保小车前行时按照1m绕一个桩的周期要求,则要适当调整最大转向角,最大角又受曲柄长度、连杆长度和摇杆长度等因素的影响。为方便调节,首先确定曲柄长度a,然后将连杆长度和摇杆长度设计成可调的。连杆长度的调节通过粗调和细调两种调节方式来实现,即在连杆的一端设置不同位置的定位孔与曲柄连接实现粗调,而在连杆的另一端通过螺纹连接实现细调,通过螺纹转动的角度来改变连杆长度,而摇杆的长度通过调节转盘机构来实现。

图5 曲柄摇杆机构示意图

在平面曲柄摇杆机构中,传动角γ的大小标志着传动性能的好坏,传动角越大对机构传动性能越有利。为了使机构具有良好的机械性能,要求机构的最小传动角必须大于其许用值。

按最小传动角设计行程速比数K=1(α1=180°)的曲柄摇杆机构。根据已知的α1,φ及选定的最小传动角γmin和β角,然后查表并结合下列公式计算连杆和摇杆的长度。

其中:b为连杆长度;c为摇杆长度;d为机架长度;φ为摇杆C两极限位置间的夹角。通过计算最终确定的机构尺寸为:a=29mm;b=193mm;c=75mm;d=190mm。

1.4 小车的稳定性设计

影响小车稳定性的因素较多,其中支撑架的刚度、底板的结构和整体重心高度对小车的稳定性影响较大。

小车在左右转向时,重块会随之晃动,支撑架若不牢固将会导致小车的重心偏移,随之影响小车的压力、摩擦力,甚至发生侧翻现象,不仅降低了小车的稳定性,还造成能量损失,因此小车支撑架的设计应合理、刚度应足够强。支撑架结构示意图如图6所示。

支撑架应选取强度高、弹性小、质量轻的原材料,在产生弯矩的位置优化设计,减少误差,保持稳定。

图6 支撑架结构示意图

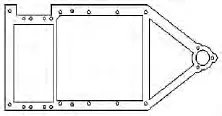

1.5 小车的底板结构设计

底板作为小车的载体,与其他结构相连接,是无碳小车极其重要的结构部件,因此底板的结构设计必须合理、巧妙。考虑到小车承重较小,将底板设计成框式结构。为避免底板发生振动造成能量损失,将边框横截面设计成T字型。边框的宽度为10mm,厚度为4 mm,这样小车的刚性得到了保证。

底板的宽度决定了两后轮的轴距,由于小车一直在做曲线运动,因此两轮行走时存在速差。轴距的大小影响两轮差速的大小以及运行的平稳性。轴距太小会降低小车运行的平稳性,轴距太大又会加大转向难度。所以综合考虑以上因素,将底板的宽度设计为105mm,长度设计为220mm。小车底板结构示意图如图7所示。

图7 小车底板结构示意图

重块的落差为500mm,为降低整体小车的重心要求重块的起始高度尽可能低,所以将重块托盘设计在底板下面并处于曲柄摇杆机构连杆的上面,托盘设计成镂空结构且其四角用螺栓与底板连接。

2 总结

本文设计的无碳小车利用绕线牵引实现驱动轮转动,利用摩擦传动为转向机构提供动力,利用曲柄摇杆机构实现前轮的转向。实践证明该无碳小车机构设计合理、巧妙,性能优越,小车行驶平稳,创造了绕桩40个的记录,远远高于全国参赛队平均绕桩11个的成绩,并取得了全国第一的优异成绩。

[1]王斌,王衍,李润莲,等.“无碳小车”的创新性设计[J].山西大同大学学报,2012,28(1):59-62.

[2]刘广,曹恺,刘剑桥.无碳小车设计[J].企业技术开发,2011,30(13):110-111.

[3]白雪,唐鹏达.机械传动无碳小车的设计构想[J].工业设计,2011(8):145.

[4]赵亮,吴军,郑小军.纯机械传动无碳小车创新设计[J].科技信息,2013(1):204.

[5]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2001.

[6]冀晓红.按最佳传动性能设计曲柄摇杆机构[J].机械设计与制造,2009,6(6):83-84.