废气涡轮增压器叶片模态特性的探究

殷 勍,易圣先

(中北大学 机械工程与自动化学院,山西 太原 030051)

0 引言

随着现代社会对于能源紧张问题的认识越来越深刻,以及我国节能减排战略的逐步推行,废气涡轮增压器以其自身增加功率和扭矩并减小排放的优势,在机动车上已得到越来越广泛的应用。如何设计出更稳定的废气涡轮增压器已成为各大汽车厂商追逐的技术目标。

增压器的核心是其转子系统,转子系统由废气涡轮、压气机叶轮、转子轴及轴承构成。发动机排气管排出的带有高能量的尾气推动涡轮旋转,进而通过转子轴带动叶轮旋转,将空滤带来的新鲜空气压缩后送入气缸之中,增大气缸中的空气密度,进而提高效率。由于废气涡轮增压器固有的迟滞效应,常常被人们诟病反应速度慢,故近年来对其叶轮叶片的性能改善成为了研究热点。叶轮尺寸、材料、角度等是影响废气涡轮增压器效率的重要因素。

在增压器叶片高速旋转时,常常会出现由于振动而导致叶片损坏的现象。究其原因是由于叶片较薄以及过度的前掠或后掠,使其重心偏离叶根截面中心,在高速旋转下产生的离心力和不均匀流场造成叶片升力变化,激发了叶片振动,当激振力的频率与叶片的固有频率相等或成整数倍时,叶片就会发生共振[1],引起叶片损坏,甚至造成难以挽回的损失。因此,对涡轮增压器叶片进行模态特性研究,可为防止其产生共振及其下一步的优化设计打下较好的基础。

1 叶片的建模

由于叶片结构复杂,故本文采用三维坐标仪测量叶片曲面,这样所得到的数据精度较高;将得到的数据导入三维建模CAD软件中进行建模,分别得到如图1、图2、图3所示的涡轮叶片、压气机大叶片和压气机小叶片。

图1 涡轮叶片

图2 压气机大叶片

图3 压气机小叶片

2 振动基础理论

根据振动学理论[2],多自由度无阻尼系统的自由振动方程为:

其中:[M]为质量矩阵;{x··}为节点加速度向量;[K]为刚度矩阵;{x}为节点位移向量。

对式(1)求解就可得到叶片的振动模态,在此,我们将模型简化,其上任何部位的振动均为相同的简谐振动,可解得:

其中:Ks为考虑离心力作用后的微分刚度矩阵;φi为第i阶特征向量;ωi为第i阶自振频率。

3 叶片的有限元计算

3.1 材料参数

涡轮叶片的材料选择铸造合金钢,其特点是线膨胀系数变化小,它的密度为7 740kg/m3,泊松比为0.25,弹性模量为189GPa。压气机叶片的材料选择铝合金,其线膨胀系数同样变化小,它的密度为2 690 kg/m3,泊松比为0.3,弹性模量为69 900Pa。

3.2 网格划分

由于压气机涡轮叶片特殊的对称性,故本文采用小单元体分析的方法,即对单个叶片进行分析。废气涡轮叶片网格采用自由网格划分,可得单元体4 350个;压气机叶轮叶片采用自由网格划分,大、小叶片单元体的数目分别为3 453个、751个。3种叶片均固定根部约束,边界条件分别见图4、图5、图6。

图4 涡轮叶片约束

图5 叶轮大 叶片约束

图6 叶轮小 叶片约束

3.3 压气机涡轮叶片的模态分析及固有频率

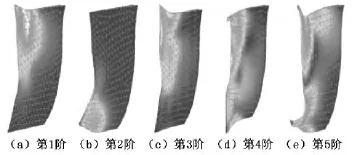

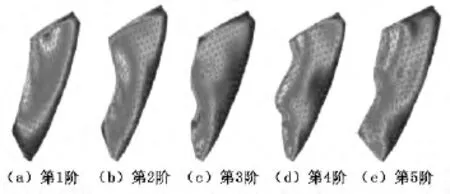

模态分析时,模态提取采用分块Block Lanczos方法,该方法计算精度高、计算速度快[3]。涡轮叶片的前5阶模态振型图如图7所示。

图7 涡轮叶片的前5阶模态振型图

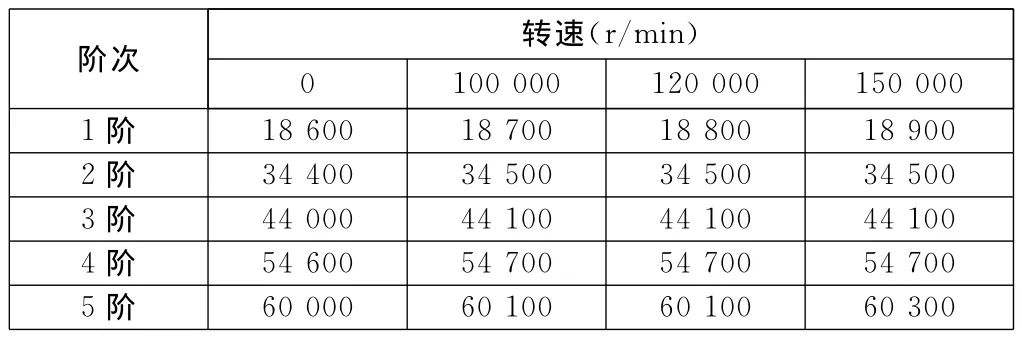

表1为涡轮叶片在不同转速下的前5阶固有频率值。

表1 涡轮叶片在不同转速下的固有频率值Hz

3.4 压气机叶轮叶片模态分析及固有频率

压气机叶轮大叶片的前5阶模态振型图如图8所示。表2为压气机大叶片在不同转速下的前5阶固有频率值。

图8 压气机叶轮大叶片的前5阶模态振型图

压气机叶轮小叶片的前5阶模态振型图如图9所示。表3为压气机小叶片在不同转速下的前5阶固有频率值。

表2 压气机大叶片在不同转速下的固有频率值Hz

图9 压气机叶轮小叶片的前5阶模态振型图

表3 压气机小叶片在不同转速下的固有频率值Hz

由表1~表3分析可得:在相同的固有频率条件下,涡轮转速是和其频率呈正相关的。

4 增压器叶片的振动特性

4.1 压气机叶片的共振特性分析

[4]可知,压气机叶片的频率要满足:

该型废气涡轮增压器最高转速为150 000r/min,基频为2 500Hz,可知其满足式(3)条件。

由下式可求出压气机叶片的激振频率:

叶轮转速n的范围为100 000r/min~120 000 r/min,j=1,2,3,…。可得激振频率为8 363Hz,16 967Hz,…。由表3可知压气机小叶片在高阶状态下频率很高,这里只考虑压气机叶轮大叶片。由表2可知,大叶片在工作转速范围内会发生共振。

4.2 涡轮叶片共振特性分析

利用式(4)计算可得,涡轮的激振频率为16 666 Hz,20 000Hz,33 332Hz,40 000Hz,…。比照涡轮的激振频率和表1中的固有频率,可知涡轮在工作转速范围内存在共振的现象。

5 结论

综上分析可知,该涡轮增压器叶片的尺寸应该更改,以减小不均匀度,从而避免叶片发生共振现象,降低由于叶片振动造成损坏的几率。

参考文献:

[1]陈朝辉,张韦,王成,等.涡轮增压器叶片模态特性分析[J].昆明理工大学学报,2008,33(4):30-33.

[2]徐稼轩.结构动力分析的数值方法[M].西安:西安交通大学出版社,1993.

[3]马玉星,李惠彬,王一棣.涡轮增压器叶片振动分析[J].振动、测试与诊断,2005,25(2):131-133.

[4]玉梅.涡轮增压器转子动力分析[J].航空制造技术,2004,18(4):92-94.