霍尔式轮速传感器功能测试系统设计

殷苏民,陆文俊,江 煜,朱锦萍,王祖声

(江苏大学机械工程学院机械电子工程系,江苏镇江 212013)

0 引言

随着汽车技术的迅速发展,防抱死制动系统(ABS)已广泛应用在各类汽车上,而轮速传感器准确检测车轮速度是ABS正常工作的前提条件[1]。因此,为保证产品质量,生产厂家对轮速传感器性能参数的检验已成为必不可少的一个环节。如果采用常规方法,采用不同设备进行分项测试,存在可靠性差、检出率低、测试效率低等问题,不利于批量生产[2]。所以,设计一种高效率、高性能、经济方便的新型测试系统是十分必要的。

根据轮速传感器测试要求和参数,本文提出了一种以工控机、数据采集卡、数字I/O卡、LCR测量仪、伺服电机等为硬件平台,以LabVIEW为软件平台的轮速传感器功能测试系统。该系统具有数据采集、参数设置、自动检测等功能,系统检测效率高、可靠性好、操作简单且实用性强。经实际调试应用,效果良好,测试速度达到了10.5s/pcs,大大提高了测试效率,并且更好地保证了产品的质量。

1 测试系统

1.1 传感器

轮速传感器目前主要有电磁式(被动式)和霍尔式(主动式)2种。相对于电磁式轮速传感器,霍尔式轮速传感器有以下优点:工作间隙大;低速性能好、响应频率高,能完成接近零速检测;尺寸小,质量轻,对外界磁场抗干扰性强等[3,4],因此,得到了越来越广泛的使用。主动式轮速传感器结构如图1所示,霍尔芯片集成了霍尔元件、信号放大器和信号处理电路,通过H形端子与芯线连接。一个永磁铁被安装在集成电路上方用来产生恒定磁场,当测试齿轮转动时,通过IC的磁通量就会发生连续的变化。

图1 主动式轮速传感器结构图Fig 1 Structure of active wheel speed sensor

1.2 测试内容

根据生产实际测试要求,需要测试传感器的如下电学功能参数:

1)高低电流值:指轮速传感器输出脉冲信号的导通电流值(高电流)和关断电流值(低电流);

2)高低电流比:指导通电流和关断电流的比值;

3)高低脉冲时间:指一个周期内输出脉冲信号中高电平和低电平的持续时间;

4)占空比:指高电平在一个周期之内所占的时间比率;

5)电容值:霍尔芯片中为了提高电磁兼容性而封装的电容的值。

1.3 测试原理

主动式轮速传感器是利用霍尔原理工作的,测试原理如图2所示。测试轮是一个刚性脉冲圈,等间距分布着48个相等齿高和齿宽的齿。轮速传感器中封装有霍尔芯片和永磁铁,霍尔芯片位于测试轮和永磁铁之间,能够检测齿经过传感器时所引起的磁通变化。当测试轮转动时,轮速传感器会受到测试轮的激励,交替变化的齿隙会引起恒定磁场中的相应波动。磁通量的连续变化产生相应的信号,再通过信号放大和调理转换成输出电流信号的脉冲沿。轮速数据以方波脉冲的形式作为外加电流来传递,脉冲频率与轮速呈比例,而且能一直检测到车轮几乎停止(0.1 km/h)。在测试电路中,可使用75 Ω的采样电阻器以使其转换为电压波形,再用数据采集卡进行采集。

图2 测试原理图Fig 2 Testing principle diagram

2 测试系统设计

2.1 测试系统硬件设计

根据测试项目要求搭建的轮速传感器测试系统,主要由工控机、数据采集模块(数据采集卡、GPIB卡、LCR测试仪)、运动控制部分(数字I/O卡、伺服驱动器、伺服电机)和人机交互部分组成,其连接见图3。

2.1.1 工控机

工控机是测试系统的核心,也是测试软件的载体,其运行的稳定与否直接关系到测试工作能否可靠进行。系统采用研华的IPC—610工控机,结构紧凑,扩展灵活,具有良好的稳定性,适于在工业环境中使用。测试中负责处理LCR测试仪测量的数据和数据采集卡采集的数据,并将结果显示在软件界面上。

图3 硬件系统连接图Fig 3 Connection diagram of hardware system

2.1.2 数据采集模块

数据采集卡主要完成对传感器输出信号数据的采集。系统选用凌华PCI—9816数采卡,通过容量为512 MB板载内存存储数据波形,以供工控机处理。该卡具有4通道同步单端模拟输入,并配备了4个高线性度的16位A/D转换器,每通道采样率最高可达20 MSPS。在实际测试中经过验证,可以很好地满足系统的精度要求。

GPIB通信协议转换卡安装在工控机中,用于连接LCR测试仪和工控机,从而实现信息的发送和接收。其中的LCR测试仪选用安捷伦LCR 4263B,用于测量传感器中的电容值,它能快速准确地通过GPIB线缆传输测试数据,测试频率可达100 kHz。

2.1.3 运动控制部分

测试过程中,伺服电机带动测试轮转动,负载小。选用施耐德Lexium 23系列超低惯量伺服驱动器和伺服电机,可以满足要求。采用伺服位置控制方式,通过数字I/O卡向伺服驱动器的/PULSE,PULSE和/SIGN,SIGN口输出脉冲信号,以控制伺服电机的速度和方向。

2.1.4 人机交互部分

人机交互由键盘、鼠标和显示器组成,能完成产品型号输入、测试软件调用、测试结果显示、电机启停控制等功能。

2.2 测试系统软件开发

2.2.1 软件功能与界面

测试系统软件采用LabVIEW作为开发平台,人机交互界面友好,功能强大,其主要功能包括传感器参数数据采集、实时显示、自动存储、分析计算和自动判断、错误显示,对测试过程和步骤进行自动化控制[5~6]。

根据生产实际分析,本测试软件分为5个部分:

1)载入测试文件:输入产品型号,载入对应的测试文件,准备开始自动测试。

2)校准模式:连接信号源和标准电容,用以校准并显示结果。

3)波形显示分析:显示并分析数据波形。

4)手动模式:手动控制继电器,信号灯和伺服电机。

5)自动测试模式:产品自动测试与结果显示。

其中,自动测试模式直接用于生产中轮速传感器的测试,界面由5个模块构成:结果显示、参数显示、数据统计、测试状态和产品不良提示。在测试结果显示模块中,可显示测量到的各参数的值,以及各参数允许的最大值和最小值,通过比较用以判断是否通过测试。在测试参数显示模块中,可显示产品型号、工装型号和测试节拍。在测试数据统计模块中,可实时显示产品不良数、产品通过数、测试产品总数等信息。在测试状态模式中,可实时显示测试过程中的各个状态,以方便实时监控。在测试不良提示模块中,可显示产品测试不良的类别和个数,以供技术人员监控产品质量,若出现较多测试不良,可及时采取措施,保证产品质量。

2.2.2 软件流程

测试软件流程图如图4所示。测试前,软件先搜寻插入工控机的板卡,若搜寻成功,软件加载相应驱动并初始化,以做好测试前的准备。再输入产品型号,更换工装和校准测试轮位置,通过扫描枪扫描工装二维码确认换型状态以后,按下开始按钮开始测试。测试过程中,软件会响应触发事件逻辑执行各个VI,从而完成整个测试。通过GPIB卡和GPIB电缆传送执行指令,驱动LCR测试仪,完成对电容的测量;数据采集卡通过高频信号线,采集轮速传感器输出电流在电阻器两端的电压脉冲信号。所有项目测试完成后,软件根据各个项目的测试结果与各测试项目标准参数进行比较,判断产品是否合格,并显示在自动测试界面上。测试通过,需要手动进行热刻印打标;测试不通过,需要把报废品放入废料盒,并通过光电传感器检测,否则,不能进行下一次检测。每一组测试,软件还会统计不良品数和测试节拍,并实时显示测试状态。测试完成后,项目测试数据和测试结果会自动存储到硬盘里,以方便技术人员查看和产品质量分析。

图4 测试软件流程图Fig 4 Flow chart of test software

3 测试举例

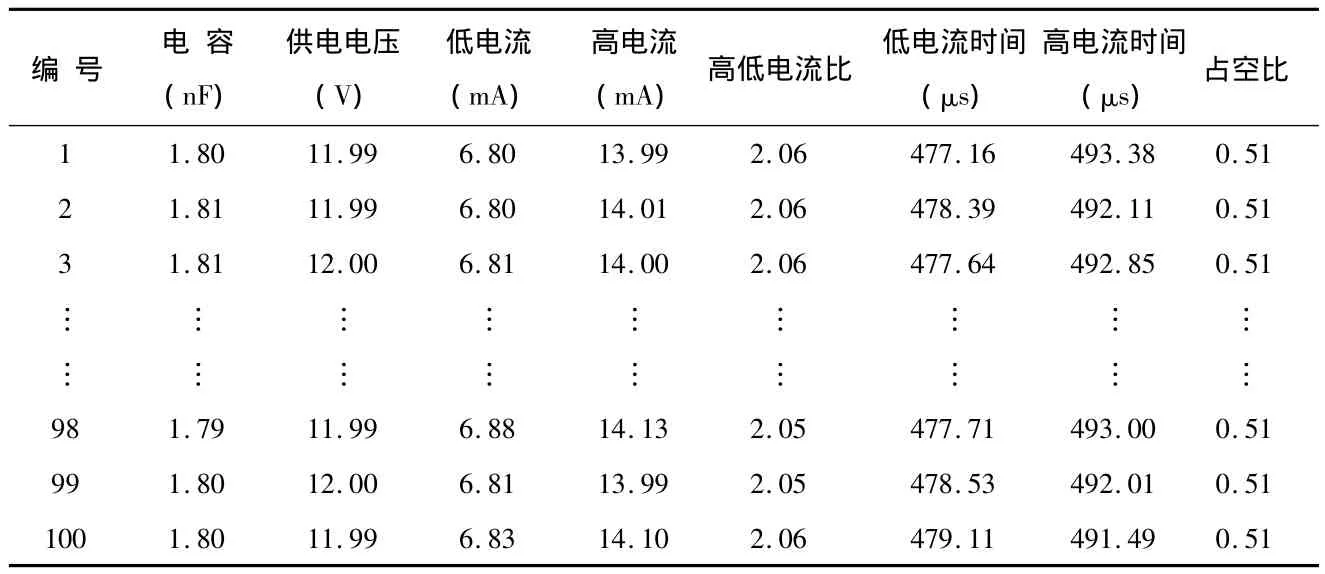

在正常生产环境下对DF11S型汽车轮速传感器共100只产品进行了测试,测试结果如表1所示。

表1 轮速传感器测试数据表Tab 1 Test data table of wheel speed sensor

从表中数据可以看出:本测试系统测得的数据具有一致性好、精度高、稳定性好等特点,证明了该测试系统的设计满足要求。

4 结束语

本文设计了一种基于LabVIEW的汽车轮速传感器功能测试系统,实现了对轮速传感器电学功能的自动测试。通过生产现场对产品连续大批量的测试,所得数据准确可靠,证明了系统的高稳定性。测试精度达到0.1%,测试速度达到10.5 s/pcs,满足了生产中对测量的快速和高精度要求。本系统人机接口良好,运行稳定可靠,减少了人工因素的影响,保证了产品出厂合格率在100%的水平,满足了现代化生产对测试的要求。

[1]孙 骏,陈彦夫.汽车 ABS轮速传感器性能测试系统的实现[J].电子测量与仪器学报,2009,23(3):105-109.

[2]陈欣然,赵 磊,王文平,等.基于LabVIEW的霍尔式轮速传感器测试台设计[J].物联网技术,2011(8):50-52.

[3]林绍华.霍尔传感器原理及在车速传感器中的应用[J].轻型汽车技术,2003(12):14-16.

[4]李建秋,赵六奇,韩晓东,等.汽车电子学教程[M].3版.北京:清华大学出版社,2011:35-45.

[5]田锦明,龚成龙,纪连海,等.基于LabVIEW的汽车轮速传感器测控系统设计[J].仪表技术与传感器,2010(6):21-24.

[6]周 菊.ABS霍尔式轮速传感器磁体测试技术研究[D].南京:南京林业大学,2011:48-53.