高炉改造为喷粉熔融冶炼炉的可行性探讨

供稿|徐书刚, 陶立群 / XU Shu-gang, TAO Li-qun

熔融还原发展基础

国家产业政策鼓励非焦煤炼铁的研发和推广,高炉向大型化发展导致450 m3以下的高炉即将完全被淘汰,有些钢铁企业受资源和品种所限制建1000 m3以上大型高炉不具备条件,特殊矿产资源利用如高铁锰矿的高炉法富锰渣生产,红土镍矿的高炉冶炼工艺,在小高炉淘汰后需要熔融还原炼铁工艺技术延续生产。

喷粉熔融冶炼炉工艺属于熔融还原炼铁,借鉴了COREX、FINEX和HIsmelt等工艺技术成功方面,而且中小高炉可以低投资改建成喷粉熔融冶炼炉,以更低的生产成本保持铁水生产。

高炉与喷粉熔融冶炼炉工艺特点

高炉的优势与缺陷

高炉工艺已经发展到系统完善而且精确,各种辅助技术与材料齐备,使整体高炉炼铁工艺系统完善而复杂。

高炉整体系统除了高炉本体设施,还需要热风炉、高炉矿槽、煤粉喷吹、炉前渣铁排放、煤气净化等多个分系统为高炉本体服务。

富矿粉和精矿粉要生产成烧结矿和球团矿,生产烧结矿和球团矿都配备专门的生产车间,每吨烧结矿需要无烟煤50 kg。焦化厂炼焦从配煤到成品焦炭,都配备了很复杂的设备,每炼1 t焦炭需要1.35 t洗精煤,每吨洗精煤需要1.55 t原煤,所以每炼1 t焦炭需要2.10 t原煤。

高炉工艺其设计、设备、原燃料供应和铁水炼钢等所有环节都已经成熟,建设高炉只是资金问题。高炉技术人员的操作技术非常成熟,各种技术参数达到世界通用,建设高炉不必考虑技术人员的问题。

但是高炉也存在致命缺陷,如果没有焦炭作为高炉燃料,所有的高炉工艺优势都不存在,而且随高炉不断大型化,对焦炭理化性能的要求越来越高,冷强度指标M40要求高于80,还有反应性和反应后强度要求。

熔融还原有优势但是工艺基础差

熔融还原的优势是使用各种煤炭或者含C、H物质作为燃料,其铁矿粉或者矿石入炉前准备工艺与高炉对入炉原料要求有很大差别,熔融还原对原燃料条件有更宽的适应性。

熔融还原工艺技术基础差,只有COREX、FINEX和HIsmelt进行实际生产,其他都是理念的提出,几乎没有实际应用。

熔融冶炼工艺投资与建设费用都没有参照,生产技术人员也极其稀少,炉前操作工人对生产工艺不熟悉。

喷粉熔融冶炼炉工艺

喷粉熔融冶炼炉工艺流程

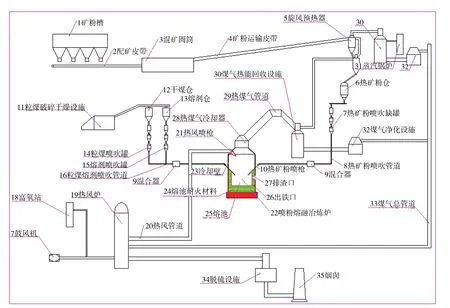

喷粉熔融冶炼炉工艺借鉴了COREX、FINEX和HIsmelt等工艺技术成功方面,而且可以在中小高炉基础上,低投资改建成喷粉熔融冶炼炉,图1为喷粉熔融冶炼工艺流程图。

喷粉熔融冶炼炉

喷粉熔融冶炼炉是一个立式冶炼炉,冶炼炉下部为液态渣铁熔池,在该区域铁氧化物被C和H2还原,燃料煤被热解为C、H、N、O等物质。熔池中物化反应释放出的CO、H2以及喷吹载体的N2喷涌而起,形成“渣液喷溅”,将炉渣铁滴的熔融物质喷溅到中部空间。

喷粉熔融冶炼炉上部为燃烧区域,1200 ℃的富氧热风通过水冷热风喷枪以250~300 m/s风速鼓入,热风中的O2与熔池产生的CO、H2进行二次燃烧。

二次燃烧能量的大部分传输到“渣液喷溅”中的炉渣和铁滴中,使“渣液喷溅”中的炉渣和铁滴的温度上升约5~10 ℃,从而将燃烧的热能带回到下部熔池中。

喷粉熔融冶炼炉工艺原燃料入炉采用的是喷吹工艺,利用3套喷吹系统将含铁原料、煤和熔剂喷吹到主喷吹管路,在混合器中混合均匀后,通过水冷喷枪喷入熔池。

旋风预热器对入炉矿粉进行预热和预还原,预热后的矿粉温度高于800 ℃,预还原度高于15%。

造渣所需要的熔剂进行焙烧,喷吹粒度要求<6 mm。含铁料中的脉石、煤中的灰分和熔剂在熔池中形成熔渣,其熔渣含FeO比高炉渣会高些。

喷粉熔融冶炼炉熔池钢甲设置光板冷却壁,内衬高铝尖晶石和镁铬砖砌筑,就目前高炉炉缸及炉底耐火材料技术,也可以采用高密度碳砖加陶瓷杯结构。

喷粉熔融冶炼炉所冶炼的铁水通过熔池底部出铁口每2~3 h定期排放,液态炉渣则由专门设置的出渣口定期排出。

工艺过程的热煤气产出率是每吨铁2000 m3,煤气热值2900 kJ/m3,热煤气通过喷粉熔融冶炼炉冷却器从1450 ℃降至1000 ℃。

部分热煤气出冷却器后进入旋风预热器,旋风预热器排出的煤气再经过比肖夫系统洗涤除尘,其他热煤气通过余热锅炉回收热能,然后净化供给余热锅炉和热风炉进行燃烧,图2为喷粉熔融冶炼炉工艺示意图。

高炉改造为喷粉熔融冶炼炉完全利用设施

喷粉熔融冶炼炉工艺应该在高炉基础上发展,高炉工艺已经具备很多适合喷粉熔融冶炼炉的设备,利用这些设备可以减少投资和降低工艺风险。

高炉基础设施完全应用

完全利用高炉工艺的供电、冷却水、鼓风机、热风炉、框架基础、出铁场等设备,以及铁水罐、铸铁机、高炉主控室、高炉能源介质供应,即所有基础设施都可以利用。

高炉本体功能改造

高炉炉缸改造为喷粉熔融冶炼炉的熔池,炉腰与炉腹安装物料喷枪,炉身下部安装热风喷枪,炉身中部安装反射器,炉身上部内部安装冷却器,其高炉钢铁框架、高炉钢甲与冷却壁、高炉热风管道都可以大部分保留。

高炉顶大小料仓内设置多道横管,对熔融还原炉热煤气进行初步冷却,使其进入煤气管道后温度低于1000 ℃,重力除尘器内部砌筑耐火材料,中心管采用水冷,使用洗涤塔对煤气进行净化。

图1 喷粉熔融冶炼炉工艺流程图

新设计系统

矿粉旋风预热器

旋风预热器利用喷粉熔融冶炼炉排出的热煤气对矿粉进行预热和部分预还原,在FINEX和HIsmelt工厂已经成功使用,是必须重新设计与建设的新型设施。

烧结机的配料与混料系统可以保留,烧结机的静电除尘器可以应用与旋风预热器的煤气净化。

原煤干燥粉碎和熔剂准备系统

喷粉熔融冶炼炉工艺燃料入炉为粒度<3 mm粒煤喷吹,原煤粉碎采用冲击锤式破碎,配备热烟气炉。按高炉工艺比照每吨铁水耗500 kg标煤,考虑到焦化生产和烧结矿生产总能耗,以及喷粉熔融冶炼炉开炉能耗,其粒煤破碎干燥能力要大于每吨铁水1000 kg。

为使喷粉熔融冶炼炉内物理化学反应尽可能简化,减少热煤气中的CO2含量,熔剂先焙烧为生石灰和煅烧白云石,经过锤式破碎机进行破碎成粉料,再输送到熔剂喷吹罐。

图2 喷粉熔融冶炼炉工艺示意图

喷吹系统

每种物料都单独喷吹,喷吹系统需要设置3组喷吹罐,混合器将热矿粉、粒煤和熔剂物料混合,混合后由喷吹分配器进行均匀分配,分配器支管与喷粉熔融冶炼炉物料喷枪连接。

喷枪设置在喷粉熔融冶炼炉炉身下部,3根喷枪等间距相互呈120°,向下以一定角度倾斜,喷枪根部位于熔池耐火材料顶部。

结束语

熔融还原工艺是个新生技术,喷粉熔融冶炼炉冶炼流程与高炉相有很大区别,其工艺基础现代化高炉相比较还差得多,但是喷粉熔融冶炼炉可以在高炉工艺基础上,利用原有条件吸收成功技术,重新设计或者引进新工艺,可以与高炉并驾齐驱,或者在特殊铁水生产领域代替高炉。