1700 mm热轧线无取向硅钢硌印缺陷分析

供稿|杨得草 / YANG De-cao

本钢1700 mm热轧机组为冷轧硅钢分厂提供50BW1300、50BW800、50BW600共3个牌号的无取向硅钢原料。硅钢属于钢铁产品中的工艺品,冷轧工序除了对热轧原料的温度控制、尺寸和板形控制要求严格外[1],对热轧板表面质量的要求也是极为严格的,硌印是一种常见的热轧板缺陷,轻微的硌印可通过平整机组消除,而且一些较深的硌印,冷轧后续轧制时硌印缺陷无法完全消除,在冷轧大张力高速轧制过程中,还容易发生断带事故。本钢1700 mm热轧机组在生产无取向硅钢过程中还发现了一种特殊情况的硌印,此种硌印与飞剪控制密切相关,本文介绍了这种特殊硌印的产生原因及解决措施。

硌印缺陷特征

本钢1700 mm热连轧机组为冷轧提供无取向硅钢原料,成品厚度为2.55 mm,生产过程中,板面频发硌印缺陷,板面硌印为长条状,宽10 mm,长度70~150 mm不等,周期与精轧机工作辊周长对应。在将精轧工作辊抽出检查后,发现轧辊上缠有宽度为10 mm的长条状异物,在部分钢卷尾部还发现有未脱落的产条状异物,如图1所示。

图1 带钢尾部长条状异物

查找原因

起初认为是铸坯切断不尽及切割时残留的焊渣残留在板坯上,在随后的热轧过程中,因与钢板基体结合力较差,形成尾部长条状异物。为此对2块板坯的尾部进行了特殊清理,然后装炉轧制,但仍然出现上述长条状异物。

在长条状异物上取样,对表面进行了研磨,经超声波清洗后在扫描电镜下分析了成分,结果如表1所示。

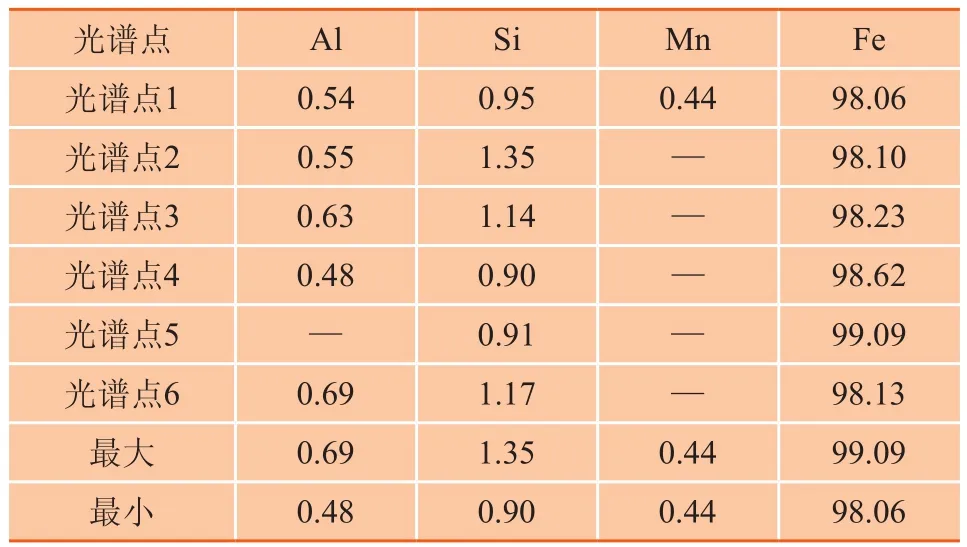

表1 长条状异物成分(质量分数) %

从成分上可以看出,该长条状异物为典型的硅钢成分,由此外来异物压入也可以排除。为满足精轧机咬钢及卷取机卷取的需要,板坯进入精轧机前需要使用飞剪对板坯进行切头和切尾[2]。由于该长条状异物集中出现在带钢尾部,此时焦点集中在精轧机组前的飞剪切尾功能。

飞剪参数

该机组飞剪为德国SMS与一重合作制造的转鼓式飞剪,电气设备由西门子制造,主要参数为:

中间坯最大尺寸 40 mm×1580 mm

最低剪切温度 870 ℃

最大剪切力 6500 kN

剪刃长度 1700 mm

剪刃重合量 8 mm

剪刃间隙 0.6~0.9 mm

剪刃位置的控制

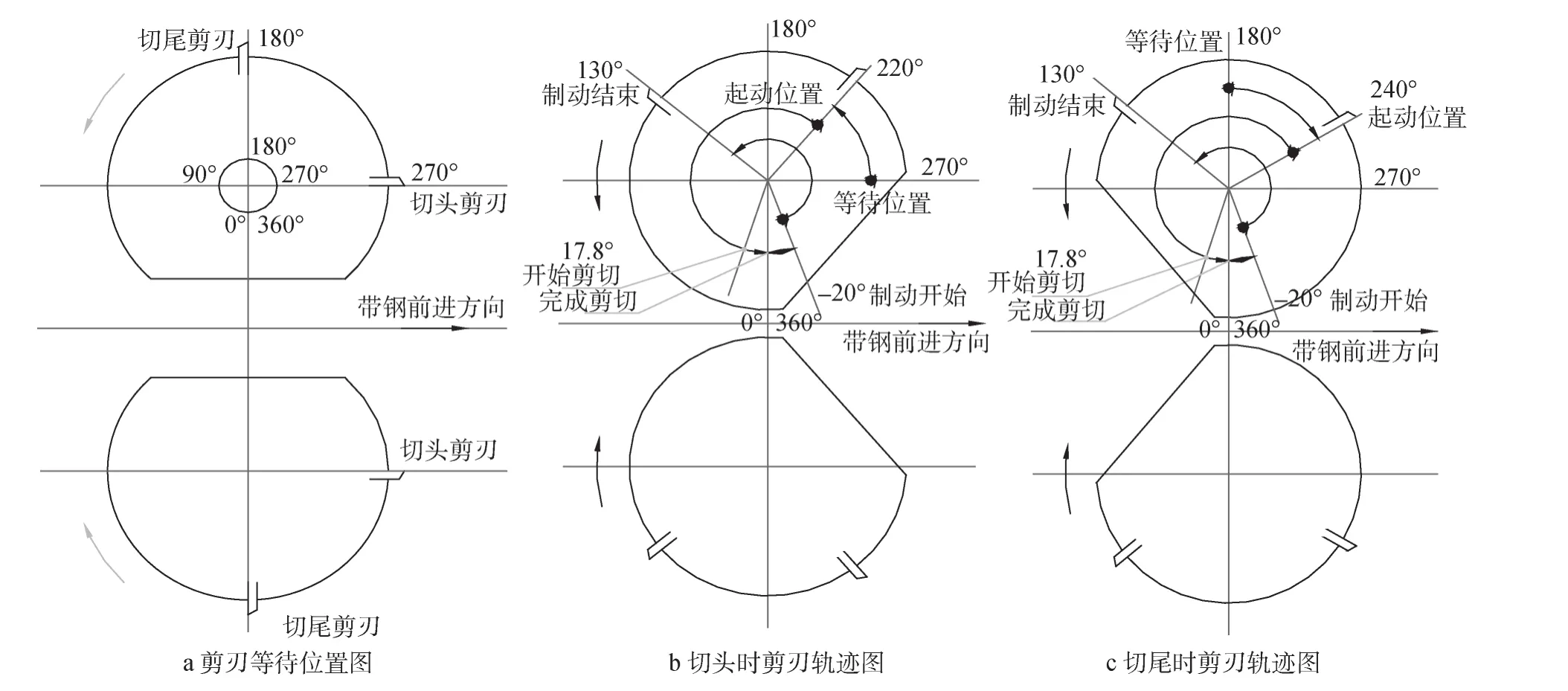

剪刃剪切轨迹图见图2。

图2 剪刃剪切轨迹图

在不工作时, 剪刃处于等待位置,此时切头剪刃朝向轧件运动方向(270°),切尾剪刃处于和带钢垂直的位置(180°);当飞剪得到切头的指令后,首先将切头剪刃从270°的等待位置转到220°,该位置就是切头剪刃的起动位置。当得到进行剪切的指令后,飞剪起动加速,在大约17.7°开始进入剪切,理论上在0°剪切结束,实际上在5°附近切头已经完成,在-20°开始制动,于130°制动完成,然后反转到270°等待位置,轧件头部位置通过安装在飞剪之前的热金属检测器判断;当飞剪得到切尾的指令后,将切尾剪刃从180°的等待位置反转到240°,该位置就是切尾剪刃的起动位置。当得到进行剪切的指令后,飞剪起动加速在17.7°进入剪切,在0°剪切结束,同样在-20°开始制动,于130°制动完成,然后再反转到180°的等待位置,轧件尾部位置通过安装在飞剪前的热金属检测器判断。

飞剪速度控制

切尾时剪刃速度的水平分量要略小于此时的中间坯运行速度[3],在对剪刃间隙等参数测量后未发现异常,重点放在了对飞剪剪切速度的调整,切尾时转鼓的水平分速度等于中间坯的速度加上一个滞后量,对于材质较软的硅钢,切尾时,若水平分速度过快,剪刃易将中间坯尾部端面割伤,示意图如图3所示。

图3 切尾后尾部截面割伤

割伤后的端面在随后的精轧轧制过程中,因与基体结合力较弱,随着轧制的进行形成长条状异物。

改进措施及效果

针对上述产生中间坯尾部割伤的原因,必须降低飞剪切尾时水平速度,飞剪切尾滞后率η设定如式(1)所示:

式中:η为飞剪切尾滞后率,v为中间坯速度,vx消为飞剪切尾时的水平分速度。

逐步调整飞剪切尾滞后率,滞后率由原来的从0调整为-7%后,尾部长条状异物消失,由此造成的硌印得到消除。

结论

由于硅钢材质的特殊性,其热轧过程工艺参数与普通钢种有较大区别,通过逐步排查,确定了产生长条状硌印的原因为飞剪切尾时水平分速度过高,造成中间坯尾部截面割伤,经精轧轧制后造成长条状异物硌印,飞剪切尾速度滞后率由0调整为-7%后,尾部长条状异物消失,硌印得到消除。

[1] 欧阳芸, 曹建国, 张杰, 等. 无取向硅钢热轧板形控制与轧制特性的关系. 冶金设备, 2005, ( 1): 6

[2] 杨天贵, 许劼. 武钢三热轧1580 mm热连轧机飞剪控制模型. 冶金自动化. 2009, 33(3): 25

[3] 赵华国. 滚筒式切头飞剪结构介绍. 一重技术 2003(1):1