提高轴承钢加热产量的工艺控制实践

供稿|刘艳华, 赵德忠, 李卯华, 王晓武/LIU Yan-hua, ZHAO De-zhong, LI Mao-hua, WANG Xiao-wu

本钢特钢厂的主要产品是碳素结构钢、合金结构钢、轴承钢、不锈钢等品种。2006年,本钢特钢厂两台步进加热炉进行改造,改造后其碳素结构钢、合金结构钢产量为120 t(单炉),能够满足轧制能力的需要。近几年以来,轴承钢的生产逐渐以连铸坯工艺为主,且产量逐渐增加,到2012年,轴承钢的月产量达到2.8万t,占本钢特钢厂月总产量的30%左右。受轴承钢钢种特性、工艺特性、加热炉能力等综合因素的影响,随着轴承钢产量的逐渐增加,其原有加热能力(单炉50~55 t/h)和轧制能力(200 t/h)的不能满足生产需要,已经影响到整个轧线的能力发挥。为此,加热车间在保证质量的前提下,对最大限度地提高加热小时出钢量做了有益的尝试和试验,并取得明显效果,有利的保证了产量的要求。

轴承钢钢种生产工艺流程

150 t转炉(45 t电炉)→LF精炼炉→RH(VD)真空处理→连铸矩形坯(中方坯)→步进式加热炉→初轧机→24架连轧→包装、称重、标识→检查、检验、上交。

轴承钢钢种的标准成分和质量特性

参照GB/T18254-2002中轴承钢,其中代表钢种GCr15(SiMn),其标准成分见表1。

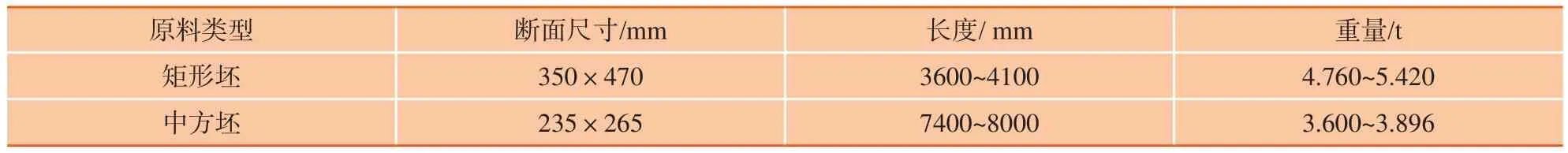

表2 轴承钢连铸坯两种原料类型

轴承钢质量特性和加热特点

以轴承钢为原料制作的成品零件要在拉伸、压缩、变形剪切、交变等复杂应力状态和高应力值下长时间的高速工作。而碳化物液析属于三角晶系碳化物,硬度极高,它的存在会使轴承零件热处理时产生淬火裂纹;使用过程中处于表面层的液析碳化物容易剥落而成为磨损源,显著降低轴承零件的耐磨性;处于内部的液析、带状碳化物和脆性夹杂物一样同是疲劳裂纹源、显著降低轴承零件的疲劳寿命[1]。而在加热工序,由于轴承钢为高碳含铬钢,碳含量0.95%~1.05%,铬含量1.40%~1.65%,由于导热性差,冷却过程中偏析严重,并有较大的残余应力。因此应注意入炉温度即预热期(温度应力期500~600 ℃)缓慢加热,防止穿孔开裂(故称为响裂或炸裂)缺陷[2]出现。在加热期和均热期,为了使碳化物完全溶解,达到组织均匀化,一般要求将钢坯加热到较高温度(1170~1190 ℃),使产品避免碳化物带状分布。由于在加热过程中,元素铬在钢中的扩散速度很慢,从而使组织均匀化所需的时间比碳素结构钢、合金结构钢长很多,此外,铬元素使钢的导热性能下降。

轴承钢生产不仅对液析、脱碳、带状、显微组织指标要求严格,对加热工序有较高要求。前期要防止穿孔,后期又要保证高温扩散时间,防止液析缺陷。正是由于轴承钢的加热工艺温度制度的特点,决定了轴承钢在加热工艺中的长时间性,从而影响了加热炉的产量。因此,在加热工序中,解决了轴承钢的穿孔和液析问题,一定程度上就缓解了轴承钢的加热产量偏低的弊端。

提高轴承钢产量的改进措施

坯料出炉速度,即加热炉产量,同坯料的加热时间和装炉量有关,是决定加热炉产量的决定性因素,而加热炉的装炉量取决于坯料端面尺寸、坯料长度、加热炉长度、和装炉坯间距等因素。

通过提高加热温度,缩短高温扩散时间,减少加热时间

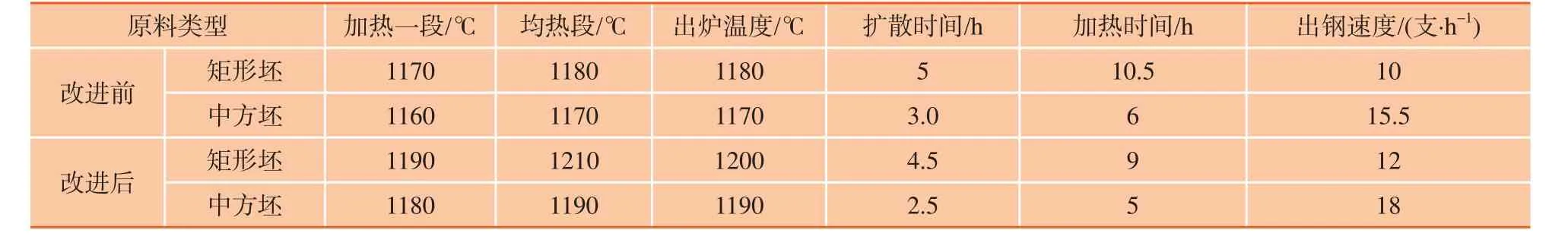

加热温度的高低,直接影响碳化物的溶解速度,采用合理的加热制度是必要的。温度过低时,不利于碳化物的溶解和液析缺陷的消除[3],提高加热段和均热段的温度20~30 ℃,利于碳化物液析缺陷的消除,达到减少高温扩散时间的目的,通过多次试验不同的加热温度、扩散时间和液析检验的对应关系,从而使小时出钢速度分别提高2支/h或以上,达到了提高产量的目的。改进前后参数见表3。

表3 加热炉温度制度同扩散时间、出炉速度对比

事实上,加热温度的提高,是有限度的,但不能盲目追求提高温度,一定要充分考虑温度的提高对钢材脱碳层、显微孔隙和过热、过烧的影响。

提高加热炉的装炉量

加热炉的连续生产中,在加热时间一定的情况下,提高装钢重量的办法,也是提高产量的一个途径之一。在步进梁式加热炉中,影响装炉量的因素有坯间距、坯料断面尺寸、长度坯料、合同结构、合同安排等有关。

合理改变坯间距,提高加热炉的装钢重量是提高产量的另一个途径。

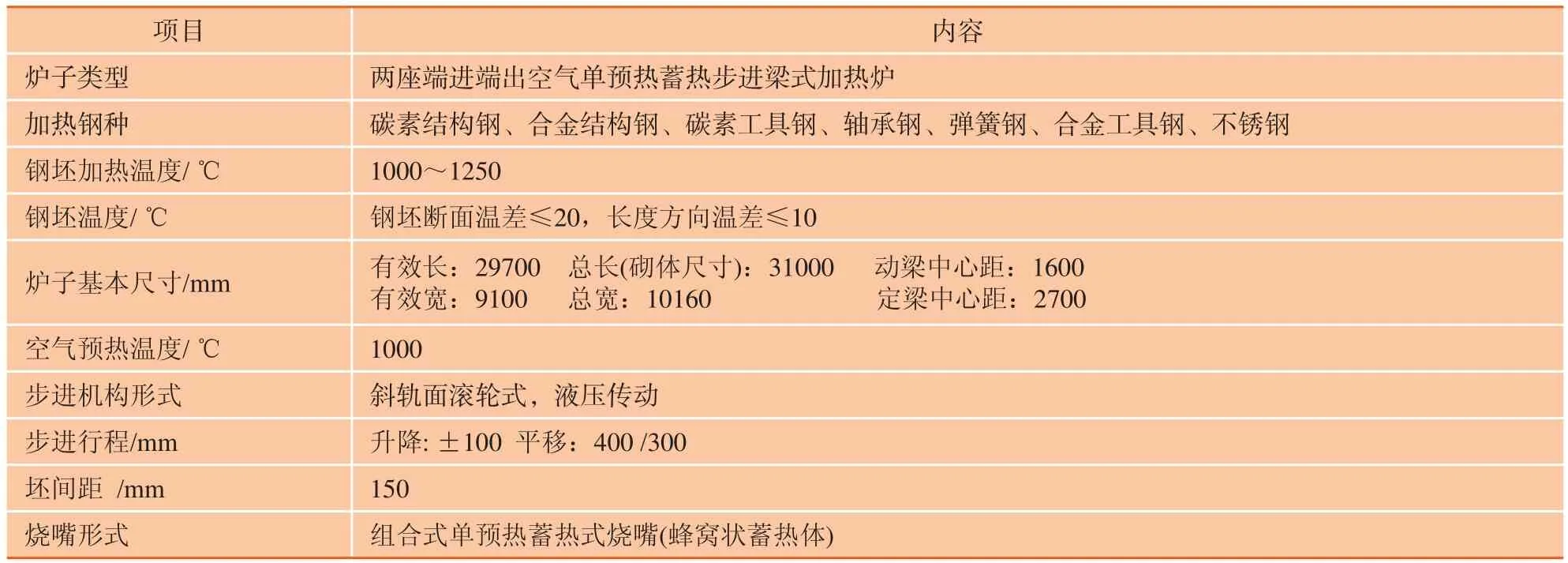

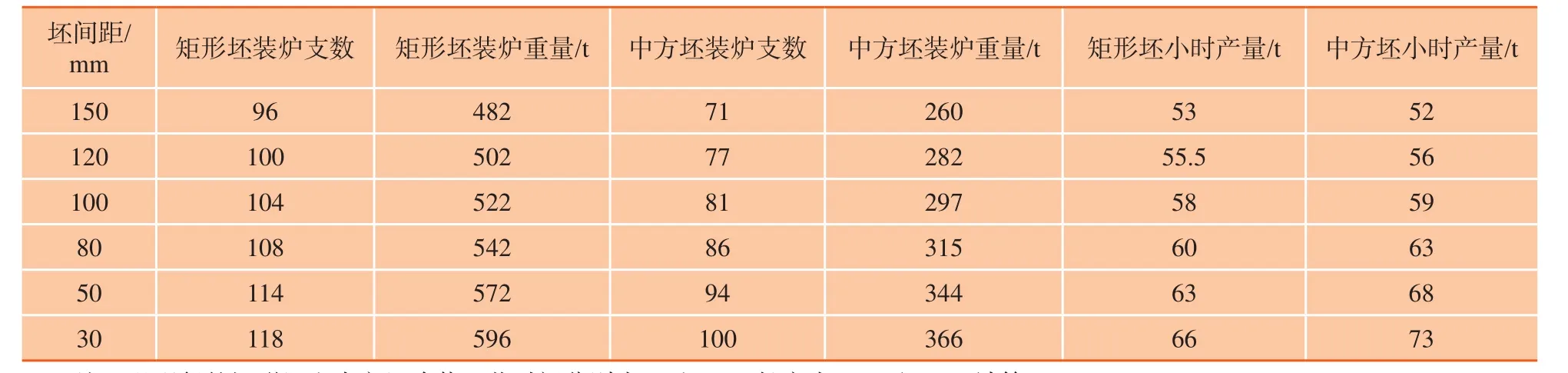

按加热炉设计主要技术性能及设备参数,见表4,给出的坯间距为150 mm,加热炉的有效长度为29700 mm,因而对于生产的两种连铸坯而言(见表2),最大装炉量分别为96支和71支,对应装钢重量分别为通过调整坯间距能够获得的装钢重量和小时出钢量,可知,坯间距越小,装钢支数、重量越大,对应的小时产量也越大,见表5。

表4 加热炉设计主要技术性能及设备参数

表5 坯间距对应装炉重量、小时产量对应关系

对于坯间距的调整,一定要综合平衡加热坯料的透烧性,加热能力、步进梁式加热炉的承载能力,装钢、出钢等条件综合评定。

缩短加热时间,防止穿孔

穿孔是冷装钢坯在加热升温过程中,造成的热应力、冷却应力和内部的残余应力相叠加,在晶间结合力最薄弱的地方产生穿孔缺陷。所以轴承钢的特性是在低温阶段导热性差,几乎没有塑性,硬而脆。连铸坯冷却过程中,铸坯含碳量高,如果冷却速度和断面越大,冷却应力就越大,缺陷产生的几率也就越大。如何减少钢锭内部应力是提高产品产量和质量的关键[4]。轴承钢坯采用热送热装工艺,可以避免组织应力和热应力叠加产生裂纹和穿孔缺陷。采用热送热装工艺是钢坯在高温条件下即进入了加热炉加热,减少了低温升温速度的限制,增加了高温扩散时间,有利于液析的控制[5]。生产实践证明, 轴承钢的热送热装工艺由于大幅度减少加热时间,从而极大的提高加热炉的小时产量。

分析改进和实际效果

(1) 矩坯轴承钢从工艺质量和生产角度优先执行组织热装,或保温或带温入炉,提高预热期的加热速度提高产量;

(2) 矩坯轴承钢入炉前单炉100支左右钢坯的计划应为矩坯,按整号(或4的倍数的支数)排产,优先排产产材速度较慢的(如短尺材、初轧材、定尺材或需要多次调尺),这样来合理减慢轧制节奏,减少对轧钢产量的影响;

(3) 轴承钢入炉前单炉100支避免小号集中排产装炉,尽可能的将同钢种、同坯型、同组别、同尺寸的坯料一起排产;

(4) 通过对轴承钢加热温度、合理的炉内装钢量及热装入炉等合适的工艺措施,以及合理的生产安排、合同结构,既保证了质量的要求,同时也稳步提升产量要求,适应了轧线轴承钢产量的提升需要。

结 论

(1) 通过适当提高加热温度,可以减少高温扩散时间,从而提高加热炉轴承钢产量;

(2) 合理改变坯间距,提高加热炉的装钢重量,也是提高加热炉轴承钢小时产量的途径;

(3) 热装工艺的推行,由于能在预热期提高加热速度,将极大的提高加热炉轴承钢小时产量;

(4) 生产安排 、合同组距、合同结构的合理性对加热炉的产量也会有较大的影响。

[1] 董国强. GCr15钢碳化物液析与加热工艺关系的研究. 河北冶金,2007, (4):9

[2] 曲克. 轧钢工艺学. 北京: 冶金工业出版社, 1991: 20

[3] 刘艳华, 赵德忠. 轴承钢碳化物液析缺陷的控制工艺探讨. 金属世界, 2012, (1): 49

[4] 曹季林, 毛志刚, 赵向政. 大型钢锭轧板开裂和穿孔缺陷分析及浇注工艺优化. 特殊钢, 2013, 34(4): 36

[5] 王 刚, 张小华, 许正周. 降低轴承钢液析级别的技术措施. 江苏冶金, 2008, 36(4): 8