通过优化配矿降低烧结含铁料配矿成本

供稿|包海军 / BAO Hai-jun

2013年是本钢集团公司降成本的关键年,2013年初板材炼铁厂为坚定实现降成本6亿元目标,集聚切实可行的措施和办法,原料厂和炼铁厂专门成立了以厂分管领导挂帅的烧结配矿攻关组,以实现优化配矿,降低配矿成本。

2013年公司在烧结配矿攻关组本着“多耗自产矿粉,少耗进口矿砂,多耗低价料,少耗高价料”配矿理念,为全面完成降成本任务,转变观念,打破常规,在集团公司领导和部门积极协调下,克服冬季冻块多、翻卸困难等不利因素,首次成功实现了冬季在5台75 m2烧结机和360 m2烧结机配加地方矿粉,最高配比达到18%,为降成本打下了坚实基础。一年来,板材炼铁厂立足公司大局,烧结系统不断提高配加地方矿粉比例并同时增加低品位回收含铁混合料的使用。

烧结科学配矿原则

通过对烧结使用的各种铁矿粉的高温性能的研究,得知各种铁矿粉的常温、高温特性均有明显不同,根据基于铁矿粉自身特性的优化配矿原理及铁矿粉之间的互补性规律,需要掌握的一般配矿原则是:在常温特性和微观特性满足烧结生产的条件下,同化性高与同化性低的铁矿粉搭配使用;液相流动性指数小与液相流动性大的矿粉搭配使用;尽量多用粘结相自身强度高、铁酸钙生成能力强及连晶强度高的铁矿粉。

烧结配矿的具体措施

加大国内外购矿粉的使用

板材炼铁厂烧结使用的国内外购矿粉主要是周边的低品位细精矿,低品位矿粉价格860元/t,进口矿砂的价格981元/t,价差达到121元/t。由于国内低品位矿粉的价格比进口矿砂的价格低,在烧结生产中已大量使用,2013年烧结共使用低品位精矿粉180万t。

加大低品位回收含铁混合料的使用

低品位回收含铁混合料价格低,在保证烧结矿质量的前提下,科学合理的使用价格相对低廉的回收混合料,有利于降低烧结配矿成本。

本钢烧结使用的低品位含铁混合料主要有:除尘灰、轧钢皮、炼钢尘泥、钢渣、高炉炉尘等,经过实业公司磁材厂与原料厂加工混匀后供给炼铁厂烧结使用。低品位回收含铁混合料的综合价格在500元/t左右,2013年烧结消耗118.23万t。

烧结配矿的保证措施

技术与管理并重,以技术为依托

2013年炼铁厂在烧结优化配矿实施中,既要满足优化配矿降低烧结矿配矿成本又要保证烧结矿强度不能影响高炉稳定顺行,在配矿过程中炼铁厂技术科根据烧结配比变化及时与技术中心一起做烧结杯试验,满足烧结矿产量、强度的前提下优化烧结配比。特别是在小品种中配加钢渣,必须先期进行实验室实验,取得技术数据以后才可在生产中应用,烧结杯试验得出结论是钢渣在烧结配比中不能超过1.44%。

烧结优化配矿要兼顾高炉顺行

实施配矿结构优化过程中,由于提高低品位含铁料配比,烧结矿TFe降低到56.40%,烧结矿TFe%下降后高炉综合入炉品位降低,高炉操作本着以最大限度地降低对高炉操作制度和焦比的影响为原则。

在降低配矿成本过程中,为了保证烧结矿质量指标,在实际操作中相应采取措施

(1) 由于低价含铁料中成分波动大,配料工要根据含铁杂料的成分变化来调整石灰石配比,保证烧结矿TFe和碱度的稳定率。

(2) 烧结操作方面重点是稳定烧结水分,做到四个班的水分统一,在燃料控制方面除了到烧结机机尾观察机尾断面判断燃料大小外,还要根据烧结矿的矿相结构来调整燃料用量,烧结矿FeO含量控制在8.5%~9.5%。

(3) 烧结操作执行厚料层、慢机速、铺平烧透的操作方针,稳定除尘器放灰量和水分控制,减小除尘灰量对烧结水分与燃料波动,控制好烧结终点。

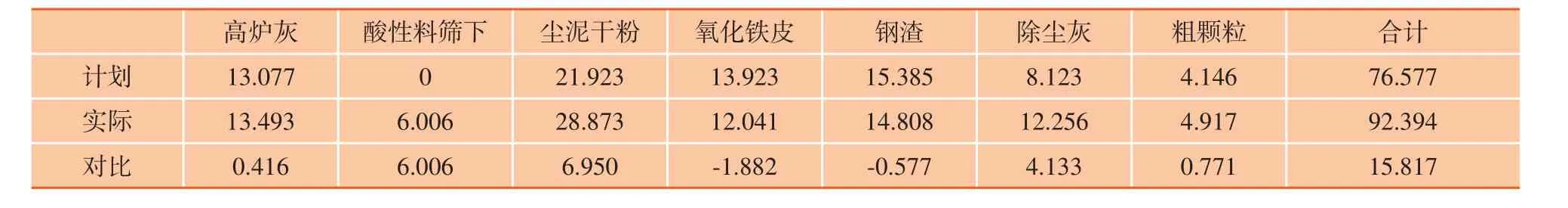

表1 每吨烧结矿烧结含铁料定额消耗与年计划对比 kg

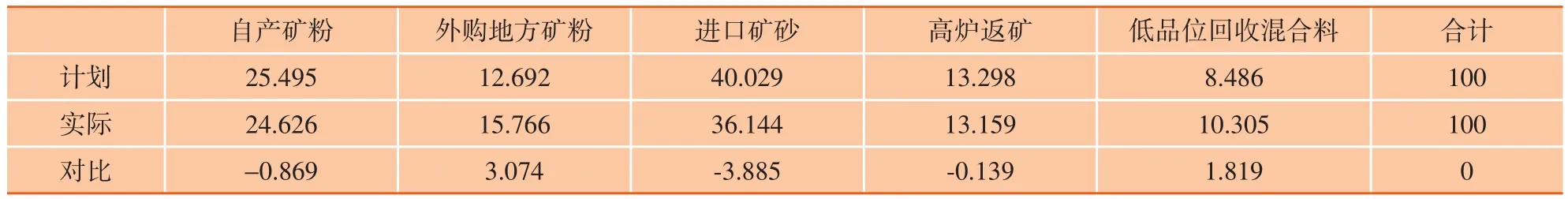

表2 每吨烧结矿烧结低品位回收混合料定额消耗与年计划对比 kg

烧结含铁料配矿成本分析

烧结含铁料定额消耗与年计划对比

2013年烧结含铁料定额完成896.63 kg/t,比计划902.423 kg/t降低5.793 kg/t,烧结含铁料定额成本比计划降低5860.43万元。

烧结低品位回收混合料定额消耗与年计划对比

烧结含铁料结构成本与年计划对比

2013年烧结配矿过程中由于多耗外购地方矿粉和低品位回收混合料,少耗进口矿砂,使得烧结含铁料结构成本比计划降低1.24亿元。

烧结含铁料单位成本对比

2013年烧结含铁料单位成本完成699.587元/t比计划713.877元/t降低14.29元/t,全年烧结矿产量完成12784243 t,2013年比计划降低1.8亿元。比2012年降低成本3.398亿元。

表3 烧结含铁料结构成本与年计划对比 %

表4 烧结含铁料单位成本对比(元/t)

烧结配矿效果

(1) 烧结外购地方矿粉比年计划多消耗31.83万t,比去年多消耗84.94万t;

(2) 低品位回收含铁混合料比年计划多消耗18.57万t,比去年多消耗29.74万t;

(3) 进口矿砂比计划少消耗55.29万t,比去年少消耗124.95万t;

(4) 2013年烧结含铁料配矿取得了比计划降低1.8000亿元、比去年降低3.398亿元的可观效益。

结束语

2013年通过烧结配矿攻关组的科学配矿,在不断提高配加地方矿粉的比例,增加低品位回收含铁混合料的使用基础上,以保证产量、提高质量为核心目标,积极摸索并稳定最佳烧结矿配比,优质高效地满足了高炉生产用料要求。