使用熔融硅砖热修复6 m焦炉炭化室炉底的探索与实践

供稿|栗忠浩, 翟向军, 王文光, 张 佳, 边福爱 / LI Zhong-hao, ZHAI Xiang-jun, WANG Wen-guang,ZHANG Jia, BIAN Fu-ai

基本情况

本钢焦化厂4#、5#焦炉为JN60型60孔复热式焦炉,设计年产焦炭能力为120万t,两座焦炉于2003年9月投产。在2011年5月推焦发现两座焦炉的小号边炉的个别炉室炉底出现了不同程度的磨损,在排除了推焦大杆及推焦车铁轨存在因素后,对炉体进行了多方位的测量与分析,始终找不到问题的根源,随着生产的进行,发现磨损部位不断扩大,继而出现部分炉底砖脱落的现象,已经威胁到正常生产。鉴于此,我厂技术人员经过认真研究,反复论证,最终决定使用熔融硅砖对出现问题较为严重的505#炭化室进行热修复处理。

硅砖的选择

由于普通硅砖需要按烘炉时的膨胀规律缓慢升温,但在实际生产中对时间的要求很紧迫,在短短几个小时内由几十度升到1000 ℃左右,升温速度过快,会导致内外膨胀不一致,容易造成砖的破裂。加上此次采用的是热修复处理,炉内温度达到850 ℃左右,一般硅砖的抗热震性满足不了要求,这样就对要更换的硅砖提出了更高的质量要求。经过多方论证,最终选用了零膨胀的熔融硅砖,它的残余石英少,在1000 ℃热膨胀率非常小,熔融硅砖的物理化学特性如表1、表2。

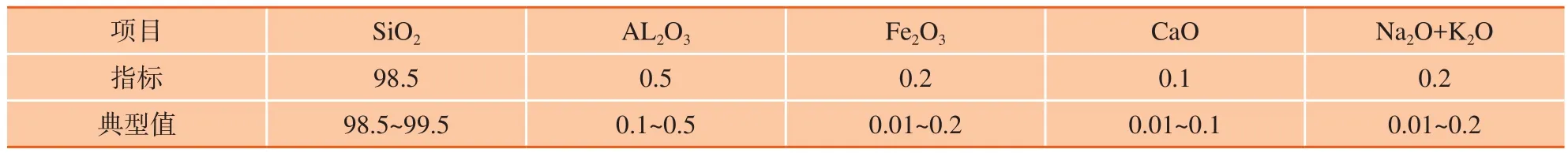

表1 熔融硅砖化学指标(质量分数) %

表2 熔融硅砖物理指标

准备工作

焖炉及缓冲炉设置

(1) 由于欲修复炉室505#是在推空状态下,对相邻炉室必须实施降温处理,504#、506#实施焖炉,将503#、507#炭化室作为缓冲炉室,结焦时间控制在24 h,其他炭化室为正常结焦时间。若对产量要求不高,可加设缓冲炉室,对炉体将更有益。

(2) 为保证加热速度,事先将5#焦炉加热用高炉煤气切换成焦炉煤气。

(3) 当505#炭化室推空后,关上上升管翻板,打开上升管盖,用吊子密封上升管,确保荒煤气不会倒流。对于504#、506#,因实施焖炉,在结焦末期,荒煤气的产生量极低,也采取上述措施切断荒煤气。

工具与材料准备

(1) 耐材类:零膨胀砖40块、耐火泥、水玻璃、陶瓷、纤维毡。

(2) 工具:特制托砖板、特制推砖杆、特制浇浆小车、风管、隔热挡板、灰槽、泥桶、水管、草把,清扫炉底用铲子、耙子、切砖机、电焊机等。

(3) 劳保用品:防高温辐射面罩、手闷子。

图1 特制托砖板、特制推砖杆、特制浇浆小车、风管、隔热挡板

燃烧室降温处理

(1) 降温需提前两天进行,降温频率按每小时降10 ℃,降至850~900 ℃。

(2) 降温过程中,505#、506#燃烧室标准温度控制在1100~1200 ℃,其他燃烧室标准温度保持正常。

(3) 安排调火人员每4 h测量横排温度,并做好记录。

(4) 按计划降温,并保证其他炉炉温均匀,焦饼成熟。

(5) 根据降温情况对钢柱大小弹簧进行测量和加压调节。

(6) 计划在505#炭化室墙壁温度降至850 ℃左右,开始开门进行修复处理。

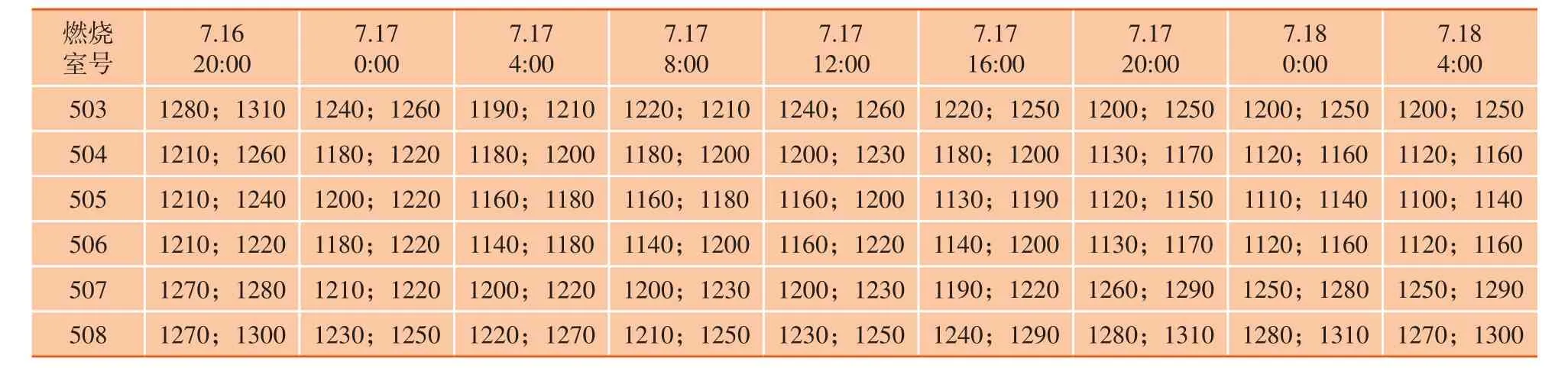

实际降温过程数据如下表3。

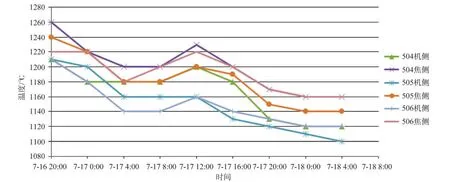

实际降温曲线图见图2。

表3 实际降温数据表 ℃

图2 实际降温曲线图

炉底砖热修复

(1) 按正常推焦串序将505#炭化室推空后,用草把清扫炉底直至炉底无尾焦,将2孔至12孔处旧砖茬打掉,直至新砖与旧砖面吻合一致,再次用草袋清扫,直至无尾焦、碎砖为止。用压缩空气配合吹扫,确保落砖时保持姿态平整。

(2) 关机焦侧炉门,防止热量散失及冷空气对炉头侵蚀,实施保温措施。

(3) 保温结束后,打开机侧炉门(焦侧炉门不开)、炉墙、炉门框部位用陶瓷纤维毡和水玻璃粘贴保温,防止炉墙因温度急剧变化而破损。

(4) 本次修复为机侧2孔-12孔约5 m长部位,需30块左右新型熔融硅砖,其余原炉底未损坏不作修复。

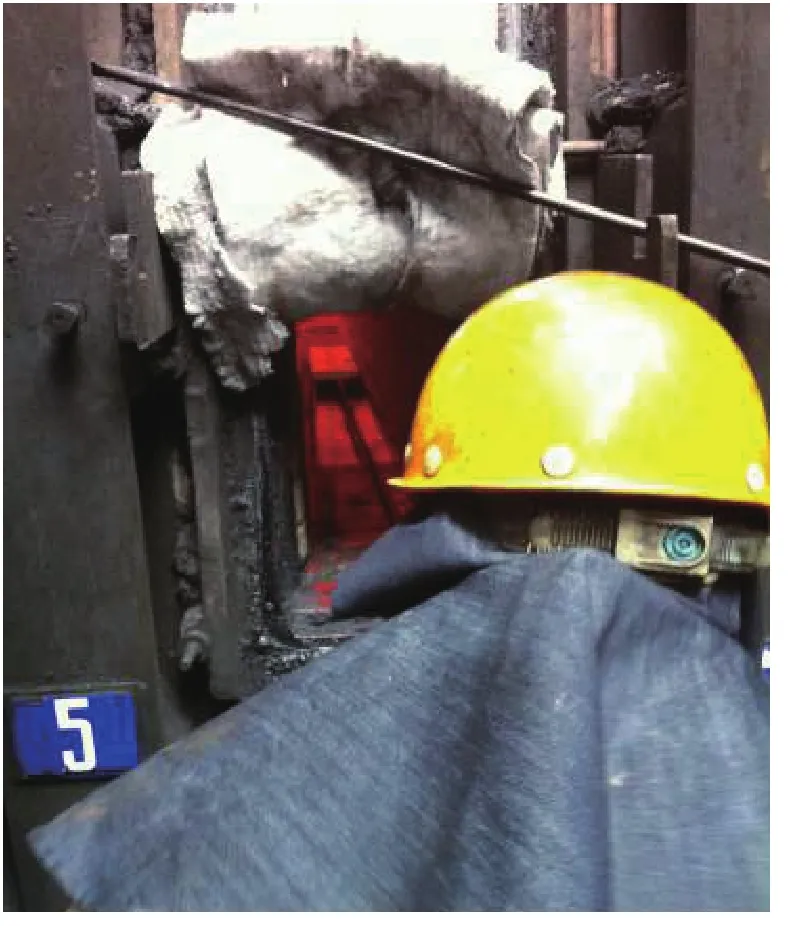

(5)从内向外砌筑,用特制工具(托板)将新砖送入炭化室与旧砖面交接处,依次无缝码放,放新砖前需在砖体四周涂抹粘土火泥(如凹面过底,需用泥料垫底找平),操作时要求找好两侧预留灰缝,要求砌筑平整,不能有错台。实际砌筑过程见图3。

图3 修复实际砌筑图

(6) 新砖码放完毕后,用浇浆小车将粘土火泥对砖缝进行浇浆,浇浆后对砖体表面进行清理,保证砖体表面干净整洁。

(7) 操作过程中注意用水给工具及时降温,同时备用切砖机制作异型砖。另外,准备电焊机及焊工对工具及时调整修补。

(8) 在热修复过程中,要注意监测炉室内部温度,必要时要采取关门保温等措施。

恢复生产

(1) 修复工作结束后,关505#炉门(在关门前要对机侧炉头直立缝部位,重新抹补、喷浆)。

(2) 2 h后抽出吊子,关闭上升管盖。

(3) 维修结束4 h后,505#装煤,第一次装煤应控制装煤量,适当少装。

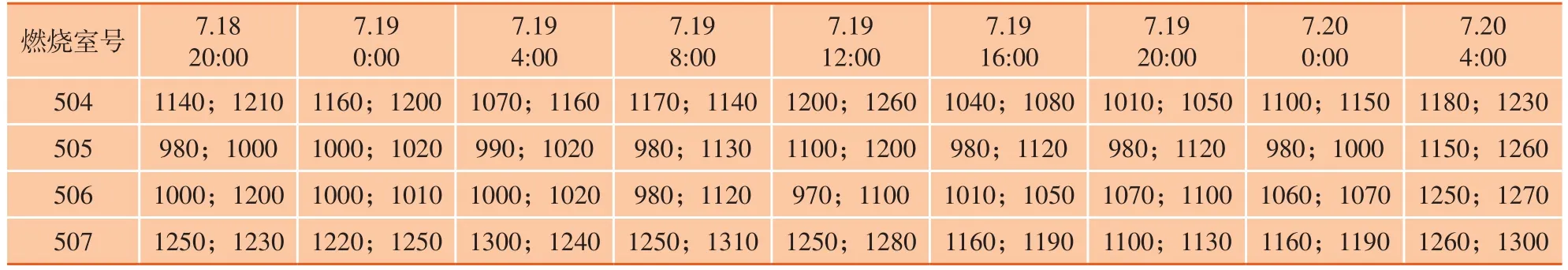

(4) 505#第一循环结焦时间为48 h,待第一次出焦监测炉底正常后,逐步缩短结焦时间。在此期间升温工作也不可过急,要按照升温计划进行,下表4即为504#-507#燃烧室实际升温情况:

(5) 504#、506#待505#装煤2 h后,再陆续推焦装煤,逐步顺至正常推焦串序。

表4 实际升温数据表 ℃

实际升温曲线见下图4。

图4 实际升温曲线图

(6) 503#、507#结焦时间为24 h,待修复完成逐步顺至正常推焦串序。

(7) 在修复后加煤出焦直到正常结焦时间期间,车间安排调火人员及专业技术人员监测炉底及推焦电流情况,在此期间要适当控制加煤量。

结论

(1) 采用熔融硅砖热修复炭化室底砖,代替普通硅砖冷修复的方案,可以避免冷修带来的膨胀不均,缩短修复时间,延长焦炉的寿命。

(2) 熔融硅砖价格较高,适用于生产任务紧的单位。

(3) 热修复时可以用先干摆再浇浆的方式砌筑,比普通的抹灰砌筑节省时间和人力。

(4) 修理后的炭化室经过一段时间的运行观察,炉底砖平整坚固,推焦电流稳定正常。