低碳钢罩式炉退火白边缺陷形成机理研究

供稿|孔祥华, 李山桐, 张传伟, 陈 祥, 王更超 / KONG Xiang-hua, LI Shan-tong, ZHANG Chuan-wei,CHEN Xiang, WANG Geng-chao

低碳钢冷轧后不经脱脂处理的钢卷要进行退火,以消除带钢在轧制过程中产生的应力,改善冷轧板的机械性能,满足对冷轧板进行深加工的表面质量和机械性能要求,其中罩式炉再结晶光亮退火是冷轧钢卷经常采用的退火方式。由于工艺不当或者设备故障可能造成退火钢卷存在自边部向中部逐渐变淡的黄褐色、蓝色、白色等氧化色缺陷,氧化色缺陷的存在会使冷轧钢卷表面存在色差,同时会产生光亮度下降,粗糙度上升,表面质量降组等缺陷,影响用户的喷、涂、镀及冲压等进一步深加工,严重的表面氧化甚至可以使钢卷报废[1-3]。研究发现,黄褐色、蓝色等氧化色缺陷为铁的氧化膜,多数是由于生产过程中存在氧化性气氛造成的,可以通过降低出炉温度、强化氢气吹扫、减少炉内漏气等措施降低氧化色[4-12]。但白色氧化色是很多企业感到非常棘手的一种氧化色缺陷,由于该氧化色缺陷多生成于钢卷的侧边,因此又被称为白边型氧化色,从目前的研究结果看,白边氧化色与出炉温度、炉内漏气与否、氢气的吹扫强度等因素没有关联。本文针对氧化色缺陷的微观组织和成分进行了分析研究,探讨了白边型氧化色缺陷的形成机理。

实验材料与方法

实验用原材料

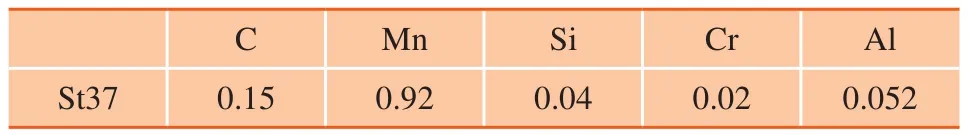

实验材料为国内某冷轧厂生产的st37-2G冷轧钢板,具体化学成分见表1。厂家的退火工艺如表2所示。

表1 实验用st16、st37冷轧板化学成分(质量分数) %

表征方法

采用场发射扫描电镜(QUANTA 600)对氧化色微观形貌及元素进行了分析。采用辉光放电原子发射光谱仪(JY Profiler)分析了氧化色膜层中元素随深度变化的规律性。

表2 低碳钢冷轧卷罩式退火工艺

实验结果与讨论

典型罩式退火白边缺陷外观

图1所示为低碳钢罩式退火白边缺陷外观。由图1可见,在钢卷的边部形成了一层灰白色的氧化色缺陷。氧化色沿着钢板缝隙向内扩展,扩展深度为2~5 cm。

图1 低碳钢罩式退火白边缺陷外观

白边缺陷微观组织表征

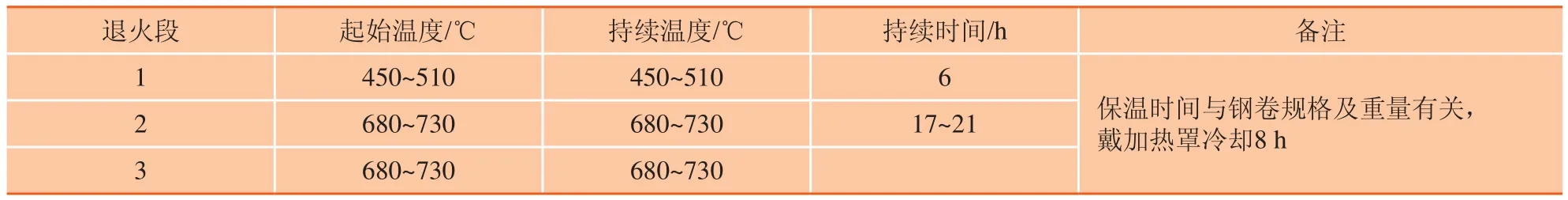

图2所示为低碳钢St-37罩式退火白边缺陷SEM。从图2所示结果,颜色正常与白边氧化色缺陷部位在扫描电镜下几乎看不出差别。表3所示为低碳钢St-37罩式退火白边缺陷EDS结果。由表3可见,退火后钢板表面的Mn含量显著高于表1所示的基体Mn含量,显示在退火过程中存在Mn向钢板表面富集的行为。对比表3中正常颜色部位和白边缺陷的EDS结果发现,二者在成分上也差别不大。

表3 低碳钢St-37罩式退火白边缺陷EDS结果(质量分数)

GD-OES能谱分析

图3所示为st37退火板GD-OES分析结果,GDOES揭示的是由表面沿深度方向各种成分的分布规律。由图3 (a)及(b)可以看出st37板在退火之后表面除了Mn的含量偏高之外,还富集了比基体含量高出很多的Al和Cr元素,相比正常部位,白边缺陷部位Al、Cr等活性元素的富集更加明显,大约是正常部位的3倍。这两者都是比较活泼的金属,容易吸附更多的氧元素,形成非常薄的氧化膜,因此在光谱分析结果中看不到氧元素。正是由于这层非常薄的氧化膜,导致表面部位与其他部位氧化膜成分存在显著差别,最终对外显示不同的颜色。即在st37退火板表面除了有铁的氧化物之外,还含有铝和铬的氧化物。这三者的复合氧化物,附着于钢板表面,区别于以铁的氧化物为主的红褐色氧化色及蓝色氧化色,表现为无光泽的白色氧化色。

图2 低碳钢St-37罩式退火白边缺陷SEM(a)正常颜色(b)氧化色白边

图3 st37退火板GD-OES分析结果 (a)正常部位;(b)白色氧化色

白边缺陷的形成机理

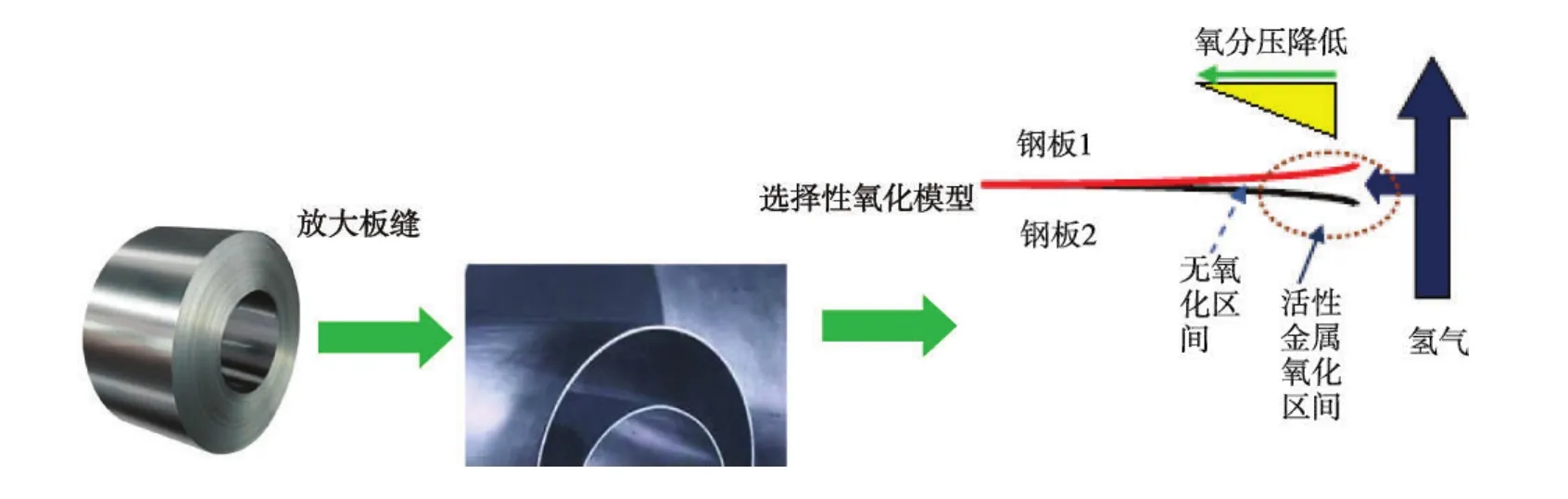

图4所示为我们建立的低碳钢罩式退火白边缺陷形成机理模型。如图4所示,钢卷的每层之间在卷曲张力的作用下会紧紧连在一起,但在钢卷的外侧总会有缝隙,炉内循环流动的氢气不断通过钢板的缝隙进入钢板的层间。虽然氢气的纯度已经很高,但其中总会有微量的氧气存在,氢气中微量的氧形成的氧分压虽然不能氧化铁,但根据氧势图可知,此时钢卷的Al、Cr、Ti等活性元素会发生选择性的氧化,形成选择性的氧化膜。氧化膜的形成造成表面活性元素贫化,吸引内部的Al、Cr、Ti扩散到表面,形成活性元素的富集区。这些活性元素形成的氧化膜虽然非常薄,但却非常致密,阻止了铁的氧化,因而不能显示正常部位的铁的氧化色,而显示氧化铝、氧化钛等复合氧化膜的灰白色。

图4 低碳钢罩式退火白边缺陷形成机理模型

结 论

罩式炉退火过程中,氢气中微量的氧形成的氧分压虽然不能氧化铁,但钢卷中的Al、Cr、Ti等活性元素会发生选择性的氧化,形成选择性的氧化膜。氧化膜的形成造成表面活性元素贫化,吸引内部的Al、Cr、Ti扩散到表面,形成活性元素的富集区。这些活性元素形成的氧化膜虽然非常薄,但非常致密,阻止了铁的氧化,因而不能显示正常部位的铁的氧化色,而显示以氧化铝、氧化钛等复合氧化膜的灰白色,形成了所谓的白边缺陷。

■ 摄影 王耀东 北京交通大学

[1] 张勇, 韩平, 王锐. LOI退火炉退火过程中氧化色缺陷的形成与控制. 中国科协年会论文集,2008,(4): 1189-1192

[2] 谢振亚. 纯铁带钢退火后表面碳黑和氧化色的防止. 轧钢,2010,28(1): 67-69

[3] 张选峰, 关淑巧. 冷轧板退火过程中的相关缺陷及解决. //中国金属学会. 第七届(2009)中国钢铁年会论文集, 北京: 冶金工业出版社,2009: 121-123

[4] 钟声. 冷轧薄板表面缺陷产生原因综述. 四川冶金, 2007, 29(3):23-27[5] 张勇, 蒋光炜. 冷轧带钢表面斑迹的产生原因和控制方法. 上海金属, 2007, 29(5):82-86

[6] 史晓强. 冷轧带钢表面清洁度与氧化色现象的探讨. 沈阳: 东北大学, 2009

[7] 李峰, 叶学卫, 姜正连, 等. 冷轧带钢表面缺陷识别与控制. 冶金设备, 2010,(2):65-69

[8] 胡乐康, 谢应明. 冷轧罩式炉退火卷黑带产生的原因及防范措施.新疆钢铁, 2006,(3):39-40

[9] 王德宇. 罩式炉退火钢卷氧化色成因的分析及预防. 金属热处理,2010, 35(12):137-139

[10] 吴一, 周正友, 余小静, 等. 罩式炉再结晶退火钢卷氧化的分析及预防. 钢铁研究, 2002(8):18-21

[11] 刘丽. 冷轧带钢表面氧化缺陷的控制实践. 金属世界, 2010(6):45-47

[12] 罗诚. 连退产品氧化色原因分析及对策//中国金属学会. 第八届(2011)中国钢铁年会论文集, 北京: 冶金工业出版社, 2011: 404-406