辊弯成型异型管角部硬度变形规律的研究

供稿|陈 斌, 蒋道顶/CHEN Bin, JIANG Dao-ding

由圆管加工成方矩形管的工艺为辊式冷弯成型,辊式冷弯成型的主要变形方式为横向弯曲变形,而弯曲最大的部位是方矩形管的角部。为此,对使用Q235焊管为原材料冷弯成型的各种规格方矩形管进行多次试验,利用硬度仪对方矩形管产品的内外角进行硬度分析。从分析结果可知,角部主要变形为弯曲变形,附加变形为纵向拉伸变形、扭曲变形等。

试验条件

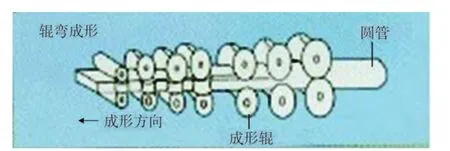

试验中所用设备如图1所示。采用试样材质为Q235焊管,试样焊管长度6 m,成型方式是冷弯成型,成型速度5 m/min。

图1 辊弯成型方式

试验目的

采用同一钢种、不同批次、不同外径尺寸的材料制成不相同成品的方矩形管及异型管,对加工后平直段和角部成型后的硬度进行测试比较。

试验结果和分析

加工后不同位置的维氏硬度比较

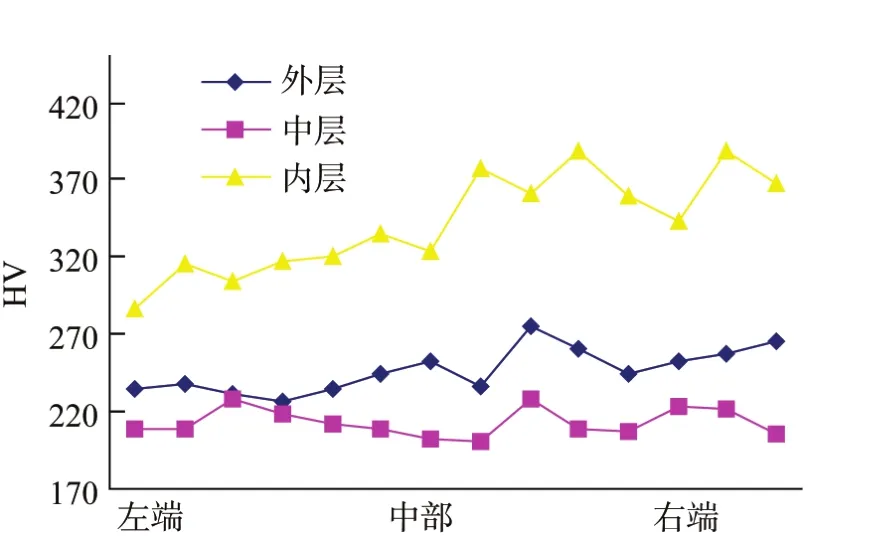

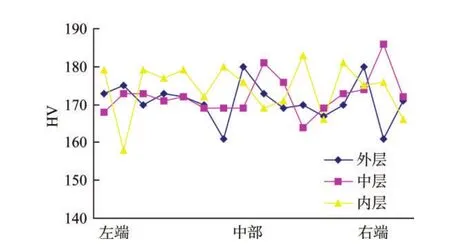

取1个矩形管为试样,分别在角部、平直段取样品,如图2所示。做维氏硬度测量,其结果如图3、4所示。

图2 矩形管取样位置

图3 角部1#样件周向硬度分布图

图4 平直段2#样件周向硬度分布图

原料焊接圆管的硬度分布如图5。

图5 圆管焊接外部周向硬度分布

试验图表数据分析结果

比较1#、2#试样的维氏硬度,1#试样的维氏硬度值高于2#试样。主要是因为1#试样在变形过程中有弯曲部分,变形量较2#试样大,由于加工硬化作用使1#试样的维氏硬度值高于2#试样,且在1#、2#试样中,维氏硬度值HV内> HV外> HV中。就1#、2#试样相比,2#试样的硬度分布均匀,1#试样硬度外层起伏较大,这主要是因为1#试样是角部,变形量大,内外层表面应力状态不同,外表面为拉应力,内表面为压应力。内层二向压应力使微观晶粒组织变的细小致密,由于晶粒细化作用则内层硬度最高;在外层受两向拉应力,使之微观结构变得细长,内应力增加,硬度也较高;而中部由于是冷弯生产,只有最外层轧辊施力使之变形,因此弯曲变形作用一般渗透不到中层,故硬度较低。从断面上看,内层、中层、外层变形不均,硬度呈现内层高,外层次之,中层最小的现象。

就成品与原材料相比,原材料硬度分布均匀,成品硬度分布不均匀且硬度值较高,同样还是由于加工硬化,金属流动不均性造成的。其平均的硬度差值,内表层HV成品-HV原材料=158,外表层HV成品-HV原材料=90,中心层外表层HV成品-V原材料=52。

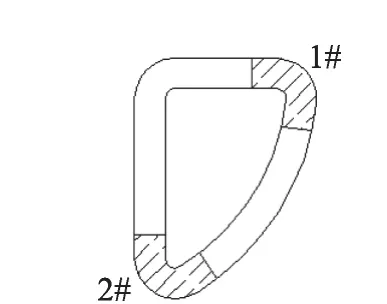

对于复杂截面的异型管,如图6所示,角部硬度分布情况见图7、8、9、10和表3、4。

图6 复杂截面异型管试样

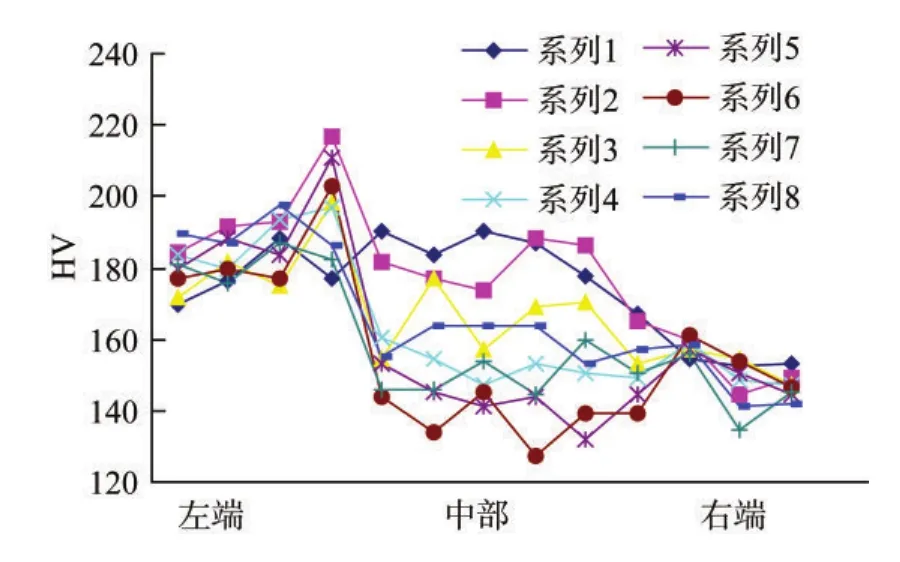

表3 图6中1#试样周向及径向硬度分布表

图7 1#件周向硬度分布图

表4 图6中2#样周向及径向硬度分布表

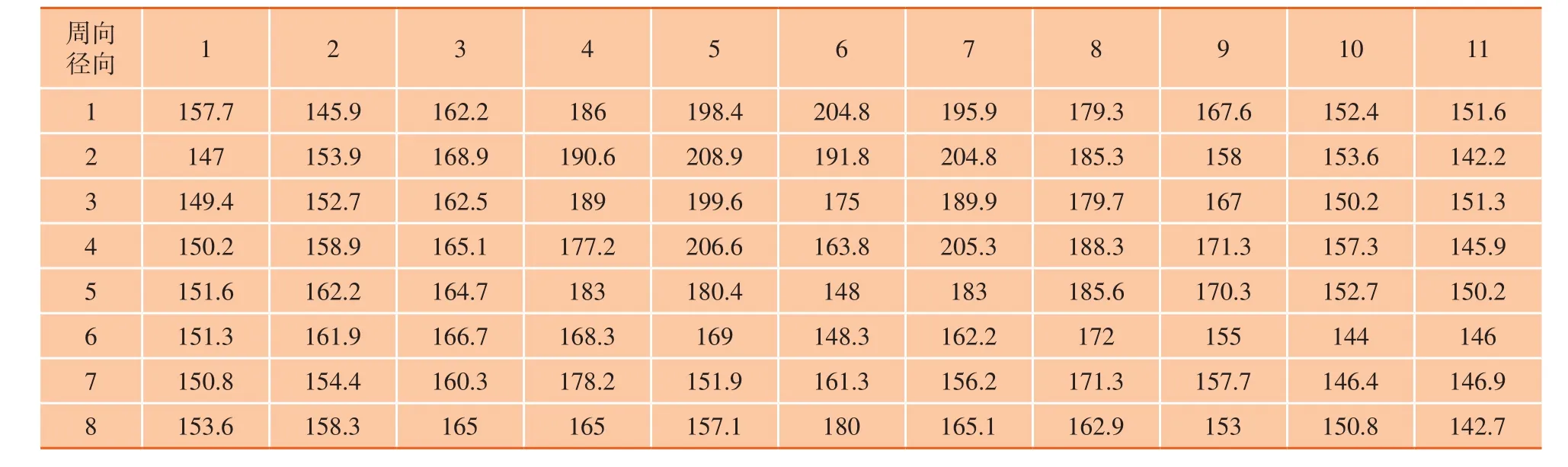

图8 2#件周向硬度分布图

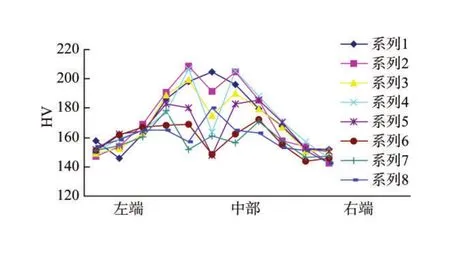

图9 1#件径向硬度分布

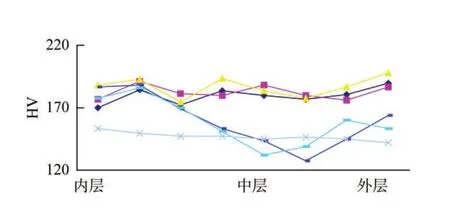

图10 2#径向硬度分布

由以上图表可见,变形大的异型管较普通的方矩型管硬度分布规律性不明显。1#样件其角部近90°变形量较2#样件小,其规律较明显,周向硬度排布为:内层硬度>外层硬度>中心层硬度。而变形量较大的2#样件它的周向硬度分布较杂乱,总的趋势为:内层硬度>外层硬度>中心层硬度。其间各层间硬度大小有交叉现象,主要是因为变形量过大,金属流动不均匀[2][3]。

从图中曲线可看出,在每一条曲线上都有内、中、外层的点,曲线的起伏也就可见三层硬度大小的不同。该曲线图反映的规律同周向硬度分布情况一样:一般为内层硬度最高,外层次之,中心层最小。1#样件反映的该规律较明显,2#样件稍有区别之处即左端一条经向曲线表现得中心层处硬度不是最小的,这主要是2#样件是异型管中小角部,它的变形量最大,因此径向中心层也能渗透到内外层的变形,也有一定的硬化作用,硬度提高。而且变形量次之则反映的规律正常。

结束语

根据以上的结果归纳主要变形规律:角部的硬度普遍高于平直部,且试件内层硬度最高,外层次之,中性层的硬度最低。但对于异型管有时中性层硬度并不比外层低,这是因为变形量大,金属流动不均匀的缘故。

[1] 王先进. 冷弯型钢生产及应用 1版. 北京: 北京冶金工业出版社,1994

[2] 刘继英, Albert Sedlmaier. 异型钢管成型的计算机辅助设计. 焊管,2008,31(2):53-55

[3] 李国忠, 王长春, 郑冬蜜. 冷弯型钢变形特征分析及实验测定. 江苏冶金, 1990,(6):2-6