起重机钢丝绳断裂失效分析

供稿|马惠珠, 李宗奇, 蔡 磊, 张国珍/MA Hui-zhu, LI Zong-qi, CAI Lei, ZHANG Guo-zhen

前 言

钢丝绳作为塔式起重机重要的零部件,因其强度高、弹性大、缠绕性好、无噪音、运动平稳等特点,常用于承载重力,但其属于易损件,常因使用过程对钢丝绳检查、更换不及时发生钢丝绳断裂,造成重大事故。某建筑工地一台塔式起重机就因起升钢丝绳断裂,致使挂钩和重物坠落,砸中地面作业人员,造成2死3伤事故。

钢丝绳断裂失效分析

因资料管理不善,对钢丝绳生产厂家、钢丝绳规格型号、公称抗拉强度级别、使用年限、断裂前钢丝绳受力程度等情况均无从了解。关于钢丝绳的基本信息只能通过对现场截取的钢丝绳样品进行检测分析获得。

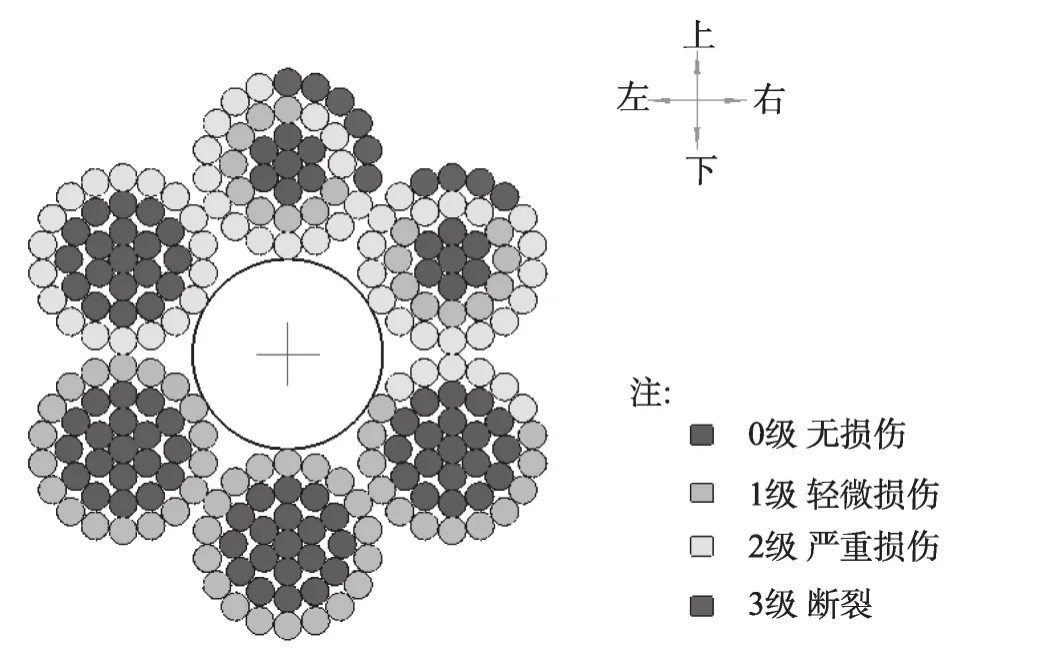

钢丝绳结构分析

对现场截取的钢丝绳进行取样拆股分析,该钢丝绳由纤维绳芯和6个圆股组成,每股外层丝18根,中心丝外捻制3层钢丝,其结构如图1所示,可以确定事故现场断裂的钢丝绳结构为6×37 + FC,属于一般用途钢丝绳。

图1 钢丝绳结构

钢丝绳材质分析

对钢丝绳取样进行化学成分分析,其组成钢丝主要成分含量见表1,其化学成分均符合GB/T 699-1999中65号钢的要求,满足YB/T 434-2009《制绳用钢丝》规定的原料钢牌号要求。

表1 钢丝绳化学成份(质量分数) %

钢丝绳表观分析

图2为事故现场断裂的钢丝绳表观照片。从钢丝绳表观形貌发现钢丝绳发生严重变形,产生凸起不平,断口参差不齐,钢丝绳表观附有大量污染物,部分钢丝表面发生锈蚀,局部区域磨损严重,存在部分钢丝断丝现象。

图2 钢丝绳表观照片

钢丝锈蚀和磨损分析

图3和图4分别为钢丝绳锈蚀情况分布图和磨损情况分布图。钢丝绳中93%的钢丝发生了不同程度的锈蚀,尤其是各股外层钢丝均发生了严重锈蚀,其中还有2根钢丝因锈蚀发生了断裂。钢丝绳中各股外层钢丝都有不同程度的磨损,其中有10根钢丝出现磨损断裂。

图3 钢丝绳锈蚀分布图

图4 钢丝绳磨损分布图

钢丝绳断口分析

对断裂钢丝绳断口进行超声波清洗,观察断口形貌,其断口形式有三种:(1)断面平整,无颈缩,断面上附有大量氧化物,断口附近钢丝表面锈蚀严重,见图5,这种断口是由于锈蚀原因造成,并已形成一段时间,占总断口形式的30%;(2)断面变形,颈缩明显,断头呈锥形,断面上无氧化物存在,见图6,这种断口是由于拉伸造成,是新形成的断口,占总断口形式的50%;(3)断口两侧呈斜茬,断面扁平,断口附近的钢丝表面磨损明显,断面上无氧化物存在,见图7,这种断口是由于磨损造成,是新形成的断口,占总断口形式的20%。

图5 钢丝锈蚀

图6 钢丝拉伸断口形貌

图7 钢丝磨损断口形貌

钢丝力学性能分析

随机选取锈蚀和磨损状况分别为0级、1级、2级的钢丝各20根进行抗拉强度检测,结果见表2。未发生锈蚀和磨损的钢丝满足一般用途钢丝绳的要求,轻微锈蚀和轻微磨损对钢丝抗拉强度影响不大,严重锈蚀和严重磨损则会大大降低钢丝抗拉强度,与未发生锈蚀和磨损的钢丝相比,其抗拉强度分别下降了11.0%和 23.2%。

钢丝绳断裂原因分析

综合钢丝绳的各项检测分析,该钢丝绳断裂的主要原因为:

(1)钢丝绳选用不当。塔式起重机的起升钢丝绳应满足GB 8918—2006《重要用途钢丝绳》的要求,而该起重机采用了结构形式为6×37 + FC的钢丝绳,只能达到一般用途钢丝绳的要求。

(2)使用过程中对钢丝绳保养维护和检查不到位。事故现场截取的钢丝绳锈蚀和磨损严重,在钢丝绳发生拉伸断裂前,已有部分钢丝发生锈蚀断裂和磨损断裂,大大降低了钢丝绳的承载能力。如果相关人员重视对钢丝绳的日常和定期检查,就可及时报废和更换钢丝绳。

建 议

起升钢丝绳作为起重机的重要受力部件,对钢丝绳技术要求高,在使用过程中应严格采用起重机相关规范要求和起重机制造商指定结构和最小破断拉力的钢丝绳。

在钢丝绳的使用过程中,由于锈蚀和表面磨损等原因,钢丝绳的拉力会逐渐减小,应加强钢丝绳使用过程中的维护和保养,如定期给钢丝绳涂敷润滑油,不仅可以有效防止钢丝绳锈蚀,还可以减少钢丝绳内外磨损,提高其使用寿命。

起重机钢丝绳属于易损件,钢丝绳在使用过程中不仅承载重力,还会经受反复弯曲、挤压、摩擦,部分钢丝先发生断丝,随着继续使用,断丝数量不断增加。在起重机使用过程中,应加强钢丝绳的日常检查和定期检查,并保存检查记录。根据检查记录推算钢丝绳报废日期,在钢丝绳失效前及时进行更换,避免发生钢丝绳断裂事故。