增压器密封结构改进对漏油的影响研究

何 洪,曹立峰,吴新涛,吉建波

(1.中国北方发动机研究所(天津),天津 300400;2.中国人民解放军总装备部装甲兵军事代表局,北京 100851)

涡轮增压器的涡轮端和压气机端均有密封装置,具有封气和封油双重作用。泄漏不仅使机油消耗量增加,还会使增压器和发动机性能下降,发动机排放恶化,严重时可导致增压器不能正常工作或损坏。漏油引发的增压器故障占较高的比例。统计表明,VTC254-13增压器漏油故障率为14.6%[1]。更有数据表明漏油故障达60%以上[2]。因此增压器的漏油问题是增压器研究的热点之一。

低泄漏、甚至无泄漏密封的研究仍是增压器漏油问题研究的重点,尤其是在增压系统采用如顺序增压、两级增压、机械增压以及EGR系统的应用背景下,增压器密封在瞬态过程中的密封状态越来越复杂。例如二级增压的升速过程,由于高压级压气机转动惯量小、升速快,造成对低压级压气机的抽吸作用,易于造成漏油。增压器密封的应用条件更为苛刻,要在这样的环境中保证密封效果变得更加困难,因此对无漏油密封的需求更为迫切。

目前增压器多采用活塞环式密封,在正常使用条件下,密封的压气机和涡轮侧压力高于润滑油侧,因此密封处会有些漏气[3],密封处的润滑油在该压力差的作用下,不会向叶轮侧泄漏。实现低泄漏或零泄漏主要有两种途径,一是在活塞密封基础上改进,二是采用其他接触密封。由于接触式机械密封成本高,机械功率损失大,油门踏板滞后也增大,通常多采用第一条途径。

1 研究对象与研究方法

1.1 测量装置与测量方法

增压器即使漏油,量也微小,测量困难,一般采用定性评价和定量测量两种方法。定量测量漏油量,直接瞬时测量机油泄漏流量几乎不可能,一般要持续一定的时间,如采用运转200h的累积消耗量[4];还可以通过发动机油耗仪来测量,如 M.Manni研究中采用的测量技术[5],增压器采用独立润滑油系统,1h测量4次,共持续12h。

定性评价就是确定漏油还是不漏油,普遍采用可视化的方法,目测主观评定:直接观察压气机背盘、用玻璃管在压气机出口收集观察、用滤纸在压气机出口过滤后观察[2,6]。

增压器漏油机理表明,引起增压器漏油的主要外部原因是发动机在某些工况造成涡轮增压器压气机叶轮或涡轮轮背处产生负压(气端压力低于润滑油端压力),从而导致密封环两端正常的压力平衡破坏而使涡轮增压器漏油。

本研究研制了一种测量装置,采用的是直接观察压气机背盘的方法。该装置通过提高轴承体内气体压力的方法来模拟增压器密封两端负压差时(即叶轮轮背气体压力低于轴承体内气体压力)的情况(见图1)。并且为了便于观察增压器的漏油情况或收集漏油,在不安装压气机壳的情况下,以如图1局部放大图所示形状的当量轮代替压气机叶轮。

研究增压器漏油还须确定测试条件,拥有一个被发动机厂家和增压器厂家共同认可、在试验室就能够评价实际使用状况下密封效果的试验规范显得尤其重要。没有确定的测试条件,增压器厂家很难在增压器研制中去评价漏油情况。因此,如果能够研究制定行业认可的增压器润滑油密封试验规范,对发动机和增压器的研发都是一个很好的促进。本项研究按照通常的条件进行测试。

1.2 测量对象

1)原机

原机采用的是普通活塞环式密封,包括密封环、甩油片、挡油片、轴封套及背盘(见图2)。

2)泵轮

图3示出泵轮密封结构,由密封环、泵轮、挡油片、轴封套及背盘组成。

3)导流槽

图4示出导流槽密封结构,由密封环、导流槽、甩油环、挡油片、轴封套及背盘组成。

与普通密封结构不同的是,背盘上增加了导流槽,将从止推轴承流出的润滑油甩至导流槽周边,经导流槽流到回油腔,使得密封环处无润滑油经过,以此改善封油功能。

2 密封结构漏油的影响因素分析

分别调整增压器润滑油供油温度、压力、增压器转速、密封两端压差值,测试了几种参数对增压器密封漏油的影响。

2.1 供油压力和供油温度的影响

在固定增压器转速、润滑油供油温度的条件下,给定不同的增压器供油压力,测试密封漏油能够承受的负压差边界,结果见图5。由图5可看出,随着供油压力提高,密封漏油能够承受的负压差降低了,表明抵御漏油的能力下降了。

然后固定增压器转速和润滑油供油压力,给定不同的增压器供油温度,再次测试密封漏油能够承受的负压差边界,结果见图6。由图6可看出,随着供油温度的提高,密封漏油能够承受的负压差降低了,表明抵御漏油的能力下降了。

分析其原因,当润滑油量足够大时,甩油或导流槽等措施就可能失效。由图7和图8可见,随着润滑油供油压力和润滑油供油温度增大,密封处润滑油流量是增大的。

2.2 增压器转速的影响

对漏油影响较大的另一因素是增压器转速。在油温和压力固定的条件下,随着增压器转速的升高,密封漏油能够承受的负压差边界随转速升高呈降低趋势,而润滑油流量却明显增加,结果见图9和10。

2.3 密封两端压差的影响

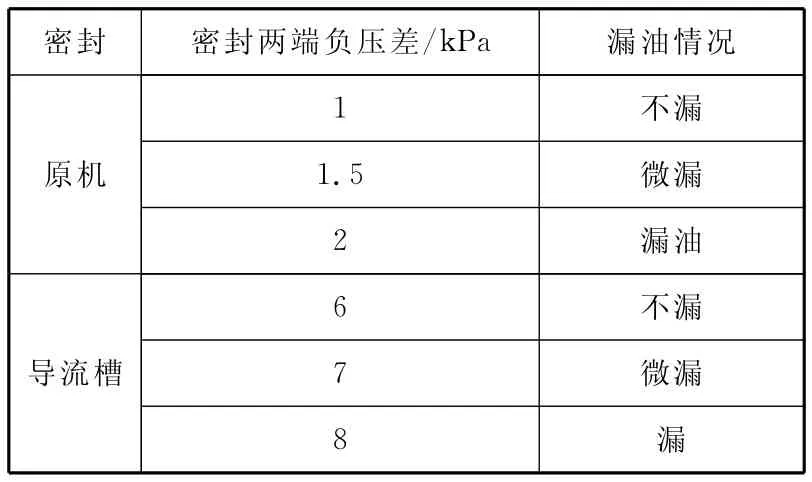

在转速、油压和油温固定条件下提高负压差,试验结果见表1。可以看到随着负压差的加大,在漏油边界附近,漏油会随之增加。

表1 密封漏油情况随两端负压差的变化

2.4 密封结构改进对漏油的影响

本研究的最终目的是要在增压器处于工作转速、正常供油的条件下,研究提高密封抵御负压差的能力。为此对3种结构的封油效果进行了评价。

试验时机油压力控制在0.3MPa和0.6MPa,机油供油温度控制在50℃和70℃,增压器转速控制在5 000~12 000r/min,一般漏油发生在低转速工况,所以转速控制在低转速,高转速时压气机或涡轮端气体压力较高,不会出现密封负压差的情况。在各种工况下,增加密封两端的压差,寻找到漏油发生时密封两端的压差极限值,以此评价3种密封结构的密封效果(见表2)。

表2 3种结构密封的防漏油效果对比

原机采用了最普通的密封结构,仅有甩油环加强了防漏油设计,压差为1.5~2.0kPa时就发生了漏油,在3种结构中防漏效果最差。泵轮结构较原机有所改善,漏油时压差提高到4.0~4.5kPa,但在低速时防漏效果存疑,有待于进一步研究。导流槽结构的设计思想得到验证,实现了防泄漏功能,将漏油压差提高到了7.0~12.0kPa。上述结果表明,结构改进显著提高了防泄漏能力,活塞环密封结构优化还是有潜力的。

3 结论

a)润滑油温度、压力、增压器转速和密封两端负压差的大小均对漏油的发生有影响,润滑油温度、压力和增压器转速越高,密封漏油抵御负压差的能力越低;

b)试验结果表明,采用新型导流槽的密封漏油发生的两端压差提高到了7.0kPa,较原型提高了5.5kPa;结构的改进显著影响漏油发生,活塞环密封结构优化还是有潜力的;

c)自行研制的采用密闭回油腔的密封漏油测量装置,能够实现模拟密封压差的漏油试验。

[1] 佟占杰.VTC254-13型增压器漏油原因分析及改进措施[J].内燃机车,2005(12):28-31.

[2] 邵泽华.261P-13型机车增压器常见故障分析[J].内燃机车,2001(11):44-45.

[3] Hong He.Study on the Seal Leakage of Turbocharger[C]//Proceedings of The Fourth International Symposium on Fluid Machinery and Fluid Engineering.北京:清华大学出版社,2008.

[4] 魏名山.车用涡轮增压器密封结构的检测[J].车用发动机,2004(4):50-52.

[5] Manni M.A Study of Oil Consumption on a Diesel Engine with Independently Lubricated Turbocharger[C].SAE Paper 2002-01-2730.

[6] Clemens Simon.Turbocharger Seal for Zero oil Consumption and minimized Blow-By[J].MTZ,2010,71:36-41.