空心抽油杆螺纹黏结原因分析及预防

张朋举,韩 军,鞠汉良,钟 陈,殷志杰,张仙文,王壮壮

(1.西安石油大学,陕西 西安 710065;2.中国石油吐哈油田分公司机械厂,新疆 鄯善 838202;3.中国石油吐哈油田分公司三塘湖采油厂,新疆 哈密 839009)

在传统的有杆采油系统中,抽油杆作为动力传输媒介,其螺纹连接质量对采油系统的正常运转起着至关重要的作用。近年来,随着边际油田(稠油区块、高含蜡区块等)的规模性开发,空心抽油杆因其特有的独立通道,可向井内注入热蒸汽、热水或热油、降黏剂和防腐剂等,能有效地降低开采难度,增加计量层数[1],极大地丰富了注采工艺。空心抽油杆的螺纹质量不仅对传递动力产生影响,同时对独立通道的密封性能产生影响。本文以我国西部某油田的空心抽油杆应用情况作为研究对象,重点分析空心抽油杆的螺纹黏结现象,并提出了预防螺纹黏结的相关方法。

1 空心抽油杆的螺纹结构形式

1.1 空心抽油杆螺纹参数

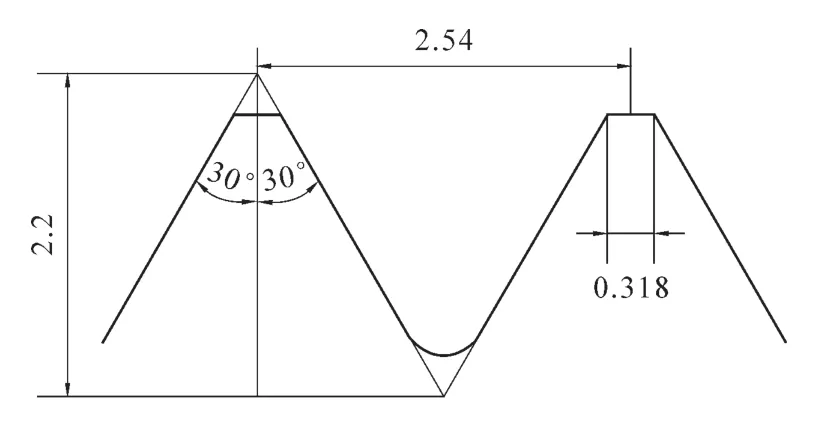

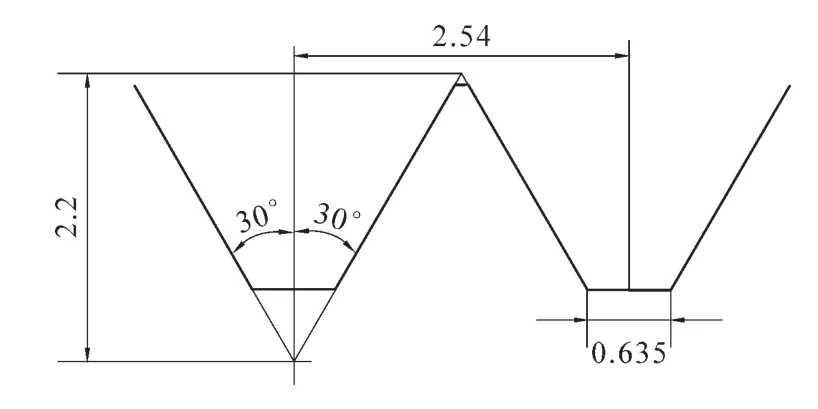

根据 SY/T 5550—2012《空心抽油杆》标准[2]的规定,空心抽油杆杆头外螺纹结构如图1所示,其接箍内螺纹结构如图2所示。

空心抽油杆的螺纹和实心抽油杆的螺纹参数一致,均为10牙/in(1 in≈25.4 mm),牙型符合ASME B 1.1—2003标准[3]的要求。某油田螺纹偏差和间隙为2A-2B级,外螺纹牙型是UNR型,其牙底轮廓为圆弧(图1);内螺纹牙型是UN型,平牙底,牙底宽度为螺距的0.25倍,牙底轮廓也可为圆弧[4]。

图1 空心抽油杆杆头外螺纹结构示意

图2 空心抽油杆接箍内螺纹结构示意

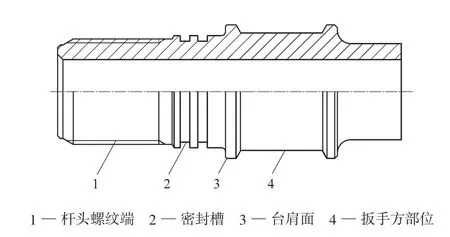

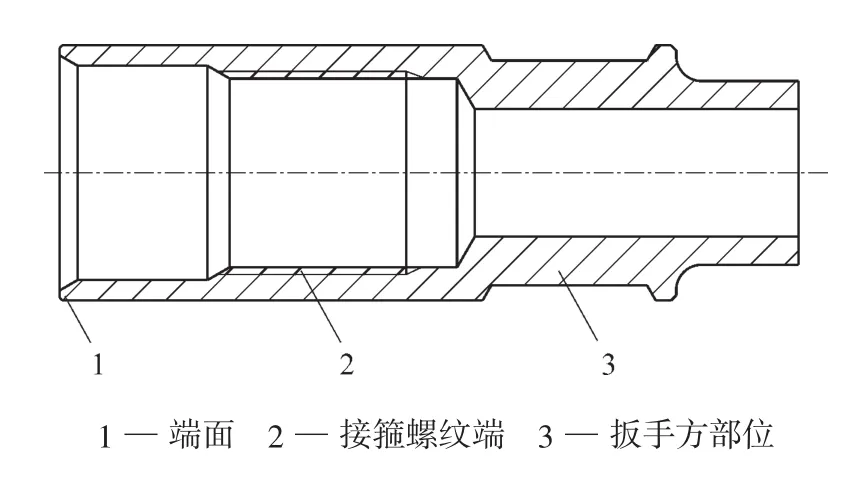

1.2 空心抽油杆杆头及接箍

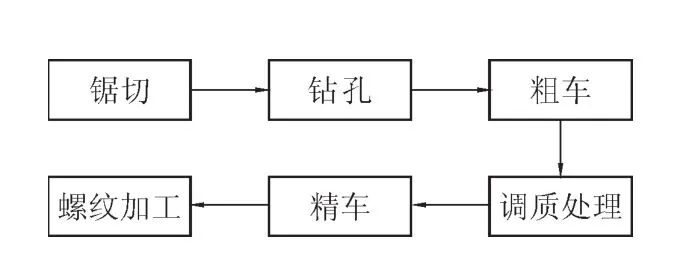

根据SY/T 5550—2012标准的规定,空心抽油杆分为两种形式:一种是整体镦锻式,另外一种是摩擦焊接式。某油田的空心抽油杆主要应用摩擦焊接式,其杆头如图3所示,接箍如图4所示。杆头和接箍原材料均为35CrMo,其加工工艺流程如图5所示。

图3 摩擦焊接式空心抽油杆杆头示意

台肩面、端面、螺纹部分精车后,杆头的螺纹加工采用滚压方式,接箍的螺纹加工采用挤压方式。

2 空心抽油杆螺纹黏结原因分析

2.1 空心抽油杆产品分析

2.1.1 螺纹黏结宏观形貌

根据作业现场的调查,各种规格的D级空心抽油杆都存在不同程度的螺纹黏结现象,螺纹黏结的位置大多数集中在杆头和接箍的前端位置,如图6所示。

图4 摩擦焊接式空心抽油杆接箍示意

图5 杆头、接箍加工工艺流程

图6 空心抽油杆螺纹黏结形貌

2.1.2 化学成分

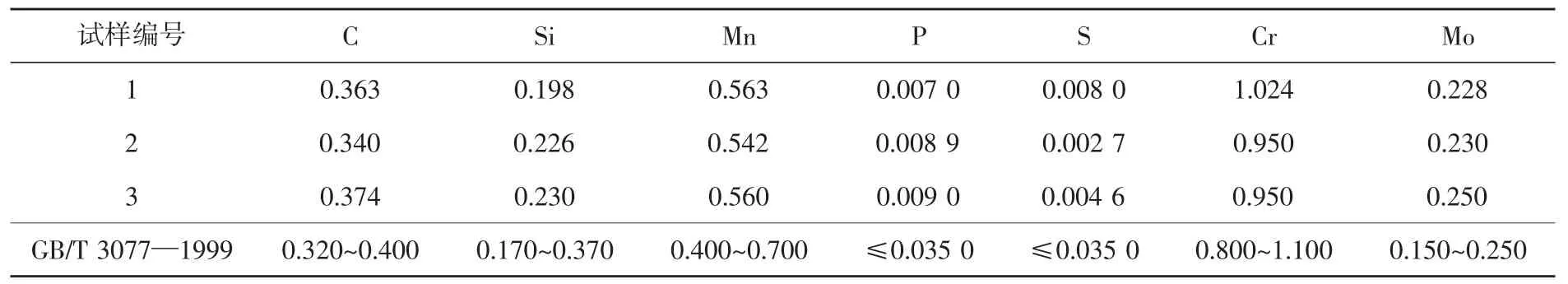

采用化学分析方法对出现螺纹黏结现象的杆头和接箍进行分析,原材料为35CrMo,其化学成分见表1。由表1可知:杆头和接箍的化学成分均满足 GB/T 3077—1999 标准[5]要求。

表1 杆头、接箍化学成分(质量分数)%

2.1.3 金相组织

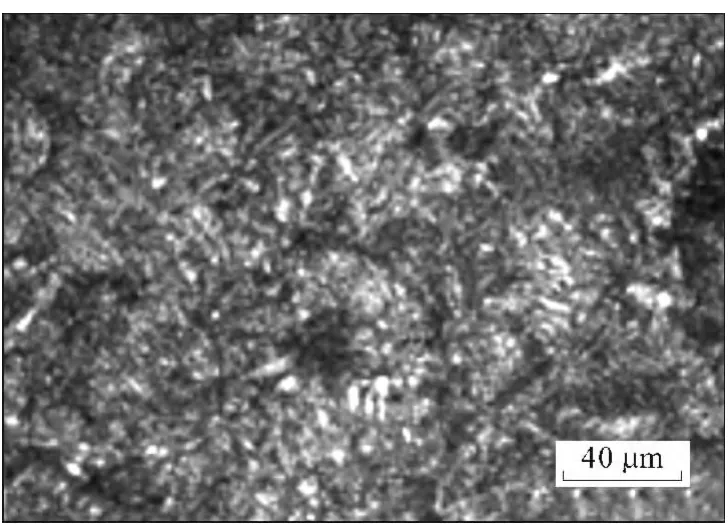

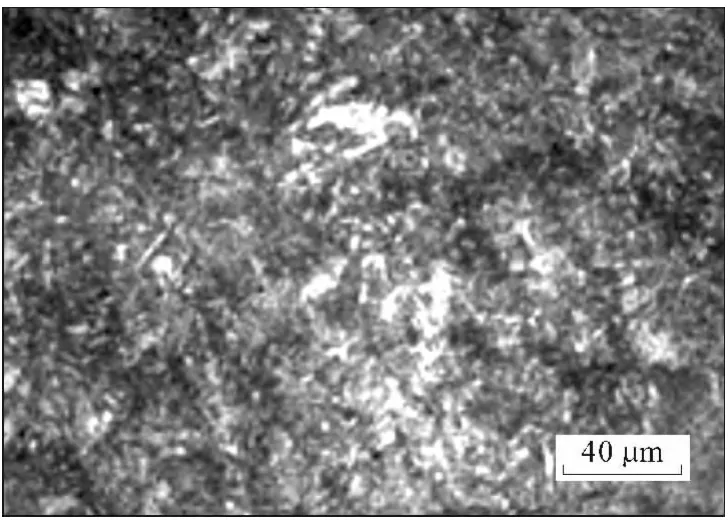

空心抽油杆的杆头和接箍均采用调质处理(淬火+回火)工艺。空心抽油杆螺纹黏结处的金相组织如图7~8所示。从图7~8可以看出:杆头和接箍的大部分组织为回火索氏体,而且未见组织异常现象。

图7 杆头螺纹黏结处金相组织

图8 接箍螺纹黏结处金相组织

2.1.4 硬 度

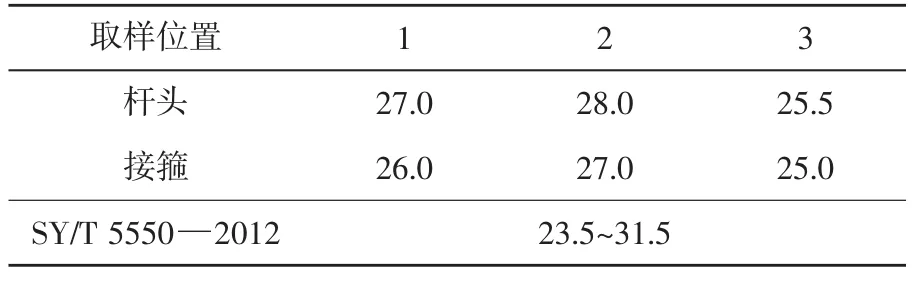

摩擦焊接式的空心抽油杆为直接连接式抽油杆,SY/T 5550—2012标准对直接连接式抽油杆的硬度值没有明确要求。根据SY/T 5550—2012标准要求空心抽油杆强度在 795~965 MPa[2],参照GB/T 1172—1999《黑色金属硬度与强度换算值》标准[6],可知摩擦焊接式空心抽油杆的硬度值为23.5~31.5 HRC。螺纹黏结的空心抽油杆硬度实测值见表2。由表2可知:杆头和接箍硬度均符合GB/T 1172—1999标准要求。

表2 螺纹黏结的空心抽油杆硬度实测值 HRC

2.1.5 螺纹质量

为了进一步验证螺纹加工的质量,按照空心抽油杆螺纹检测规程,对同批次的螺纹加工质量和精度进行检测,结果均满足SY/T 5550—2012标准要求。

2.2 现场使用情况

空心抽油杆的现场使用过程,与螺纹保护状态、螺纹连接过程、专用工具与空心抽油杆的结合、装卸及摆放密切相关。

2.2.1 螺纹保护状态

该油田的空心抽油杆主要用于稠油掺稀开采工艺,油杆在使用前经过高温蒸汽(约300℃)逐根清理其内外壁,保证杆头、杆体、接箍均无油污。在使用过程中,均没有对螺纹进行润滑,由于高温蒸汽已经将加工时的油膜彻底清除,导致螺纹在连接过程中没有得到必要的润滑。

2.2.2 螺纹连接过程

现场均采用人工管钳连接的方法,空心抽油杆在螺纹的拧紧、卸除过程中,杆柱均未采用扶正装置,完全依靠人为感觉。

2.2.3 专用工具与空心抽油杆的结合

空心抽油杆提升时,采用提升油管类似的吊卡,吊卡与大钩之间为吊环硬连接。

2.3 螺纹黏结原因分析

在现场使用过程中,螺纹黏结现象是指螺纹在非理想光滑状态下出现“冷焊”现象,产生螺纹磨损。主要表现形式是黏着磨损和磨料磨损。

(1)黏着磨损。如果空心抽油杆在引扣或即将结束卸扣时杆体发生倾斜,容易导致螺纹挤压强度过大,随即产生扭矩过大,在局部接触点产生高温,在缺少润滑的条件下,外螺纹和内螺纹表面同性金属直接接触,最后在局部高接触压力和摩擦力作用下使表面层金属扩散、压接而黏合,形成黏结点,在随后外螺纹和内螺纹表面的相对运动中,出现旧黏结点被剪切和新黏结点不断形成的循环局面,并发生材料转移。

(2)磨料磨损。由于在现场使用中抽油杆的拆卸比较频繁,螺纹在旋进过程中颗粒状杂物(螺纹毛刺、砂尘等)对摩擦面起到切削和犁刨作用,引起表面材料脱落[7-11]。

3 预防措施

在现场使用过程中,虽然采用高温蒸汽清理了空心抽油杆内外壁,但是螺纹处的颗粒、砂尘无法清除干净。在空心抽油杆下井前建议使用柴油和软尼龙刷对螺纹端逐根清理,然后在螺纹和密封圈处涂抹锂基润滑脂,达到SY/T 5643—1995《抽油杆维护与装卸推荐作法》标准[12]中的规定。螺纹连接处必须完全清洁、无损伤、润滑良好,接触台肩面前可随意转动。

在螺纹的拧紧和卸除过程中,采用人工或者机械方式进行扶正,吊卡与大钩顶部的连接尽量采用软连接,以便底端螺纹连接处有较大自由度扶正。空心抽油杆的最小规格为Φ34 mm×5.5 mm,外径超过了1 in(25.4 mm)。根据统一标准英制螺纹(UN和UNR螺纹牙型),8牙/in的UN螺纹已经广泛替代了粗牙螺纹应用在外径超过1 in的钢管上[3],所以建议将8牙/in作为空心抽油杆螺纹形式的研究方向,这样螺距增大后,更加方便引扣,发生螺纹黏结的可能性会进一步减小。

4 结 论

(1)空心抽油杆出现螺纹黏结现象时,应该从产品自身质量和现场操作两个方面进行分析。

(2)分析发现,该油田的空心抽油杆制造质量均可以满足现行制造标准的规定。

(3)发生螺纹黏结的主要原因是现场的不规范操作,缺乏相关的保障方式。

(4)现行标准应进一步优化,将螺纹螺距进行优化,系统评价,以推动空心抽油杆在多种工况下的适应性。

[1]魏新春.一体式空心抽油杆采油技术研究[D].成都:西南石油学院,2003.

[2]铁岭中油机械设备制造有限公司,全国石油钻采设备和工具标准化技术委员会.SY/T 5550—2012空心抽油杆[S].北京:石油工业出版社,2012.

[3]The American Society of Mechanical Engineers.ASME B1.1—2003 Unified inch screw threads(UN and UNR thread form)[S].2003.

[4]玉门油田分公司(局)机械厂,国家发展和改革委员会.SY/T 5029—2006抽油杆[S].北京:石油工业出版社,2006.

[5]大冶特殊钢股份有限公司,冶金部信息标准研究院.GB/T 3077—1999合金结构钢[S].北京:中国标准出版社,1999.

[6]中国计量科学研究院,中国航空工业总公司第三〇四研究所,中国航空工业总公司第六二一研究所,等.GB/T 1172—1999黑色金属硬度与强度换算值[S].北京:中国标准出版社,1999.

[7]马刘宝,朱靖,赖兴涛.油套管螺纹粘扣原因分析及研究现状[J].钢管,2011,40(3):27-30.

[8]李磊,刘文红,宋生印.某井N80-Q油管粘扣及脱扣的分析[J].钢管,2011,40(4):44-48.

[9]张毅,陈建初.C-90油管失效分析[J].钢管,2003,32(3):43-47.

[10]张居勤,高连新,李飞键,等.油井管螺纹粘扣类型及其原因分析[J].钢管,2004,33(4):16-20.

[11]袁光杰,姚振强,肖志刚.API管螺纹粘扣主要因素的确定方法研究[J].焊管,2003,26(3):19-21.

[12]玉门石油管理局机械厂.SY/T 5643—1995抽油杆维护与装卸推荐作法[S].北京:石油工业出版社,1995.