连轧管机辊缝调整机构设计分析

金 强,覃 宣,穆 东,陈碧楠

(1.重庆赛迪冶炼装备系统集成工程技术研究中心有限公司,重庆 401122;2.中冶赛迪工程技术股份有限公司,重庆 401122)

连轧管机以其优质、高产、高效率、低消耗等特点,成为世界无缝钢管主要生产企业的首选机型之一。而近些年发展起来的三辊连轧管机,以其在变形应力、轧管机结构、轧管机刚性、负荷分配及轧辊受力等方面的优势,成为新建无缝钢管生产线的主力机型之一[1-2]。

在连轧管机孔型的设计中,当用同一孔型轧制不同壁厚的钢管时,理论上需要配置所有与壁厚规格对应的芯棒。但在实际生产中,由于芯棒成本的原因,采取了一组芯棒轧制多种壁厚规格钢管的方式,并辅以连轧管机的孔型调整功能,可以在合理的公差范围内实现芯棒数量的大幅度减少[3-7]。

辊缝调整机构的设计是实现连轧管机组芯棒数量大幅度减少的核心技术。该机构的各项指标是否先进,直接关系着产品壁厚精度高低、设备寿命长短和维护是否方便等问题。现有的研究多侧重于对已经出现的辊缝调整机构进行定性描述,未对其各种性能进行全面研究。本文拟对3种调整方式下辊缝调整机构的综合性能进行分析研究。

1 连轧管机的辊缝调整方式

连轧管机经过一百多年的发展,已经形成了二辊和三辊连轧管机共存的局面,各自的孔型如图1所示,分别由2个或3个轧辊构成一个机架的孔型,轧辊与轧辊之间存在辊缝间隙,用于孔型调整和金属流动等工艺方面的需要。相邻机架之间错开一定的角度,使得相邻机架之间的辊缝和辊底相对应,钢管经过5~6个机架后,周向各处都得到很好的轧制,从而形成壁厚均匀的荒管。

图1 两种典型连轧管机孔型示意

在连轧管机每个机架的基本孔型确定后,孔型的调整即通过改变辊缝的大小来实现。辊缝调整的本质就是改变轧辊相对于芯棒之间的垂直距离,以实现不同壁厚规格钢管的轧制。现有的二辊连轧管机普遍采用径向压下的方式调整辊缝,而在三辊连轧管机的辊缝调整机构中,既有径向压下的调整方式,也有摆动压下的调整方式。

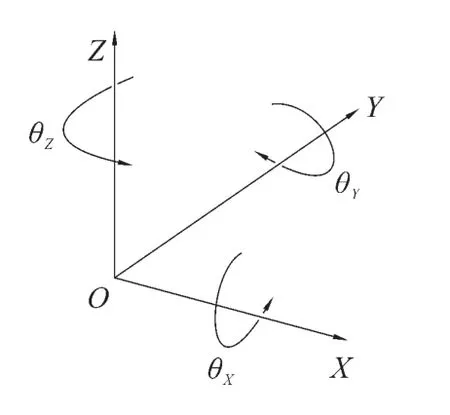

辊缝调整机构的功能就是改变轧辊和芯棒之间的相对位置,描述一个刚体的相对位置,需要6个自由度,即3个平动和3个转动。轧辊装配的6个自由度分析如图2所示。

图2 轧辊装配的6自由度分析

将图2坐标系与图1中的坐标系重合,分析轧辊在上述坐标系下,沿哪个自由度调整,可以实现有效的辊缝调整功能。容易看出,轧辊沿X轴移动、Y轴移动、Z轴转动(自由度),均无法实现辊缝调整功能,会导致如孔型封闭性大大降低等问题,属于辊缝调整的无效自由度;轧辊沿Z轴移动、X轴转动(自由度)、Y轴转动(自由度),可以实现有效的辊缝调整功能。在现有的连轧管机辊缝调整机构中,PQF连轧管机的侧摆式辊缝调整设计采取了绕X轴转动(自由度)的辊缝调整方式,为了降低调整误差,采取摆动轴线远离轧制中心线的设计;FQM连轧管机的径向式辊缝调整设计,采取了沿Z轴移动的辊缝调整方式;本文还将介绍采取绕Y轴转动(自由度)的方式进行辊缝调整的优劣。三辊连轧管机3种自由度的辊缝调整方式如图3所示。

2 各辊缝调整机构性能分析

连轧管机配置辊缝调整机构,可以实现用较少芯棒轧制更多壁厚规格的钢管,实现轧管机牌坊弹跳量的补偿,实现钢管头尾削尖轧制等功能。其性能的好坏不但直接影响上述3个方面的功能实现,还直接影响连轧管机出口荒管的尺寸精度[8]。以下将从调整精度、灵活性、耐用性、使用维护的方便性等方面对辊缝调整机构的性能优劣进行研究。

2.1 对荒管壁厚精度的影响

上述3种辊缝调整方式中,径向式和顺摆式辊缝调整具有类似的特点,其在辊缝调整过程中,圆心仅在孔型面内的一个方向产生偏心距,且在调整后每个轧辊对应的孔型仍是对称的;而侧摆式辊缝调整中的圆心在垂直和水平方向均发生位移,且孔型在调整后每个轧辊对应的孔型由原来的对称变为不对称的结构。虽然这3种辊缝调整方式中孔型偏心的方向不同,但不论采用哪种方式调整孔型后,其顶部与辊缝处到芯棒表面垂直距离的变化都是不一致的,辊缝调整都会增大轧件的壁厚偏差;因此,辊缝调整值是受到限制的,否则会出现壁厚精度超差的问题。

文献[9]对比了侧摆式和径向式两种辊缝调整方式带来的调整误差区别,如图4所示,当侧摆式轧辊压下值为2.5 mm时,通过计算可知:B点和C点位移后与芯棒的距离变化值分别为5.778 9 mm和5.772 4 mm。径向式辊缝调整方式中,当轧辊径向压下2.5 mm且B、C点与芯棒表面的垂直距离变为5.75 mm时,比侧摆式分别少移动了0.028 9 mm和0.022 4 mm;将这2个数值与径向调整的目标值5.75 mm相比,得到的位移偏差分别为0.503%和0.389%;如果将该偏差视为钢管的壁厚偏差,则可以认为径向式辊缝调整方式中,钢管的壁厚精度比侧摆式辊缝调整方式高,但差值较小[9-10]。顺摆式与径向式辊缝调整方式的调整误差原理相似。

2.2 机构灵敏性分析

在正常轧制过程中,轧辊主要承受3种类型的力:一是为了克服金属变形而产生的轧制力T轧,二是由于限动轧制工艺所产生单辊限动力F限,三是由于可能的来料壁厚不均或者辊缝不对称产生的沿轧辊轴线方向的轴向力F轴。

图3 三辊连轧管机3种自由度的辊缝调整方式示意

图4 三辊连轧管机辊缝调整示意

根据力学原理,得出3种辊缝调整机构的力学平衡方程如下。

1) 侧摆式

式中T压——压下缸的压靠力,kN;

μ——摩擦因数;

n——摆动式辊缝调整机构销轴转动摩擦副半径,mm;

L——摆动式辊缝调整机构的转动中心到孔

型中心的垂直距离,mm。

由于 n<<L,因此可化简公式(1)得:T压=T轧+μF限,由此可知,侧摆式辊缝调整机构在运动中,压下缸除了需要克服轧制力外,还需要克服限动力导致的摩擦阻力。

2) 顺摆式

式中m——孔型中心面到顺摆式摆动中心线的垂

直距离,mm。

由于 n<<m,因此可化简公式(2)得:T压=T轧,由此可知,顺摆式辊缝调整机构中,压下缸只需要克服钢管变形所产生的轧制力。

3) 径向式

式中F合——径向压下式滑动副接触表面的正压力,kN。

一般情况下,F合∧F限+F轴;但在导向不好、偏载严重的情况下,F合>>F限+F轴,从而大幅度降低了导向机构的灵活性,出现卡阻的情况。

为了进一步分析上述3种辊缝调整机构的动态性能,利用多体动力学分析软件对其动态响应进行了分析。图5所示为轧制状态下上述3种辊缝调整机构的动力学仿真模型;图6所示为在3种模型上施加的沿钢管径向的冲击力随时间的变化曲线;图7所示为3种辊缝调整机构对冲击的响应曲线。

图5 轧制状态下3种辊缝调整机构的动力学仿真模型

图6 在3种模型上施加的沿钢管径向的冲击力随时间的变化曲线

从图7可以看出:遇到冲击载荷时,侧摆式和顺摆式波动的时间较长,时间持续到1.3 s左右;而径向式波动时间较短,时间持续到1.1 s左右,力值即达到平衡。由此可知:顺摆式和侧摆式辊缝调整机构在动态辊缝调整过程中,遇到的阻力较小,系统阻尼也较小,系统较为灵活,动态响应可以更快,这对于提高连轧管机的动态响应特性是有利的;而径向式辊缝调整机构的系统阻尼大,动态响应特性较差,不利于保证连轧管机的高速度和高精度。从图7还可以看出:在相同的条件下(载荷相同、接触条件相同等),侧摆式和径向式产生的冲击力比顺摆式的大,尤其是径向式辊缝调整机构,其最大冲击力甚至达到输入载荷的2倍多,说明径向式辊缝调整机构系统的载荷放大系数较大,系统稳定性较差。

2.3 机构耐用性分析

在辊缝调整机构的磨损量方面,对于摆臂式(侧摆式或者顺摆式),由于摆臂在设计时进行了特殊考虑,一般都设计得较长,因此辊缝调整的位移量转化到转轴处,只有微小的转动。以某厂的侧摆式轧管机为例(摆臂长度650 mm),若辊缝调整2 mm,摆臂只转动0.17°;而连轧管机的辊缝调整量一般也只有±2 mm左右,由此可见,摆臂式辊缝调整机构的磨损量非常小,可以长时间保持较高的精度,这对于提高产品质量的稳定性具有重要意义[11]。

对于径向式辊缝调整机构,其导向机构为矩形滑动导轨。虽然滑动导轨结构简单,承载能力和接触刚度高,阻尼大和抗振性好,但起动摩擦力大,低速运动时易爬行,两导轨面间的摩擦是滑动摩擦,接触面大,导轨表面易磨损,且磨损后间隙不可调,导向精度较差且不稳定,这对于产品质量的稳定性是一个非常不利的影响因素[12]。

2.4 机构拆装难易分析

当轧辊磨损量过大,或者更换轧管机轧制产品规格的时候,需要对轧辊进行更换。上述3种辊缝调整机构中,由于轧辊装配被不同的机构限制,因此具体拆装方式也区别较大。

侧摆式轧制机架更换轧辊装配模拟如图8所示。从图8中可以看出:拆装前,需要先将其中唯一个可以完全摆出的摆臂摆开,拆除其上的轧辊装配,让出空间;然后再通过微调的方式,拆除另外两个无法完全摆出的摆臂上的轧辊装配,由于空间有限,拆装过程较为麻烦。

图7 3种辊缝调整机构对冲击的响应曲线

图8 侧摆式轧制机架更换轧辊装配模拟示意

顺摆式的轧辊装配拆装过程需要先将轧制机架拆开,然后拆除轧辊装配,拆装过程较为复杂。

径向式轧制机架的轧辊装配由于直接卡在机架上面的导向槽内,因此拆装较为容易,可以通过行车将各个轧辊装配直接抽出,抽出顺序无先后要求,彼此互不干扰。

2.5 轧卡故障处理分析

常见的三辊连轧管机轧卡堆钢事故如图9所示,由于金属流动受阻,钢首先堆积在空间相对狭小的设备孔洞中,形成类似手风琴的堆钢形貌。对于此类轧卡故障处理,不同的换辊方式有不同的处理办法。换辊方式主要有侧向换辊和轴向换辊两种方式,表1是3种辊缝调整机构不同换辊方式轧卡故障处理对比。

图9 三辊连轧管机轧卡堆钢事故

表1 3种辊缝调整机构不同换辊方式轧卡故障处理对比

由表1可以看出:3种辊缝调整机构均有合适的解决方案来处理轧卡事故,其难易程度大体相当,均需要较长处理时间。相对来说,侧摆式可以在线处理故障,但是当故障点较大时,由于无法将芯棒和故障管拉出连轧管机处理,在有限的空间内进行切割作业,也相当费事。

三辊连轧管机的3种辊缝调整机构的性能对比及应用情况见表2。

表2 三辊连轧管机3种辊缝调整机构的性能对比及应用情况

3 结 论

(1)顺摆式和径向式辊缝调整机构的理论辊缝调整精度较高,高于侧摆式,但由于辊缝调整量不大,因此这种精度差别不大,均在合理的范围内。

(2)从动态特性来推断,顺摆式的动态特性最好。顺摆式对冲击的响应时间和侧摆式基本相同,灵敏性都高于径向式;而顺摆式冲击放大系数低于侧摆式,径向式的冲击放大系数最高。良好的动态特性对削尖轧制等实时调整功能的实现较为有利。

(3)由于径向式辊缝调整机构在拆装时容易损伤导向滑轨,动态放大特性较差导致滑轨表面应力增大,磨损使得轧辊装配导向精度降低,因此径向式辊缝调整机构精度较难保证。

(4)径向式辊缝调整机构在轧制机架拆装、机加工、校准等方面,具有明显优势。由于侧摆式和顺摆式辊缝调整机构中摆臂的存在,增加了其制造和使用维护成本。

(5)侧摆式辊缝调整机构最先被发明,市场占有率也最高。顺摆式尚未应用在连轧管机辊缝调整机构方面,能否被市场接受,还有待检验。

[1] 金茹崧.PQF 的 17 年[J].钢管,2009,38(1):36-40.

[2]李安全.Φ159 mm FQM三辊连轧管机组主要设备特点[J].钢管,2007,36(6):32-36.

[3]彭龙洲,吕庆功,付国忠.限动芯棒连轧管机芯棒直径系列的设计方法[J].轧钢,2003,20(5):10-13.

[4]李晓,乔爱云,赵少林.限动芯棒使用工艺方案研究[J].轧钢,2005,22(1):17-18.

[5]张琳,钟锡汉.连轧管孔型系的辊缝调节量[J].钢管,2001,30(6):24-27.

[6]赵晓琳.限动芯棒连轧管机基本轧制工艺参数计算[J].钢管,1999,28(4):6-8.

[7]李国祯.现代钢管轧制与工具设计原理[M].北京:冶金工业出版社,2006:181.

[8]张琰,夏洪斌,陈江林.削尖轧制技术在Φ159 mm FQM连轧管机上的开发和应用[J].钢管,2010,39(6):31-34.

[9]李群,安野,魏建,等.关于三辊连轧管机孔型调节方法的讨论[J].钢管,2010,39(5):62-65.

[10]王先进,徐树成.钢管连轧理论[M].北京:机械工业出版社,2005.

[11]陈勇,李道刚,孙玉成.PQF连轧管机轧制中心线的检测与校正[J].钢管,2011,40(3):50-52.

[12]宋树藩,译.矩形滑动导轨与直线导轨的比较[J].世界制造技术与装备市场,1999(4):26-29.