SEW伺服控制在全自动倒棱机进给系统上的应用

杨 娟,钟存福,黄明初

(中国石化集团石油工程机械有限公司沙市钢管厂,湖北 荆州 434001)

平头倒棱机设计为高频焊(HFW)管管端的自动平头倒棱,其目的是切削钢管外倒角或提供焊接用坡口,切削管端保证管端与同轴线的垂直度,为现场施工加工出所需的坡口,以便进行组对和焊接。倒棱机设备中的进给系统是最为关键的部分,它的运行状况决定着加工钢管的坡口精度和管端的光滑平整度[1]。

中国石化集团石油工程机械有限公司沙市钢管厂(简称沙市钢管厂)HFW生产线选购了国内最新设计的全自动倒棱机,其生产效率为2根/min。该全自动倒棱机的动力头进给采取伺服减速电机驱动和滚珠丝杠进给的传动技术,按“空载快进—粗进给—精进给—原地平整—快退”的顺序完成每根钢管的平头倒棱过程。本文将重点介绍SEW伺服控制在全自动倒棱机进给系统上的应用。

1 进给系统机械结构

全自动倒棱机的进给传动系统包括SEW伺服电机、减速机、轴承座、联轴器及滚珠丝杠等。进给系统中伺服电机和减速机的选型最为重要,如伺服电机的电机功率和减速机的减速比[2],选型时需要满足快进时进给速度大而输出扭矩小,工进时进给速度小而输出扭矩大。经计算并试验验证,选用7.5 kW伺服电机及其自带的减速机,减速比为7,电机最大输出扭矩为146 N·m,试生产后完全满足现场要求[3-4]。全自动倒棱机进给系统的机械结构如图1所示。

图1 全自动倒棱机进给系统机械结构示意

2 电气控制系统的设计

采用可编程逻辑控制器S7-300(PLC)、SEW伺服控制器、伺服减速电机、触摸屏等组成基于PROFIBUS-DP现场总线控制的系统[5-9]。其中PLC作为控制单元,SEW伺服控制器作为驱动单元,伺服减速电机作为执行单元,伺服电机内置的编码器作为数据采集器,系统中的触摸屏可实现在线调速并实时显示工进速度等其他参数。全自动倒棱机电气控制系统结构如图2所示。

图2 全自动倒棱机电气控制系统结构

德国SEW公司提供的MOVIDRIVE系列伺服控制器内置有位置处理器,采用伺服电机尾部的编码器作为位置信息源构成位置环[4]。该伺服控制系统是闭环控制,具有控制可靠、响应快速、运行速度稳定等优点,并且伺服电机输出扭矩大,而这些特点均是全自动倒棱机所必需的。

3 SEW伺服控制设计和调试

3.1 SEW伺服电机的程序设计

SEW伺服变频器的PROFIBUS-DP现场总线控制,选择所要组态的过程值,选“6PD”,PLC接收从变频器6个过程输入字“6PI”,包括状态字、实际位置、实际转速、有功电流、利用率;PLC发送6个过程输出字“6PO”,包括控制字、目标位置、设定速度、加速时间、减速时间[9]。SEW伺服变频器的硬件组态如图3所示。SEW伺服控制系统通过软件MT-Manager进行参数设置[5],SEW伺服变频器的参数调试界面如图4所示。

图3 SEW伺服变频器的硬件组态

图4 SEW伺服变频器的参数调试界面

在PLC中,Step7软件中调用一个伺服变频器PROFIBUS-DP总线控制功能FC140,以此实现状态字、实际位置、运行速度、实时电流、故障的读取,控制字、速度设定、目标位置的写入[10]。SEW伺服控制系统程序FC140具体如下:

CALL FC 140//SEW伺服控制程序

DRIVE_IO_ADDRESS:=320//伺服控制器外部起始地址

ENABLE_RAPID_STOP :=L0.0//使能

RESET:=L0.1//故障复位

JOG_PLUS_MODE:=L0.2//点动正转

JOG_MINUS_MODE :=L0.3//点动反转

REF_TRAVEL_MODE :=L0.4//寻参模式

POSITIONING_MODE :=L0.5//自动模式

SETPOINT_POS :=MD222//设定位置值

SETPOINT_SPEED :=MW216//设定速度值

START_RAMP :=2000//加速时间

STOP_RAMP :=1000//减速时间

COMMUNICATION_OK:=M236.1

FAULT_OF_AXIS :=M235.0

WARNING_OF_AXIS:=M235.1

INVERTER_READY:=M235.2

REFERENCED:=M236.2

TARGET_POS_REACHED:=M237.1

AXIS_INTERLOCKED:=M237.0

FAULT_NO:=MW214

ACTUAL_POSITION :=MD210//实际位置显示

ACTUAL_SPEED :=MW220//实际运行速度

ACTUAL_CURRENT :=MW230//实际运行电流

3.2 倒棱机工进位置、速度的算法

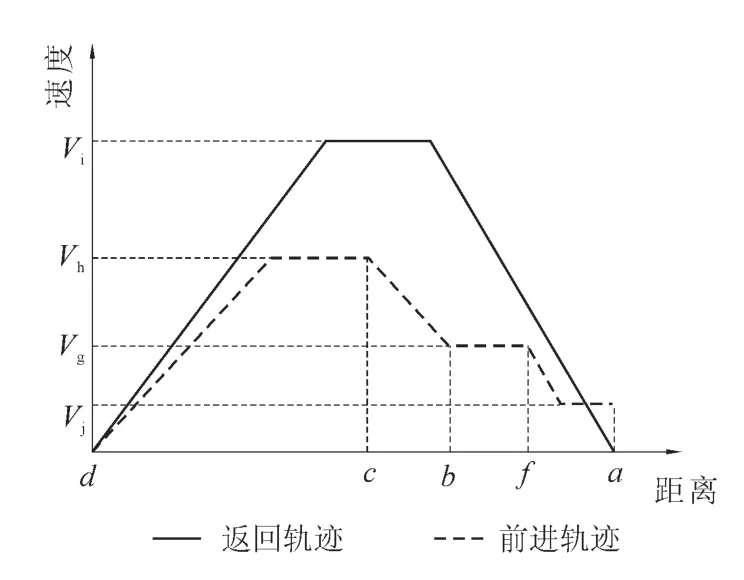

伺服位置控制程序的具体步骤:定位时首先设定速度、定位位置,再给定控制字一个值,使伺服进给系统运行起来。其中包含了进给运行轨迹、进给速度的运算,进给电机运行轨迹如图5所示,其中Vi为回退速度。主轴箱完成每一根钢管的进给流程:位于后退位置d的进给电机在启动后2 s内匀加速到快进速度Vh,保持快进速度匀速向前快进,然后减速至粗进给起始位置b,以粗加工速度Vg前进至精进给起始位置f,并减速至精加工速度Vj,原地平整1 s。倒棱完毕进给电机快速返回原点。现场调试后,将c与b之间的距离即减速距离在程序中设置为20 mm。

图5 进给电机运行轨迹

内部运算主要是通过进给轨迹算法子程序FC27来实现的。其基本思想是:将运行轨迹分为快进区间、减速区间、粗加工区间、精加工区间。系统PLC循环扫描程序,实时读取到当前实际位置(#ACTUAL POSITION)所处的范围,PLC根据其所处范围进行判断,进而赋予设定速度[11]。进给电机转速可通过公式(1)来计算:

式中Rx——进给电机转速,r/min;

N——进给电机减速比;

V——花盘线速度,m/min;

S——机头工进量,mm/r;

D——钢管管径,mm;

L——进给电机丝杠导程,mm。

在式(1)中,N、D、L已知,根据经验确定V、S。实际计算后可得进给电机转速为18.8 r/min。以此为参考,在触摸屏上设置粗加工速度Vg和精加工速度Vj。

从触摸屏上可更改快进速度Vh、粗加工速度Vg、精加工速度Vj、后退位置、粗加工开始位置和最终位置。在实际调试运行时,根据现场实际情况和经验,不断调整系统运行位置、速度,以确保最佳效果,从而获取相关参数[12]。

进给轨迹的程序FC27具体如下:

CALL FC27

FINAL_POSITION :=DB9.DBD2//进给电机的最终位置

FAST_SPEED :=DB9.DBW0//快进速度

WORK_SPEED1 :=DB9.DBW6//粗加工速度

ACTUAL_POSITION :=MD210//实际位置

WORK_POSITION_START:=DB9.DBD14//工作启动位置

WORK_SPEED2 :=DB9.DBW24//精加工速度

OUT_SPEED :=MW216//设定速度

WORK INTERVAL :=M413.0//进给点反馈

4 结 语

实践证明,SEW伺服驱动系统具有输出扭矩大、运行速度准确稳定、可快速定位等特点,有效地克服了进给系统的误差,降低了调型时间和劳动强度,并保证了进给的稳定性,提高了坡口切割的质量和效率。同时,由于采用了PROFIBUS-DP现场总线技术,实现了倒棱机的数字化、自动化控制,同时具备实时监控能力,提高了进给系统的稳定性和故障处理能力。通过一段时间的使用,该进给系统性能稳定,运行可靠,满足了HFW生产线对倒棱机生产节奏的要求,在HFW倒棱机控制系统上具有较好的推广价值。

[1]李秉祥,陈东才.新型平头倒棱机的设计及应用[J].焊管,2002,25(6):59-60.

[2]黎定一.机械进给钢管自动平头倒棱机及气动自定心平头倒棱夹具[J].焊管,1999,22(1):25-27.

[3]张培庆.钢管平头倒棱机的设计与制造[J].钢管,1998,27(1):35-38.

[4]刘邦义,解吉辉,孙丽丽,等.平头倒棱机技术特点及发展[J].重型机械,2005(6):1-3.

[5]郭强.PROFIBUS-DP在自控系统中的应用[J].自动化博览,2002(2):12-13.

[6] 吴志军.现场总线PROFIBUS及其应用[J].钢管,2005,34(4):45-48.

[7]卢红义.工业现场总线技术在制管生产线上应用探索[J].焊管,2004,27(5):40-42.

[8]刘换军,王华,王小毅.PROFIBUS-DP现场总线技术在HFW焊管机组电气系统中的应用[J].焊管,2011,34(11):46-51.

[9]孙少波,冯俊.PROFIBUS-DP现场总线干扰原因分析[J].黑龙江科技信息,2011(2):76.

[10]罗红福,胡斌,钟存福,等.PROFIBUS-DP现场总线工程应用实例解析[M].北京:中国电力出版社,2008.

[11]张超,谷立臣,赵永平.钢管倒棱机伺服系统的开发与设计[J].重型机械,2005(5):49-51.

[12]廖常初.S7-300 PLC应用技术[M].北京:机械工业出版社,2008.