在汽轮机制造厂建立目视检测体系浅析

赵健雄,王 刚,杨 泓

(东方汽轮机有限公司,四川 德阳618000)

1 目视检测的定义及分类

现代目视检测是指用观察评价物品(诸如容器和金属结构以及加工用材料、零件和部件的正确装配、表面状态或者清洁度等)的一种对产品无损害的检测方法,它仅指用人的眼睛或借助于光学仪器对工业产品表面作观察或者测量的一种方法,一般将目视检测限制在电磁谱的可见光范围之内。

图1 几种常用目视检测设备(从左至右:放大镜视频内窥镜焊缝检验尺)

目视检测可以分为两大类,第一类是直接目视检测(Direct Visual Testing),是指直接用人眼或者不超过6 倍的放大镜进行检测;第二类是间接目视检测(Remote Visual Testing),是指借助辅助光学仪器或设备进行的间接观察。常用目视检测设备有平面镜、放大镜、内窥镜、焊缝检验尺等(见图1),也有更加复杂的自动识别系统以及机器人用作辅助工具。

2 目视检测在国内外的应用现状

目前ISO 标准、ASME 标准、BSEN 标准、RCCM 标准、欧洲标准学会标准都有目视检测方面的具体内容并形成不同的标准化体系。ASME 规范第五卷第9 章对目视检测的适用范围、检测规程、检测方法、检测报告等方面给出了具体的要求。法国RCC-M 标准是法国压水核反应堆核岛机械部件制造规则,该标准第III 卷MC7000 是针对目视检测方法提出应满足的要求。

在国内无损检测领域,目视检测人员资格认证及持证上岗制度尚处在起步阶段,国家质检总局在2007 年发布的GB/T20967 -2007《无损检测目视检测总则》中明确了要进行目视检查前被检对象的先决条件(例如工件的表面状况、配合面的对准、工件的形状),以及直接和间接目视检测的一般原则,且此标准的修订参考的是EN 13018 -2001《无损检测目视检测总则》。目视检测在国内的主要应用领域为航空航天以及民用核安全设备(核岛)方面。在航空航天领域,目视检测最广泛的应用为使用内窥镜对涡轮发动机及螺旋桨等部位进行检测,因为这些部位高热环境,工作条件恶劣,一旦发生缺陷,必须快速准确地测定缺陷位置、性质及程度。

在民用核安全设备领域,尤其是核岛领域,是目前目视检测应用范围最广的领域。由于核岛部件对质量的要求更加细致全面,并且前期核电生产很大程度上借鉴了国外的模式以及标准(RCCM&ASME),所以对目视检测这一概念做出了全面并且广泛的诠释。核工业设备制造中对直接、间接的目视检测方法都做出了详尽的规定,包括方法、要求、设备、条件、人员资质,判定依据等各个方面。

3 目视检测在汽轮机行业的应用

目视检测的基本原理很容易理解以及吸收,对被检对象要求低,适用于多种材质、结构以及不同位置的检查,而且除了间接目视外,对检测设备的要求很少,同时间接目视的检测设备相对来说也比较容易掌握,最重要的是目视检测在严格依照规范操作时,有很强的可重复性,对产品本身没有任何影响。虽然目前汽轮机行业的制造领域没有全面推行目视检测这一概念,但是很多目视检测方法都已经得到广泛应用。

内窥镜在汽轮机、燃机等产品生产中的广泛应用就是一个很好的示例。内窥镜具有操作简单、效果直观,能够在空间位置局限的场合使用等诸多优点。燃机、核电的BOP 设备中有大量型号、规格、形状等各异的管道设备,包括汽、水、油等管道,这些管道一般都有较高的使用要求,但是人眼无法检测,这种情况下,可以通过内窥镜对管道内部的外观进行检查。常规的管道检查问题类型项目如表1 所示。

除了使用内窥镜这种间接目视方式外,直接目视也有广泛应用。例如对于焊缝的外观检查,在焊接完成之后以及PT 或者MT 检查之前,要对焊缝是否有裂纹、咬边、未熔合、气泡、成形不良进行判定,如果存在上述或者其他目视可见缺陷,就必须将这些缺陷去除,为后续进行无损检测项目(PT、MT、UT 等)提供检查的条件,避免产生不必要的返工。此外,使用焊缝尺对焊缝的余高、焊缝宽度等尺寸要素进行检查判定,这对判定焊缝是否合格提供了有力的支撑。此外,对于焊缝之外的其他类型的外观检测也是属于目视检测的范畴,这些产品包括铸件、锻件以及机械加工件,检查的内容包括了从表面制造缺陷到结构设备的完整性甚至于尺寸的准确性。以上这些都说明,目视检测在常规的制造行业,包括原材料、加工、铸锻造、装配等各个领域都有广泛的应用前景,对于提高产品的控制质量可以发挥很大作用。

表1 内窥镜检查常规缺陷示意

但是,在传统的汽轮机制造领域,完整的目视检测(VT)的概念却并没有被很多人熟知或接受。很大一部分原因是部分人认为目视检测太简单,谁都可以做,不像射线探伤(RT)、超声波探伤(UT)那般有技术含量,认为目视检测就是简简单单的看,不需要培训,不需要规范,随意性较大,从事目视检验工作的人员往往都不被认作专业的无损检测人员,这些误解给目视检测的推广造成了很大的阻碍。

目前,在生产过程中,非量化控制已经被广泛推广,涵盖到的产品外观、清洁度等问题都作为了产品质量的一项指标加以控制,虽然这些都有各自的验收标准,但是在具体执行的时候,仍然具有较大的随意性。对检查者的资质、检查需要具备的条件、检查需要的步骤等都没有严格的规定。这些就导致了检查结果的不确定性。

一般来说,目视检测之前都要编制相应的目视检测工艺,对于重要的零件还需要针对性的编制操作卡,其中对于实施目视检测所需要的光照强度、检验距离、检验角度、检验时间、检验部位、检验顺序都有明确的规定。不同类型的目视检测光照度都会有所不同,例如对于一般的目视检测光照强度不低于160lx,局部目视检测最低光照强度应该达到500lx。而核电行业,一般情况下目视检测都要求有不小于1200lx 的光照强度。此外并不是任何光源都可以作为目视检测的光源,要从光谱能量分布特性、光源寿命以及使用条件和经济性多方面考虑。目视检测过程中应对检查情况进行记录,检查完毕后再出具正式的目视检查报告,内容包括被检对象、使用标准、仪器设备、缺陷问题等,必要时可使用照片、草图、影像等媒介记录作为附件支撑。目视检查流程如图2 所示。

图2 目视检查流程示意图

同时,目视检测资质有严格的分级制度,国内使用的也是国际上比较通用的Ⅰ、Ⅱ、Ⅲ级制度。不同级别人员可以从事的活动范围以及拥有的权限有明显的区别,较高等级资质的获得需要多年的工作经验以及充分的技能培训。

以上这些都说明了目视检测是一门严谨、复杂并且有很高技术含量的方法,并且在很多领域目视检测都已经被认作是无损检测的一个重要分支。然而,现状却是目前目视检测没有在常规机械制造领域大范围推广。很大原因是因为将VT 作为一门无损检测项目实施需要投入大量的人力、财力,培养一名VT人员的成本不低于类似PT、MT 人员,而国家目前对此尚无强制要求;同时目视检测因为更大程上依赖于检验者的主观判断,需由操作者自身去判定识别,如果对其中的要领把握不够可能就会得出不恰当的结论,这一点也区别于PT 等的直观明了,相比之下,难度更高。

将全新VT 理念及体系运用到汽轮机产品上需做大量探索,例如识别具体什么样的零件需要做目视检测,目视检测具体涵盖哪些范围,制定什么样的标准,使用什么样的设备。因为产品的重要性级别不同,不能一视同仁的执行同一标准,因此又需要对产品进行重要度分级。而且建立完善、顺畅的目视检测体系,一两年时间很难完成。在目前生产可以进行的情况下,推广目视检测难度很大。

4 汽轮机企业建立目视检测体系条件分析

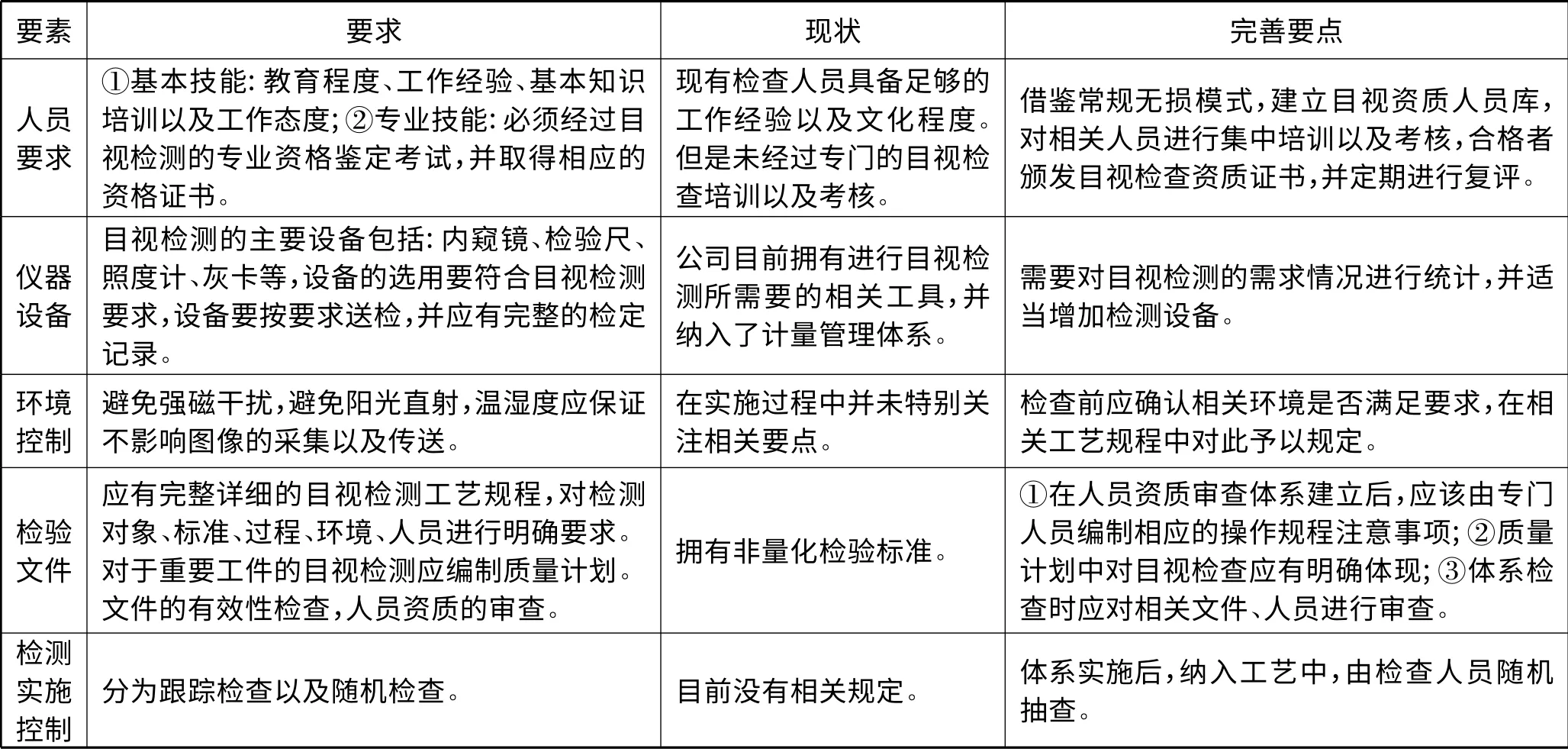

目视检测作为一种对表面状态进行观察的方法,其检测水平直接关系到产品的最终质量,其本身工作质量的可靠性,在很大程度上决定了产品的最终质量以及安全使用的可靠性,也就是说目视检测体系的可靠性是保证产品安全使用的重要条件之一。表2 从质量管理的角度对公司目视检测体系的建立完善进行对照分析。

表2 现状与体系要求对照表

从表2 中可以看出,首先建立完整的目视检查人员培训机制是后续一切工作开展的基础,从人、机、料、法、环的各方面来说,人是排名第一位的,设备由人来使用,方法规范由人来制定。

5 结语

在当前产品质量要求越来越高的前提下,目视检测作为控制产品外观质量以及内在质量的重要方法具有重要的意义。而实施这一体系的核心,就是由合格的人员使用合格的设备,按照批准的文件进行目视检测工作。

[1] 王跃辉.目视检测[M].北京:机械工业出版社,2005.