综采工作面端头受力分析与支护技术

武 权

(阳泉煤业集团 安全监察局,山西 阳泉045000)

0 引言

综采工作面的端头位置一直是工作面支护的重点,也是容易发生顶板事故的区域。端头位置对于工作面的安全生产十分关键,因此,做好综采工作面端头的顶板支护是十分必要。

端头是平巷与切眼的连接区域,力学作用机理复杂,顶板暴露面积大,并且随着工作面的推进,顶板要反复支撑,顶板的完整性容易遭到破坏,易发生冒落,导致顶板事故。这些都是导致端头位置顶板支护困难的原因。

本文通过建立了工作面端头弧形三角块的力学模型,计算得到了边y=a和x=a的挠曲线方程,并且分析了工作面端头的受力特点,介绍了常用的端头支护形式,实例分析了某矿7257 工作面上下端头的支护形式。

1 综采工作面端头受力模型及特点

1.1 端头力学计算模型

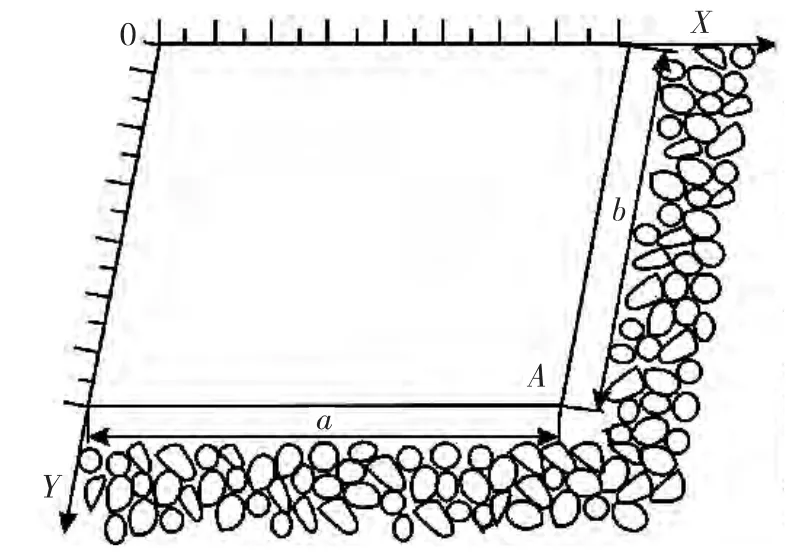

工作面端头的顶板后方是悬顶,没有任何的支撑力,为自由边。与采空区相邻,沿工作面倾向的顶板在工作面直接顶垮落之后处于悬露状态,即模型下面为自由端,采空区上方的顶板也为悬露状态,这两边为自由边。在工作面煤壁上方的边为固定端。另外,由于受到区段煤柱的作用,模型上侧为固定端。因此,建立的力学计算模型为上侧、左侧为固定端,右侧和下侧为自由端的矩形板,如图1 所示。

图1 两边固支、两边自由边悬板力学计算模型

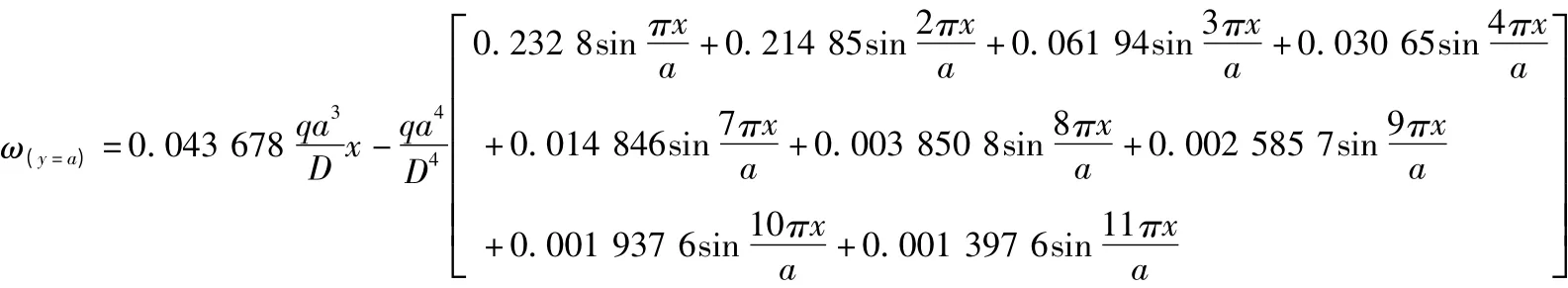

利用弹性力学的广义简支边板利用叠加原理对图1 的力学计算模型进行计算分析。边y=a或x=a的挠曲线方程为:

通过分析上面挠曲线方程可以知道上下端头顶板的最大弯矩在自由边和固支边的交界处,当该处的最大应力大于顶板的极限时,顶板发生破坏,在破坏以后,主应力线上就会有新的极限弯矩出现,将所有极限弯矩连接起来就是一条曲线,这条曲线称为极限弯矩迹线。如图2 所示。随着回采工作面的继续推进,上下端头顶板的弯矩会慢慢继续增大,在自由边和固支边由于是弯矩的最大值,这里首先会发生破坏,工作面的推进会使得破坏持续,最终沿着极限弯矩迹线方向发展成“弧三角块结构”。“弧三角块结构”也会随着回采工作面的不断推进发生周期性垮落,同时也会形成新的“弧三角块结构”。

图2 端头顶板的破断和弧三角块结构

在端头形成弧三角块结构之后,随着回采工作面的向前推进,弧三角块结构的尺寸就会不断增大,到达一定的跨度极限时就会发生周期性破断。通过相似模拟试验得到以下关于弧三角块结构的特点和端头矿压显现规律:当在特定地质条件下,这种弧三角块结构是始终存在的,说明了这种结构的普遍存在,与是否发生顶板的初次来压或者周期来压无关;由于在端头位置形成了弧三角块结构,这种结构可以保护下面的空间,稳定性明显好于巷道中部,通过现场实测也发现了此处的老顶下沉量较小,但是如果对于端头的支护强度较低,直接顶就会在采动影响下和煤体的失稳破坏而发生破裂,和老顶之间发生离层,特别是在进行端头的支护交替作业时,稍不注意就可能发生端头冒顶事故。

1.2 端头受力特点

工作面端头是切眼也平巷的连接处,是通风、行人、运料的咽喉之处,对于顶板的支护至关重要。端头支护在现场是十分困难的,下面分析造成工作面端头的矿压显现明显的主要原因。

1)需支护顶板的面积大。端头是回采工作面和平巷的交点,工作面所有的行人、通风以及运料都必须经过端头,为了使工作面运料方便,端头处的空间比一般巷道要大,另外,由于综采工作面的机头机尾等其他设备都在端头处放置,这就需要大量的空间,最终导致端头处的面积达到了30~40 m2。

2)一般端头存在支护强度低的问题。在下端头处,刮板机与运输平巷的输送机连接处需要空间,此处就不能设置单体支柱进行支护,使得下端头总体的支护密度降低,尤其是在回采工作面前方的超前替换支架,初撑力比较低,并且不能对顶板进行及时支护,这样就导致顶板下沉加剧,尤其是顶板的下沉速度比平巷的顶板下沉速度高5 倍以上。支护强度不够直接导致下端头处的矿压显现十分剧烈,顶板更易发生离层,最终导致冒顶事故的发生。

3)端头处所受支承压力大。根据矿压规律,回采工作面的端头处正好处在超前支承压力的峰值区,并且支承压力一般是原岩应力的1~3 倍,受力情况恶化。当顶板岩石比较坚硬时,随着回采的进行,端头会在采空区上方存在大面积的顶板悬露,这样增加了这里的应力。同时,上端头正好处在上一回采工作面的固定支承压力区,与回采工作面的超前支承压力形成叠加,顶板受力情况更加恶化,支护困难明显增加。

2 支护技术

上下端头均受到采动影响,并且处在围岩松动破坏区之内,这就导致了随着回采推进,端头的结构处在不断的变化过程之中,甚至支护形式也会随着回采的推进,端头支护形式都会发生变化。在这么复杂的围岩条件下加上端头的重要地位,对于端头的支护就显得困难和重要,因此,正确的支护形式对于整个回采工作面的安全生产至关重要。

对于上下端头的支护形式比较单一,较为常用的支护形式是采用单体支柱进行支护,在端头的机头、机尾处使用4 对8根长梁进行支护。由于超前支承压力的作用,需要对前方巷道进行加强支护,普遍采用液压单体支柱和抬棚。虽然这些支护方式在实际生产中取得了较好的效果,但是液压单体支柱仍然存在一些比较突出的问题:支架的数量太多,支设和放顶的工作量大,大量作业空间被支护所占据。另外,单体支柱的侧向稳定性差,抗倾倒能力不足,缺乏对围岩的水平作用力。同时,单体支柱的初撑力较低,对于阻止顶板的离层和运动能力有限,顶板稳定性较差。

对于已有的端头支护技术存在的问题和现在装备水平不断提高的情况下,支护技术向着综合治理的方向发展。例如:改进大断面巷道的支护方法;对于皮带机和转载机进行改进;端头支护使用滑移顶梁、十字顶梁、双楔铰接顶梁等形式。近年来出现的支架和锚杆联合支护对于控制端头顶板具有很好的效果,并且具有管理简单、成本较低、循环使用、推进速度快等优点,也是未来的发展方向之一。

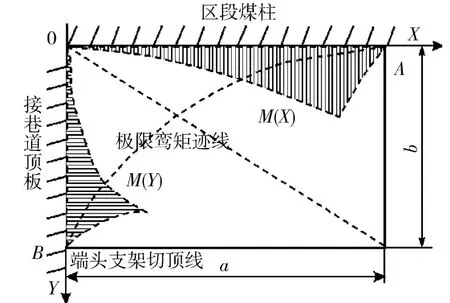

下面是某矿7257 工作面端头支护实例(如图3 所示)。上、下端头采用过渡支架支护,工作面下端头使用一对HDJA -3600 型长铰接顶梁(一梁三柱)交错迈步前移,其中一根必须与HDJA-1200 型铰接顶梁铰接支护,单体液压支柱支护不得滞后于综采支架,端头不得出现空载或卸载的支柱。

图3 7257 工作面端头支护示意图

3 结语

本文通过建立力学计算模型和分析端头受力的特点,得到了以下有用结论:

1)上下端头顶板的最大弯矩在自由边和固支边的交界处,当该处的最大应力大于顶板的极限时,顶板发生破坏,在破坏以后,在主应力线上就会有新的极限弯矩出现,形成极限弯矩迹线。

2)弧三角块结构是始终存在的,与是否发生顶板的初次来压或者周期来压无关;由于在端头位置形成了弧三角块结构,这种结构可以保护下面的空间,稳定性明显好于巷道中部,通过现场实测也发现了此处的老顶下沉量较小,但是如果对于端头的支护强度较低,直接顶就会在采动影响下和煤体的失稳破坏而发生破裂,和老顶之间发生离层,特别是在进行端头的支护交替作业时,稍不注意很可能会发生端头冒顶事故。

3)端头支护存在需支护顶板的面积大、端头支护强度低、端头处所受支承压力大的特点。参考文献:

[1] 孙光中,田坤云,关鹏云. “三软”煤层机采工作面端头支护技术[J]. 辽宁工程技术大学学报:自然科学版,2013(4):467 -470.

[2] 郑金腾. 采煤工作面端头受力分析[J]. 中国煤炭,2006(7):33 -34.

[3] 邹向荣,关智平. 综采工作面端头支护技术研究与应用[J]. 陕西煤炭,2011(1):57 -59.