掺炼催化油浆对1.2Mt/a延迟焦化装置的影响

杜 涛 魏 文 王成章

(乌鲁木齐石化公司炼油厂,新疆 乌鲁木齐830019)

0 引言

乌鲁木齐石化分公司炼油厂延迟焦化装置设计加工能力1.2Mt/a,于2011年11月建成投产,设计以100%减压渣油为原料,是炼油厂重油加工的主要装置,在全厂的重油平衡中起着至关重要的作用。为了解决催化油浆的出路,提高炼油厂经济效益,2012年4月尝试在1.2Mt/a延迟焦化装置掺炼催化油获得成功。为提高催化油浆的附加值、提高焦化处理量、提高炼油厂的整体经济效益提供了宝贵经验。

1 原料性质

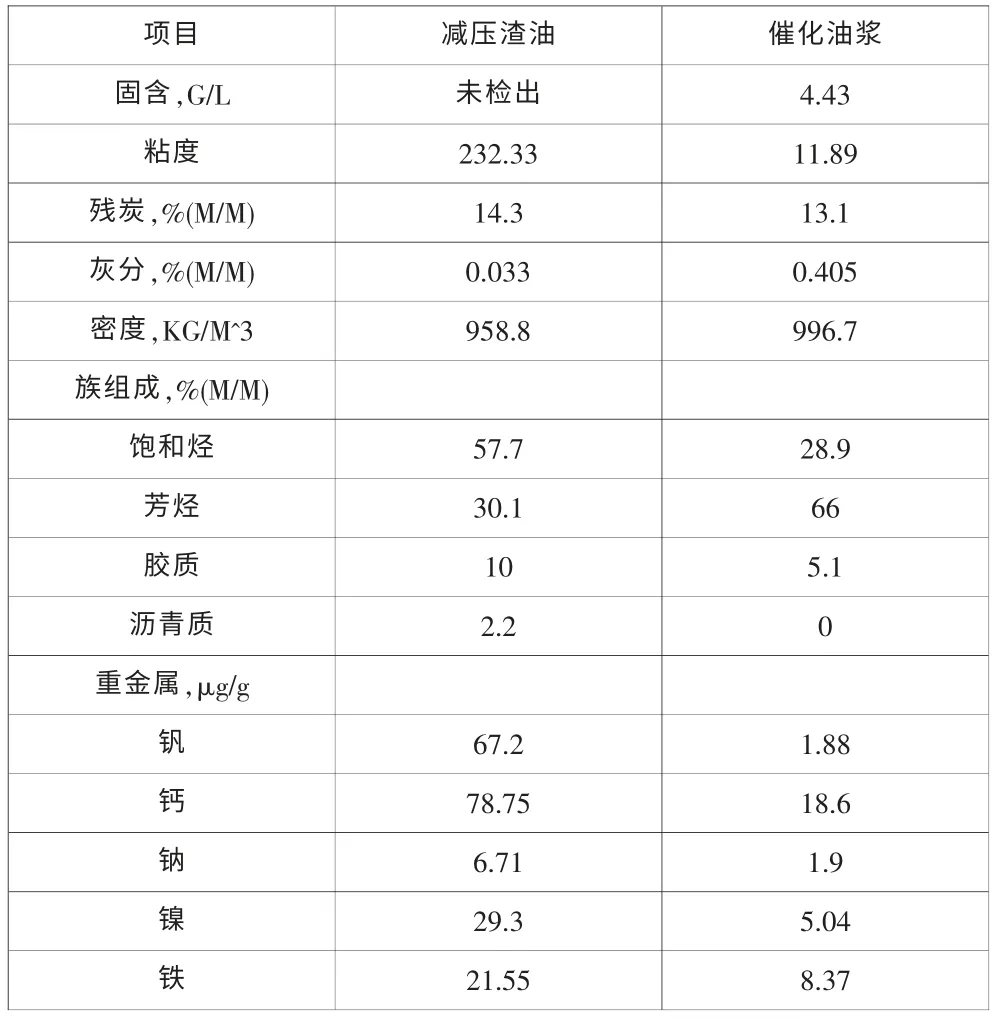

1.1 减压渣油与催化油浆性质

表1 减压渣油和催化油浆的主要性质

由表1数据可以看出:

(1)与减压渣油相比,催化油浆密度大于减压渣油。其残炭、黏度均小于减压渣油。

(2)从族组成看,催化油浆与减压渣油相比,芳烃含量高达到65%以上,沥青质和胶质含量较低,饱和烃也相对较低。

(3)从重金属含量看,催化油浆较减压渣油小很多。

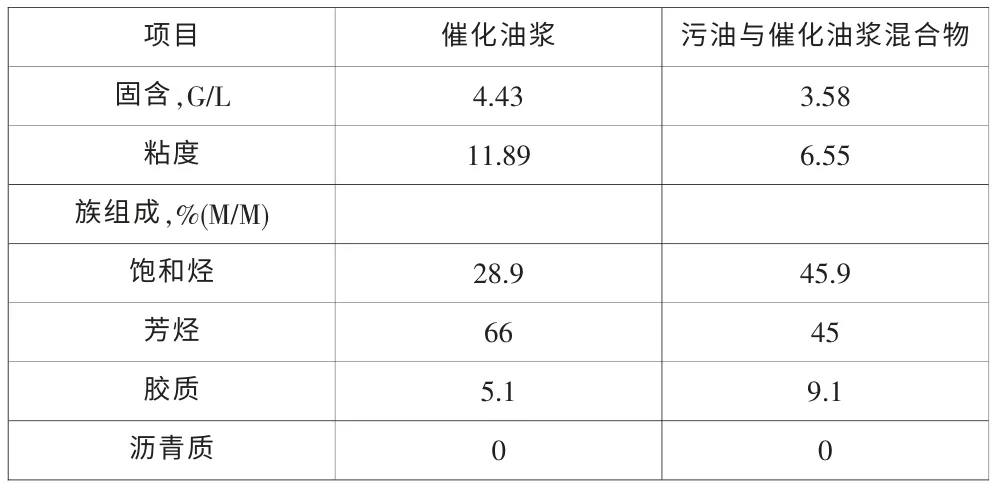

1.2 催化油浆与污油和催化油浆混合物的性质

表2 催化油浆与污油和催化油浆混合物的主要性质

由表2数据可以看出:

(1)催化油浆与污油混合后固含、粘度均有所降低。

(2)从族组成看,催化油浆与污油的混合物族组成更趋向于减压渣油。

2 掺炼油浆方案

2.1 为降低催化油浆中的催化剂颗粒对延迟焦化装置的影响,催化油浆必须在大罐中进行充分沉降,然后直接注入延迟焦化装置进料线,按一定比例进行在线混合,控制比例不大于5%。

2.2 将炼油厂回收的污油与大罐存储的催化油浆充分混合进行升温,与延迟焦化装置进料按照5%、8%、10%分阶段进行掺炼,通过油浆与污油混合改善油浆的性质。

2.3 掺炼催化油浆或者催化油浆与污油的混合物后,延迟焦化装置循环比从0.2提高至0.4,通过加大循环油的量改善加热炉进料性质。

3 掺炼催化油浆对装置的影响

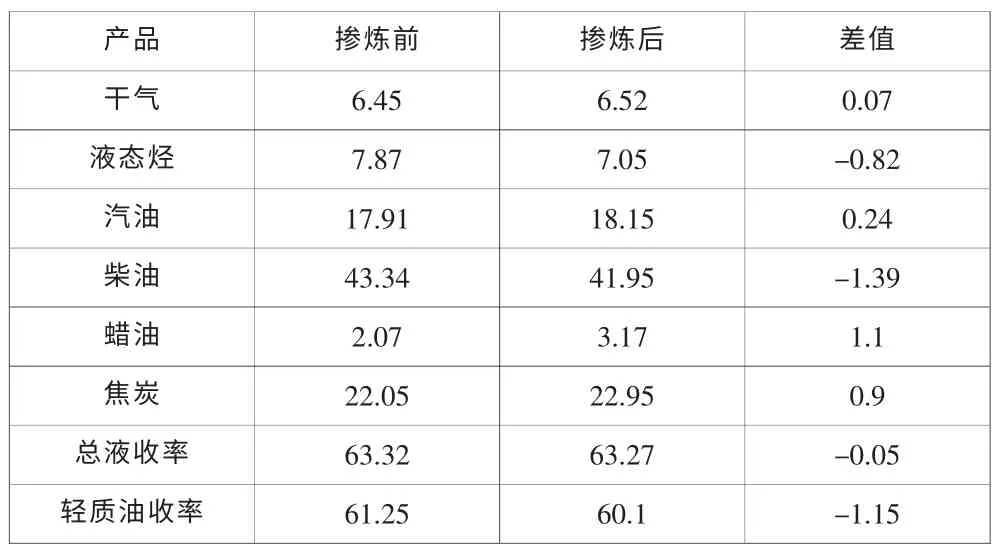

3.1 对焦化产品分布的影响

表3 掺炼催化油浆对产品分布的影响

从表3可以看出,掺炼催化油浆后,汽油收率下降0.82%,柴油收率下降1.39%,蜡油收率上升1.1%,总液体收率和轻质油收率分别下降了0.05%和1.15%,焦炭和干气产率分别上升了0.07%和0.9%,其中以柴油和焦炭收率变化最为显著。

3.2 对焦化装置产品质量的影响

3.2.1 蜡油产品

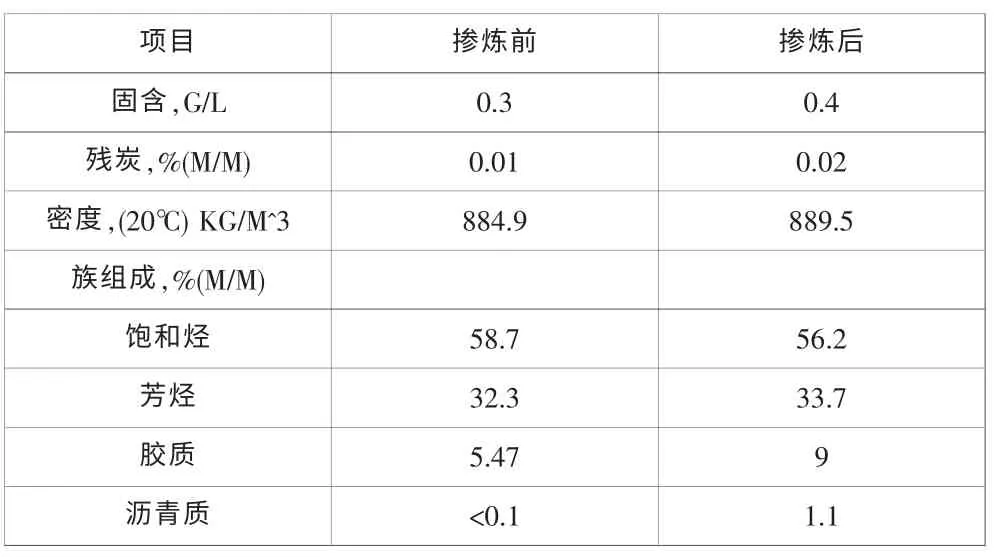

表4 掺炼催化油浆对蜡油产品质量影响

由表4可以看出蜡油质量有明显的变差,芳烃、胶质和沥青质含量上升,饱和烃含量下降。这主要是因为催化油浆中的芳烃含量较高,催化油浆中一部分稠环芳烃断裂侧链直接成为蜡油组分,或缩合为分子量较低的胶质和沥青质[1],从而引起蜡油中芳烃、胶质和沥青质含量高,在相近馏程下蜡油的饱和烃含量低,则其密度大;胶质和沥青质含量高则残炭值高。

3.2.2 焦炭产品

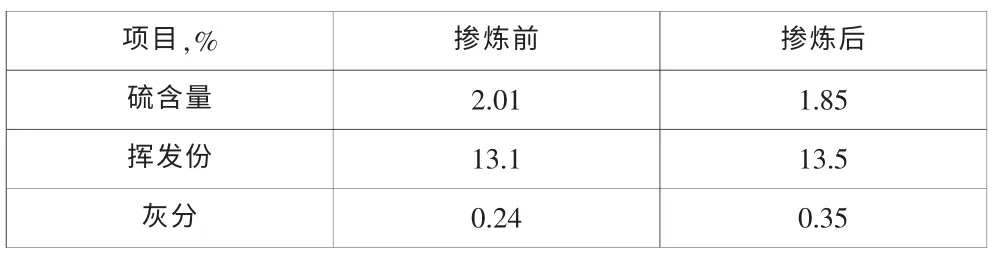

表5 掺炼催化油浆对焦炭质量影响

由表5可知,掺炼油浆后,焦炭的灰分平均值上升了0.11%,若油浆掺炼比为5%,油浆中的固体含量按4g/L计,则从理论计算可知,焦炭中的灰分含量可上升约0.1%左右。因此,控制小比例掺炼油浆和控制催化油浆中的固体颗粒含量,对焦炭的灰分含量至关重要。

另外,掺炼催化油浆以后焦炭的挥发分有所上升,这与催化油浆中有较高的芳香烃有关。延迟焦化原料渣油中掺炼催化油浆以后会使芳烃含量增加,使其临界分解温度升高[2],当操作条件不变时,则会使焦炭的挥发分有所上升。若提高炉出口反应温度,会加剧炉管结焦反而不利生产,因此在操作上,在焦炭塔大吹汽时,适当提高了蒸汽用量和延长了大吹汽的时间,达到降低焦炭的挥发分的目的。

3.3 对加热炉炉管结焦的影响

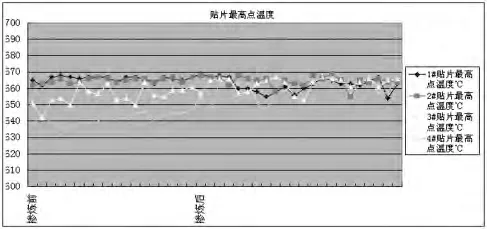

图1 加热炉四支炉管表面温度变化

从图1可看出,掺炼催化油浆后第一支和第二支炉管便面温度变化不大,但出现波动。第三支和第四支有明显的上升趋势。炉管外壁温度上升速度直接反映了炉管内壁结焦速度,说明掺炼催化油浆以后,对低温区域炉管结焦影响不大,而加剧了靠近炉管出口的高温区炉管结焦趋势,对装置长周期运行非常不利,存在这一现象的主要原因是:炉管的结焦速率为炉管焦生成速率与脱落速率之差[3],其中炉管的焦生成速率与炉管管内壁温度及重油物性有关;脱落速率则受边界层厚度及边界层两边结焦前体物的浓度差有关,即主要与管内介质流动状态相关。

掺炼催化油浆后,一方面炉管内焦碳生成速率增大,另一方面炉管内焦碳脱落速率反而下降,共同加速了炉管内的结焦速率,并集中体现在靠近炉管出口的高温区[4]。在实际操作中,为了抑制结焦速率,加大炉管第二点注汽量50kg/h,以此提高炉管内焦碳脱落速率,加上装置循环比增大,炉管内的结焦速率得到最大程度的抑制。

4 结论

4.1 催 化 油 浆 作 为 二 次裂 化 产 物,其主 要成 分 是 带 短 侧 链 的 稠 环 芳烃、胶质和沥青质,它们的反应以断侧链和缩合生焦为主[5]。

相对于渣油而言,产品分布中焦炭和气体的产率较高,汽柴油的产率较低。

4.2 掺炼催化油浆后,产品蜡油和焦炭质量变差炉管结焦加剧,通过维持较小掺炼比、原料在线混合、适当加大循环比、严格控制催化油浆的固体颗粒、以及提高炉管注汽量等操作优化,可以有效约束掺炼催化油浆对装置产品和设备的负面影响。

4.3 催化油浆在焦化反应中仍可得到一定的轻组分产品,仍有一定的经济效益,并可切实解决油浆的出路问题,又能提高焦化装置的处理量,有助于炼厂重油平衡。

[1]汪祖钧,严宇翔.延迟焦化装置掺炼FCC油浆工业试验考察[J].石油商技,2011(6):64-67.

[2]杜学贵.掺炼催化油浆对延迟焦化装置生产的影响[J].化学工业与工程技术,2006,27(2):41-43.

[3]瞿国华.延迟焦化工艺与工程[M].北京:中国石化出版社,2007:57-59.

[4]王文智,张立海.延迟焦化装置掺炼催化裂化油浆的技术经济分析[J].中外能源,2007,12(5):82-85.

[5]白继成.催化裂化油浆加工工艺浅析[J].甘肃科技,2009,25(20):37-38.