316L不锈钢表面沉积C rC N薄膜的结构及性能研究

叶育伟 陈颢 王永欣 李金龙 周升国

(1.江西理工大学材料科学与工程学院,江西 赣州341000;2.中国科学院,a.宁波材料技术与工程研究所;b.海洋新材料与应用技术重点实验室,浙江 宁波315201)

随着科技的快速发展,对恶劣工况条件下使用的涂层材料性能,特别是在抗磨减摩性能方面提出了更严格的要求,而传统的耐磨涂层已经无法满足实际需求.因此,新型耐磨涂层的研发显得势在必行.在众多的耐磨涂层当中,过渡族二元金属氮化物薄膜因具有硬度高、韧性好、耐磨性佳、内应力低、抗氧化性良、耐腐蚀性好以及化学稳定性好等优势而备受研究人员的关注,并相继涌现出许多的研究报道[1-8].典型代表就是CrN涂层,然而在使用过程中发现CrN涂层摩擦系数较高,难以满足某些特别环境下的要求.因此,三元氮化物涂层受到研究者的迫切关注[9-12].在这些三元氮化物涂层中,CrCN涂层因C原子固溶在CrN晶格中形成了不同于单纯CrN的结构,从而表现出更佳的机械性能和摩擦性能[13].目前,研究者对CrCN涂层力学性能研究较多,而对它的耐腐蚀性能及不同环境下(大气,去离子水,海水)的摩擦学性能研究相对较少.

因此,采用多弧离子镀技术在单晶硅和316L不锈钢上沉积CrCN薄膜,对比沉积前后材料结构变化,进而研究材料的力学性能、腐蚀性能及不同环境下(大气,去离子水,海水)的摩擦学性能.

1 实验方法

1.1 薄膜制备

利用Hauzer Flexicoat F850多弧离子镀膜设备,316L不锈钢和单晶硅片作为基底,不锈钢尺寸为30 mm×20 mm×2 mm,化学成分为 C≤0.03%;Si≤1.00%;Mn≤2.00%;P≤0.035%;S≤0.03%;Ni:10.0%~14.0%;Cr:16.0%~18.0%;Mo:2.0%~3.0%.在氮气和乙炔的环境下,通过溅射高纯Cr靶(99.99%)沉积厚度约为4 μm的CrCN薄膜.先将基材浸泡在丙酮中,用超声波清洗15 min,然后吹干放入腔体中.将腔体加热并抽真空,接着用Ar+等离子体对基材进行清洗,以清除表面的氧化物及其它污染物.在沉积CrCN薄膜之前,将沉积温度提高到350℃,先沉积厚度为0.5 μm的Cr过渡层,以提高涂层与基底之间的结合强度,再通入乙炔和氮气沉积CrCN薄膜,沉积偏压为60 V,靶电流为65 A,沉积时间为2 h.

1.2 薄膜表征与测试

采用D8 Advance X射线衍射仪(XRD)对基底316L不锈钢及CrCN薄膜的相结构进行测定,采用AXISUTLTRADLD多功能电子能谱仪(XPS)对CrCN薄膜成分进行分析,采用FEI Quanta FEG250场发射扫描电镜热场(SEM)对CrCN薄膜的表面及断面形貌进行表征.利用纳米压痕仪对基底316L不锈钢及CrCN薄膜的力学性能进行测定.利用273A电化学工作站对基底316L不锈钢及CrCN薄膜在海水环境下的耐腐蚀性能进行测试,人工海水配方如表1所示.

表1 人工海水配方 /(g·L-1)

采用多功能摩擦磨损试验机 (UMT-3)研究基底316L不锈钢及CrCN薄膜在大气,去离子水,人工海水环境中的摩擦学性能.摩擦磨损试验采用恒定负载5 N,加载频率5 Hz及滑动行程5 mm.采用直径为3 mm的WC对偶球.利用Alpha-Step IQ表面轮廓仪(台阶仪)对基底316L不锈钢及CrCN薄膜的磨痕轮廓进行测定,利用公式K=V/SF计算薄膜磨损率,其中K表示磨损率,F表示加载载荷,V表示磨损体积,S表示滑动总路程.

2 结果与分析

图1为316L不锈钢及CrCN薄膜的XRD谱图.选定铜靶K-α射线(λ=0.154 04 nm)为发射源,扫描范围是20°~90°.结果表明,316L不锈钢中存在3个衍射峰,其中(111)面具有强烈的择优取向,同时(111)、 (200)和 (220)面对应的衍射峰强度高,宽度窄,结晶程度高.而镀有CrCN薄膜的316L不锈钢中存在4个衍射峰,(421)和 (220)衍射峰较为明显,无单一强峰,同时也可以观测到(111)和(222)对应的衍射峰,无基底316L不锈钢的衍射峰,说明CrCN薄膜的厚度大于X射线衍射仪检测的深度.Cr7C3强化相的产生有利于提高材料的硬度.

图1 316L不锈钢及CrCN薄膜的XRD谱图

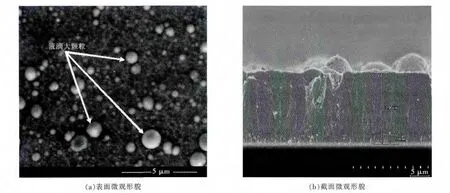

图2是CrCN薄膜的表面及截面微观形貌图.在图2(a)中,薄膜表面均存在“鹅卵石”状的宏观大颗粒,主要是因为在沉积过程中阴极电弧靶材局部受热蒸发融化形成,这是多弧离子镀技术沉积薄膜的技术特征.在图2(b)中,CrCN薄膜呈致密的柱状晶结构,其厚度大约 4 μm;Cr过渡层清晰可见,厚度约为 0.5 μm.

图2 CrCN薄膜的表面及截面微观形貌图

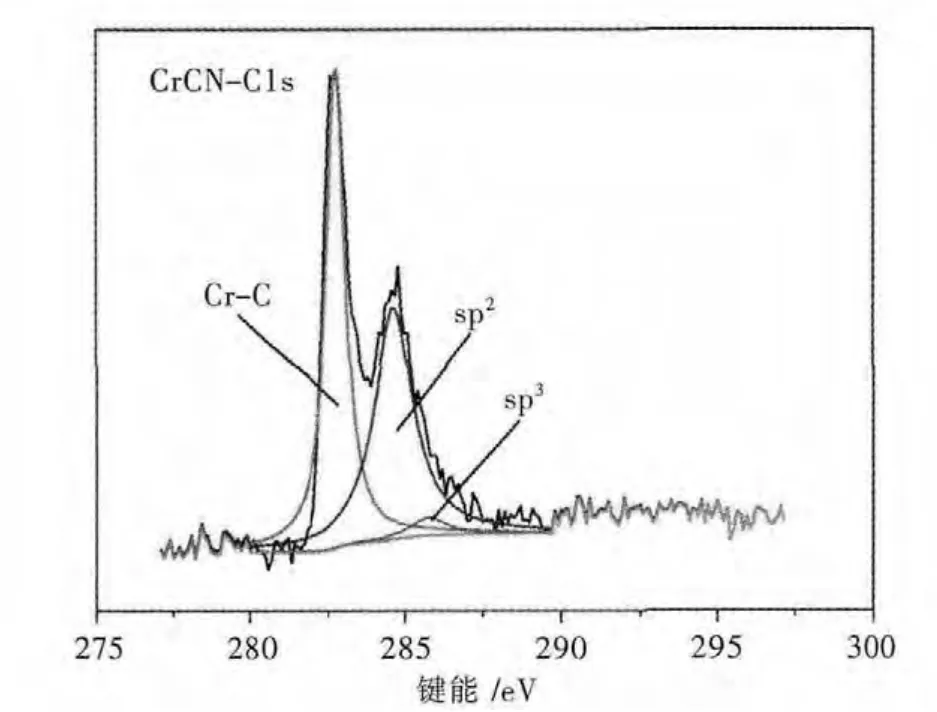

图3为CrCN薄膜中的C1s的XPS图谱.由图3可知,C1s图谱都有2个明显的峰,分别在283 eV和285 eV附近.经拟合分析可知,283 eV附近的峰对应的键为C-Cr;285 eV附近的峰对应的键为具有石墨结构的sp2C-C键和金刚石结构的sp3C-C键,相应的键能为284.6 eV和286 eV[14-15].C元素的存在形式能显著影响薄膜的性能,石墨结构的杂化碳(sp2C-C)具有良好的润滑效果,C-Cr和金刚石结构的杂化碳(sp3C-C)具有很高的硬度.而316L不锈钢中C元素含量少,难以形成这些结构.

图3 CrCN薄膜的C1s图谱

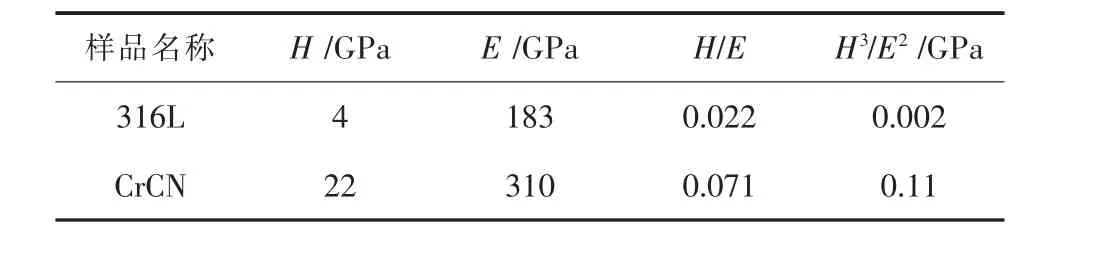

表2为316L不锈钢及CrCN薄膜的部分力学性能参数.从表2可知,316L不锈钢的硬度及模量分别为4 GPa和183 GPa,经沉积CrCN薄膜后,硬度及模量分别提高到22 GPa和310 GPa,同时H/E和H3/E2分别提高到0.071和0.11 GPa,说明CrCN薄膜的存在能明显提高材料的硬度和弹塑性.C-Cr和金刚石结构的杂化碳(sp3C-C)的形成是改善材料力学性能的主要原因.

表2 316L不锈钢及CrCN薄膜的力学性能

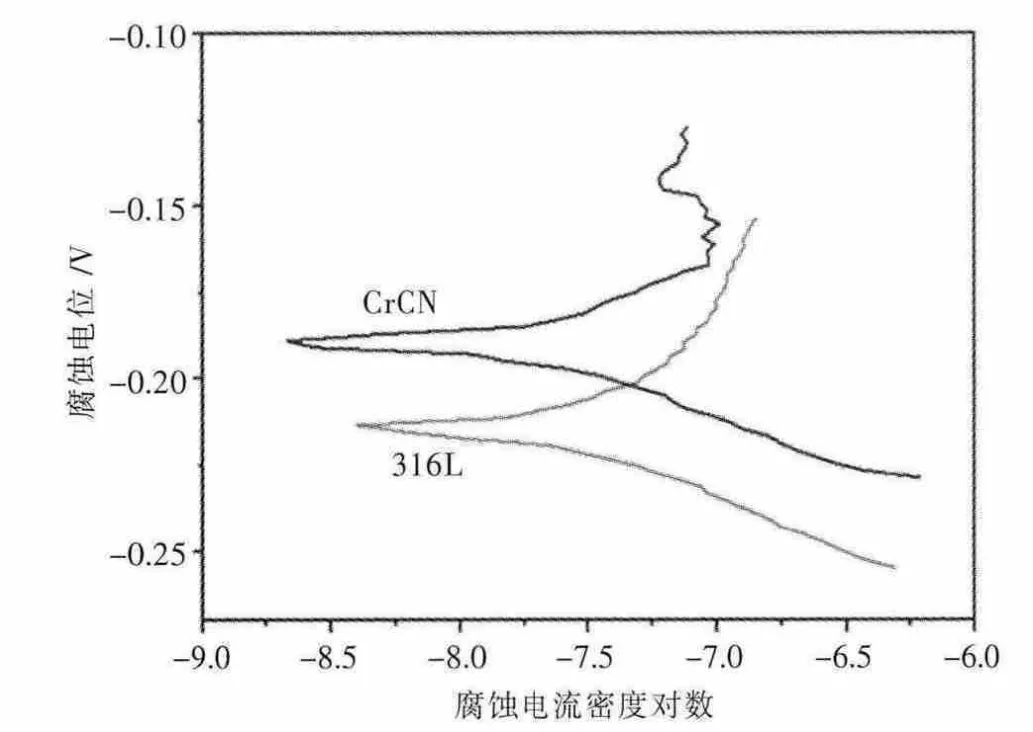

图4为CrCN薄膜及316L不锈钢在人工海水环境下的动电位极化曲线图.如图4所示,未镀膜的316L不锈钢腐蚀电位是-0.21 V,自腐蚀电流密度为3.967 3×10-9A/cm2,表现出良好的耐腐蚀性能.镀有CrCN薄膜的316L不锈钢在海水环境下的腐蚀电位为-0.19 V,自腐蚀电流密度为2.136 2×10-9A/cm2,在腐蚀电位-0.15~-0.125 V之间出现钝化区域,阳极极化曲线斜率较大.综合上述现象分析,在316L不锈钢上沉积CrCN薄膜后,腐蚀电位升高,自腐蚀电流密度下降,阳极极化曲线斜率增大,说明其电阻系数较大,耐腐蚀性能得到提升.主要原因是CrCN薄膜具有致密的结构,作为防护层覆盖在316L不锈钢,能有效防止海水中的分子和离子进入材料内部形成微型原电池,进而防止腐蚀发生[16].

图4 CrCN薄膜及316L不锈钢的极化曲线

图5为CrCN薄膜及316L不锈钢在大气,去离子水,海水环境下的摩擦系数曲线及平均摩擦系数.摩擦系数曲线整体呈先上升后下降,最后到达平稳状态.主要是因为摩擦初始阶段,样品表面大颗粒存在,导致摩擦系数上升;大颗粒被磨平以后,表面相对平整,摩擦系数下降,最终到达平稳磨损阶段.

从图5(a)可以看出,相比未镀膜的316L不锈钢,镀有CrCN薄膜的316L不锈钢在3种环境下摩擦系数均明显降低.结合图5(b)可知,未镀膜的316L不锈钢在大气,去离子水,海水环境下的摩擦系数分别为0.5、0.4及0.35;镀有CrCN薄膜的316L不锈钢在大气,去离子水,海水环境下的摩擦系数分别为0.38、0.25及0.22.一方面,CrCN薄膜中石墨结构的sp2C-C键具有良好的润滑作用,有效减小了摩擦过程中的剪切应力;另一方面,CrCN薄膜的硬度明显高于316L不锈钢,能改善材料的承载能力,减小摩擦过程中的接触面积,使摩擦过程变得更平稳.

就摩擦介质而言,摩擦系数在大气环境下最高,去离子水次之,海水下最低.主要是因为在水环境下,水可以形成转移膜,降低摩擦表面的剪切应力,起到润滑的作用.而海水中的 Mg(OH)2和 CaCl2等物质作为润滑介质,进一步起到润滑作用,降低摩擦系数[17].

图5 316L不锈钢及CrCN薄膜的摩擦系数曲线及平均摩擦系数

利用Alpha-Step IQ台阶仪测量磨痕深度和宽度,结果如图6所示.通过计算,316L不锈钢在大气、海水、去离子水环境中的磨痕宽度分别约为0.62 mm、0.4 mm、0.29 mm,深度分别约为 27.5 μm、7 μm 和4.5 μm.CrCN薄膜在大气,海水,去离子水环境中的磨痕宽度分别约为0.329 mm、0.315 mm、0.22 mm,深度分别约为 0.665 μm、0.547 μm 和 0.543 μm. 结合薄膜厚度可知,薄膜都未被磨穿.就磨痕轮廓而言,316L不锈钢的磨损体积都明显高于CrCN薄膜.就摩擦介质而言,磨损体积在大气,海水,去离子水环境下依次降低.

利用公式K=V/SF计算薄膜磨损率,316L不锈钢在大气,去离子水,海水环境下的磨损率分别为1.211 1×10-4mm3/N·m,1.618 5 ×10-5mm3/N·m,6.739 9×10-6mm3/N·m;CrCN 薄膜在大气、去离子水、海水环境下的磨损率分别为1.717 1×10-6mm3/N·m,9.529 7×10-7mm3/N·m,6.798 6×10-7mm3/N·m. 整体看来,水环境下的磨损率明显低于大气环境,去离子水环境下磨损率低于海水环境.相对于干摩擦,水环境中转移膜的形成起到润滑作用;海水环境中的Cl-容易使材料新鲜表面暴露出来,进一步加剧磨损.而CrCN薄膜的磨损率明显低于316L不锈钢,主要是因为CrCN薄膜的硬度和弹塑性优于316L不锈钢,进而改善了材料的耐磨性能.

图6 316L不锈钢及CrCN薄膜的磨痕轮廓及磨损率

3 结 论

采用多弧离子镀技术在316L不锈钢和单晶硅上沉积 CrCN薄膜,通过 XRD、XPS、SEM、纳米压痕仪、273A电化学工作站、多功能摩擦磨损试验机及Alpha-Step IQ表面轮廓仪(台阶仪)对材料的微观结构、力学性能、腐蚀性能及摩擦学性能进行测试,通过对比基底316L不锈钢和CrCN薄膜性能,得出以下结论:

1)在316L不锈钢上沉积CrCN薄膜后,硬度从4 GPa提高到22 GPa,H/E和H3/E2分别从0.022和0.002 GPa提高到0.071和0.11 GPa,材料的综合力学性能得到显著提升.

2)在316L不锈钢上沉积CrCN薄膜后,致密的显微结构使得材料的耐腐蚀性能得到较大改善.

3)在316L不锈钢上沉积CrCN薄膜后,在大气,去离子水,海水环境下的摩擦系数及磨损率都显著降低,材料的摩擦学性能得到加强.

[1]Rebenne H E,Bhat D G.Review of CVD TiN coatings for wear-resistant application: Deposition processes,properties and performance[J].Surface and Coatings Technology,1994,63(1): 1-13.

[2]Rebholz C,Ziegele H,Leyland A,et al.Structure,mechanical and tribological properties of nitrogen-containing chromium coatings prepared by reactive magnetron sputtering[J].Surface and Coatings Technology,1999,115(2/3): 222-229.

[3]Subramanian C,Strafford K N.Review of multicomponent and multilayer coatings for tribological applications[J].Wear,1993,165(1): 85-95.

[4]Zhang G A,Wang L P,Wang S C,et al.Structure and mechanical properties of reactive sputtering CrSiN films[J].Applied Surface Science,2009,255(8):4425-4429.

[5]Zhang Y J,Yan P X,Wu Z G,et al.Preparation and characterization of high-quality TiN films at low temperature by filtered cathode arc plasma[J].Journal of Vacuum Science and Technology A,2004,22(6): 16-19.

[6]蔡志海,底月兰,张平活.塞环表面CrAlN涂层的微观组织与高温氧化性能[J].中国表面工程,2010,23(6):16-19.

[7]陈涛,王泽松,周霖,等.用于发动机活塞环表面涂层的CrN薄膜[J].中国表面工程,2010,23(3): 102-109.

[8]徐轶,朱昊旻,莫继良,等.两种TiAlN涂层的往复滑动摩擦学性能研究[J].中国表面工程,2006,19(2): 13-30.

[9]Bobzin K,Lugseheider E,Knotek O,et al.Investigations of the effect of (Crl-xAlx)N coatings micro structure on impact toughness[C]//Symposium on ultrafast lasers for materials science held at the 2004 MRS fall meeting,2004.

[10]Hoerling A,Sjolen J,Willmann H,et al.Thermal stability,microstructure and mechanical properties of Ti1-xZrxN thin films[J].Thin Solid Films,2008,516(18): 6421-6431.

[11]Lee H Y,Jung W S,Han J G,et al.The synthesis of CrSiN film deposited using magnetron sputtering system[J].Surface and Coatings Technology,2005,200(1/2/3/4): 1026-1036.

[12]Panjan P,Navinsek B,Cvelbar A,et al.Oxidation of TiN,ZrN,TiZrN,CrN,TiCrN and TiN/CrN multilayer hard coatings reactively sputtered at low temperature[J].Thin Solid Films,1996,282(1/2): 298-301.

[13]Hu P F,Jiang B L.Study on tribological property of CrCN coating based on magnetron sputtering plating technique[J].Vacuum,2011,85:994-998.

[14]Dai W,Ke P L,Wang A Y.Microstructure and property evolution of Cr-DLC films with different Cr content deposited by a hybrid beam technique[J].Vacuum,2011,85:792-797.

[15]Zhou F,Adachi K,Kato K.Friction and wear property of a-CNxcoatings sliding against ceramic and steel balls in water[J].Diamond and Related Materials,2005,14 :1711-1720.

[16]唐宾,李咏梅,秦林,等.离子束增强沉积CrN膜层及其微动摩擦学性能研究[J].材料热处理学报,2005,26(3):58-60

[17]王建章,陈贝贝,阎逢元.海水组分对海水润滑性能的影响[J].润滑与密封,2011,36(11):1-5.