几种去污工艺对压水堆一回路模拟氧化物的溶解及腐蚀研究

刘进军,苏雪峰

1.中国辐射防护研究院,山西 太原 030006;2.中国原子能科学研究院 反应堆工程研究设计所,北京 102413

核电站的运行不可避免的引起一回路冷却剂系统管道、设备中放射性的积累,辐射防护最优化的提出,使得人们逐渐重视起核电站在役去污技术的发展。在役去污技术大规模的研究与开发始于20世纪70年代,经过十多年的研发,去污技术趋于成熟,许多去污工艺已进入实用阶段。

目前,一回路在役去污工艺一般以多步化学清洗为主,去污配方多采用质量分数不大于0.5%的稀溶液。这些去污工艺对设备、管道的腐蚀厚度一般都不大于1μm。去污工艺的去污系数(DF)因被去污对象材料而异,不锈钢材质去污系数介于5~10之间,镍基合金介于1~5之间,而因科镍(Inconel)材料(针对In-600/690合金)去污系数一般在4~10之间[1]。

本试验选取俄罗斯WWER堆型主泵材料1Cr18Ni9Ti与秦山二期、大亚湾蒸发器传热管材料Inconel 690合金(00Cr30Ni60Fe10),利用高压釜制备压水堆一回路模拟氧化物试片(以下简称模拟试片)。将所制模拟试片浸入一定浓度的高锰酸钾溶液中,通过改变溶液酸度和碱度,对其进行去污试验研究。采用4种去污工艺去除试片表面模拟氧化物;采用不同配方的去污工艺,进行模拟氧化物试片腐蚀试验研究。

1 材料、试剂及仪器

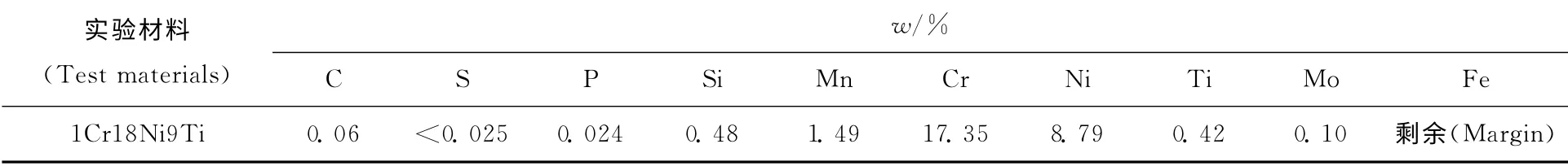

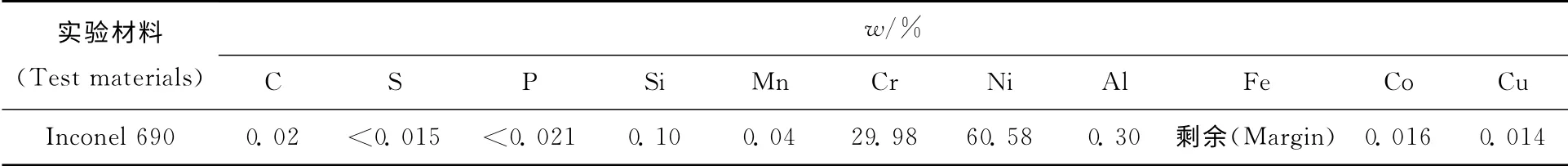

去污实验所选试片材质为1Cr18Ni9Ti以及Inconel 690合金,其具体化学成分测定结果列于表1、2。

表1 1Cr18Ni9Ti不锈钢的化学组成Table 1 Chemical composition of 1Cr18Ni9Ti

表2 Inconel 690合金的化学组成Table 2 Chemical composition of Inconel 690

重铬酸钾为市售优级纯;标准铁粉;其它试剂均为市售分析纯。

UV-765紫外分光光度计,上海精密科学仪器有限公司;NONa 400场发射扫描电子显微镜(SEM),美国NORAN INSTRUMENTS公司;FA-1104电子天平,感量0.1mg,上海民桥精密科学仪器有限公司;XSAM800型X射线光电子能谱分析仪(XPS),英国Kratos公司。

2 实验设计

2.1 模拟氧化物的制备

试验参照中国核动力研究设计院Q45071685-8.G3.016《反应堆结构材料静态高压釜试验规范》和JB/T 7901-1995《金属材料试验室均匀腐蚀全浸试验方法》[1]进行,试验设备为FT4-G型钛制高压釜,设计温度为350℃,设计压力为15MPa。试验介质为模拟压水堆一回路水化学工况的介质:硼质量分数为800×10-6,锂质量分数为2.2×10-6,其中,溶液中硼以硼酸(H3BO3)的形式加入,锂以氢氧化锂(LiOH)形式加入。将预处理完毕的试片放入高压釜内,升温升压至320℃。试验时间为1 000h,每隔168h取样,清洗,干燥24h后称重。

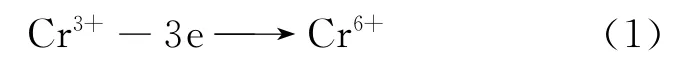

2.2 模拟氧化物的溶解

PWR一回路管道与设备表面的氧化物中一部分是铬氧化物(FeCr2O4、NiCr2O4等),其中Cr为+3价,呈难溶性。为了将其去除,需将铬氧化物中的+3价铬氧化为+6价。通常选取酸性或碱性高锰酸钾作为氧化剂,氧化的过程可用下面方程式表示:

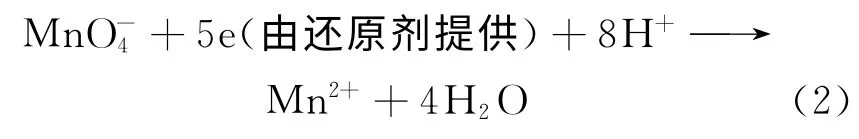

氧化阶段剩余的高锰酸钾,需使用还原性的试剂去除;同时防止去污过程中溶解出的金属离子(Fe2+、Fe3+、Ni2+、Co2+等)重新沉积在金属表面,影响去污效果,因此,需对溶解金属离子进行络合。一般选取草酸、柠檬酸等具有还原、络合性试剂作为该阶段的试剂。该阶段过程示于反应式(2)与(3)。

还原剩余的高锰酸钾:

络合剂对金属离子络合:

因此,模拟氧化物溶解实验主要分为氧化与还原两个阶段。

2.2.1 实验过程参数

2.2.1.1 氧化阶段

(1)酸性高锰酸钾氧化(NP):溶液为1g/L KMnO4;HNO3质量浓度分别为1、0.5、0.25g/L,反应温度为80℃和90℃,实验时间为48h。

(2)碱性高锰酸钾氧化(AP):溶液为1g/L KMnO4;NaOH质量浓度分别为5、10、20g/L,反应温度为80℃和90℃,实验时间为48h。

2.2.1.2 去污过程腐蚀试验

1)AP/NP-POD[2]

本实验过程依据实际去污工艺分为氧化、清洗、还原三个阶段:

(1)氧化阶段:酸性(或碱性)高锰酸钾氧化,KMnO4(1g/L)+HNO3(0.25g/L)或NaOH(1g/L),反应时间24h;反应温度为(90±2)℃;

(2)清洗阶段:草酸(1.5g/L)+硝酸(1.5g/L),反应时间0.5~1h,温度(90±2)℃;

(3)还原阶段:草酸(0.25g/L)+柠檬酸(0.5g/L),工艺反应时间5~7h,反应温度为(90±2)℃。

2)AP/NP-CITROX[2]

本实验过程依据实际工艺分为氧化、还原两个阶段:

(1)氧化阶段:酸性(或碱性)高锰酸钾氧化KMnO4(1.5g/L)+NaOH(1.5g/L)或KMnO4(1.5g/L)+硝酸(1.5g/L),反应时间11h,温度(85±2)℃;

(2)还原阶段:草酸(1.5g/L)+柠檬酸(1.5g/L),反应时间6~15h,温度(85±2)℃。

2.2.2 测量分析方法

2.2.2.1 氧化阶段溶液中Cr6+的浓度测定 依照GB 7467—1987,在酸性溶液中,Cr6+与二苯碳酰二肼反应生成紫红色化合物,于波长540nm处分光光度法测定其吸光度[3],通过与标准曲线的对比即可推出溶液中Cr6+的浓度。

2.2.2.2 试片在不同配方去污工艺中的腐蚀 将模拟氧化物试片浸入去污液中,通过失重法测定其在去污过程中质量的变化,以确定上述去污工艺对不同金属材质的腐蚀情况。通过扫描电子显微镜对去污后的试片进行微观检查,以确定去污工艺是否对结构材料造成破坏。

3 模拟氧化物试片的制备

3.1 1Cr18Ni9Ti试片

图1为1Cr18Ni9Ti不锈钢腐蚀前后样品对比照片。其中,图1(a)试片为未经腐蚀前的形态,图1(b)试片为腐蚀后的试片。由图1可知,腐蚀后试样表面已经生成了暗黄色的物质。

图1 1Cr18Ni9Ti不锈钢试片腐蚀前(a)、后(b)样品对比照片Fig.1 Comparison of pre-(a)and post-corrosion(b)of 1Cr18Ni9Ti test pieces

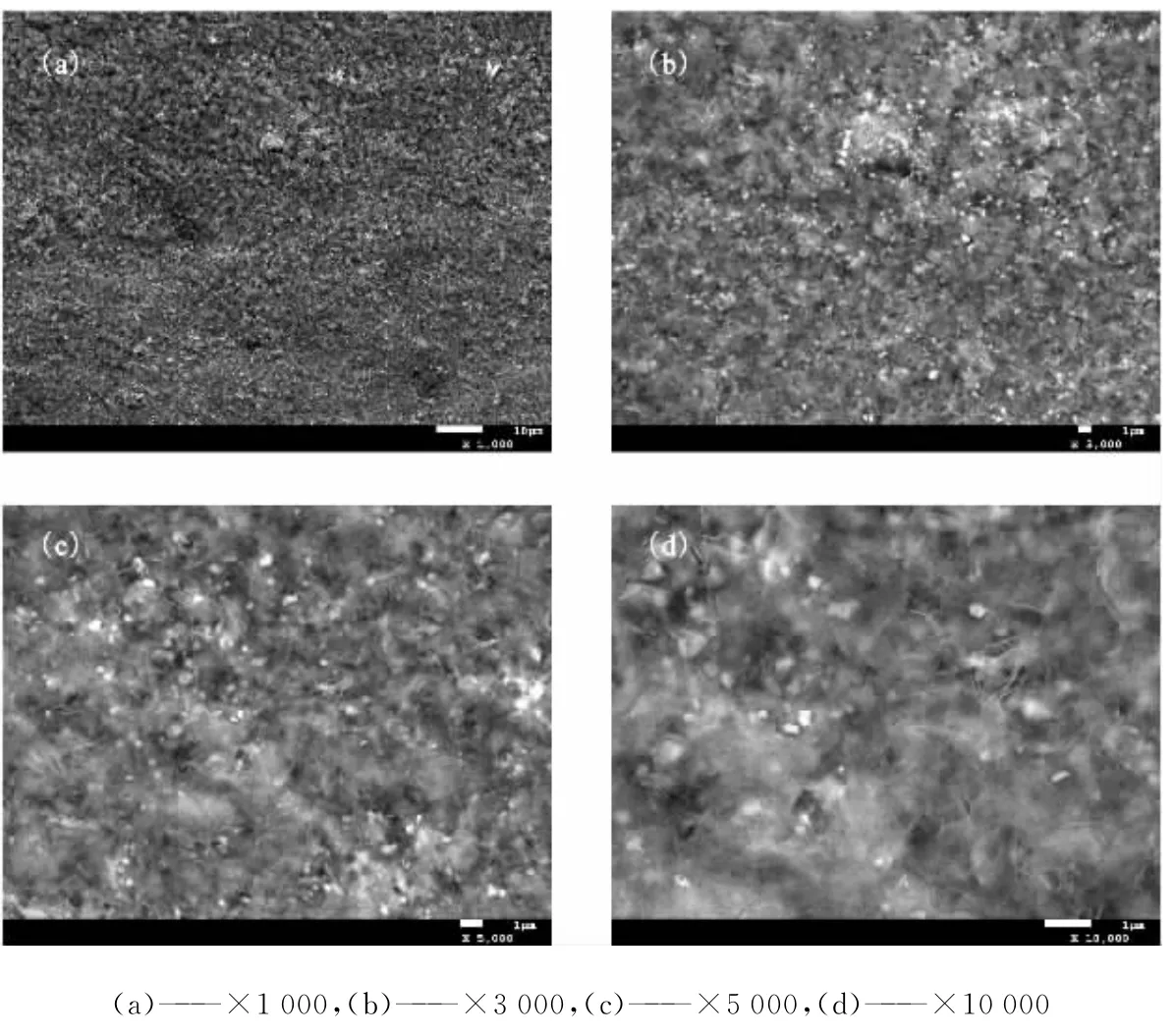

图2为1Cr18Ni9Ti不锈钢试片在模拟压水堆一回路水化学工况的介质中腐蚀1 000h后放大了1 000倍、3 000倍、5 000倍和10 000倍的表面形貌图。由图2可知,腐蚀后样品的表面生成了一层氧化膜,其氧化膜主要由不同尺寸的颗粒状的腐蚀产物组成,且氧化膜上没有出现空洞和裂纹,说明氧化膜完整、致密。

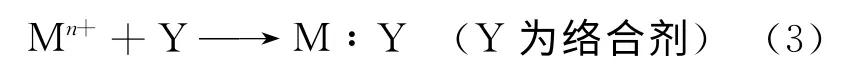

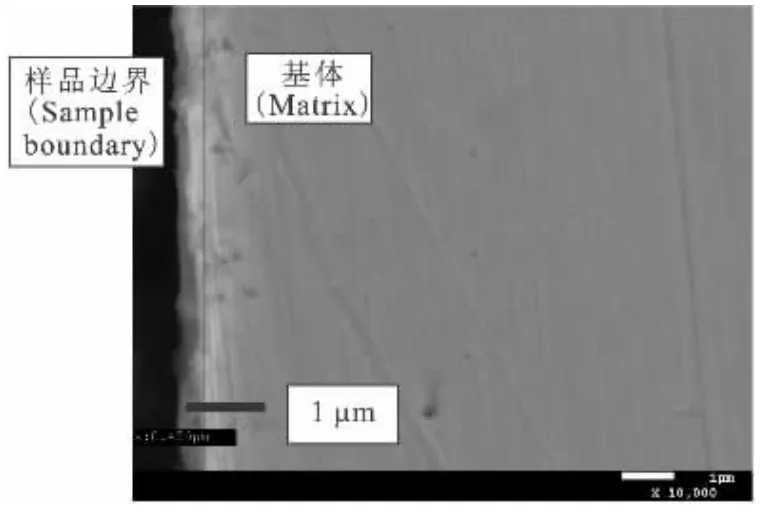

图3为1Cr18Ni9Ti样品试片在模拟压水堆一回路水化学工况的介质中腐蚀1 000h后放大10 000倍的横截面形貌图。由图3可知,氧化膜外表面、氧化膜与基体交界面均没有平整的界面,故不能精确的测出氧化膜厚度,由图3横截面形貌图和图上的标尺,估算得到氧化膜的平均厚度约为0.7μm。

为获得腐蚀1 000h后1Cr18Ni9Ti不锈钢氧化膜的成分,利用XPS分析了腐蚀后样品氧化膜中元素价态及存在形式。通过分析可以发现,氧化膜中有明显的Cr2p、Fe2p、Ni2p和O1s峰,表明氧化膜内外层主要由Cr、Fe、Ni和O组成,且主要组成元素以氧化态形式存在。

图2 腐蚀后的1Cr18Ni9Ti不锈钢试片不同放大倍数的表面形貌图Fig.2 SEM image of the corroded 1Cr18Ni9Ti film

图3 腐蚀1 000h后1Cr18Ni9Ti不锈钢的横截面图Fig.3 Cross section image of 1Cr18Ni9Ti after 1 000hcorrosion

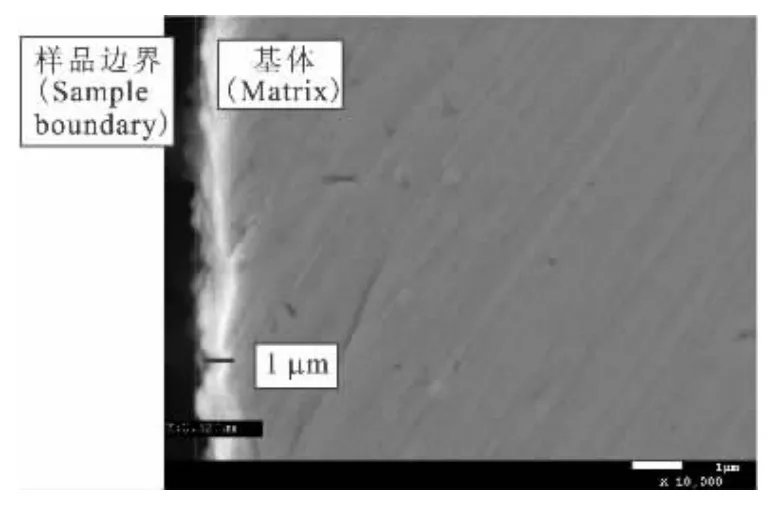

为了深入分析氧化膜中主要组成元素的价态及存在形式,分别对刻蚀前后的氧化膜中的O、Cr、Fe、Ni等元素进行了单个分析。由分析可知,氧化膜中的O元素刻蚀前后的O1s结合能分别为529.94、529.96eV,均对应于M-O金属氧化物。Cr元素刻蚀前Cr2p3/2的峰对应的结合能为576.28eV,对应Cr2O3;刻蚀后Cr2p3/2的峰对应的结合能分别为572.9、576.20eV,分别对应金属Cr、Cr2O3。Ni元素刻蚀前后的Ni2p3/2峰对应的结合能分别为855.27、854.94eV,均 对 应NiO。Fe元素刻蚀前后的Fe2p3/2峰对应的结合能分别为710.6、710.09eV,分别对应Fe2O3(或Fe3O4)、FeO。Ti元素刻蚀前氧化膜中没有出现明显的Ti2p峰,刻蚀后Ti元素的Ti2p3/2峰对应的结合能为458.20eV,对应TiO2。表3为1Cr18Ni9Ti不锈钢腐蚀后氧化膜组成总表,由表3可知,氧化膜主要由氧化物组成。

表3 腐蚀后1Cr18Ni9Ti不锈钢氧化膜组成Table 3 Oxide film composition of 1Cr18Ni9Ti after corrosion

3.2 Inconel 690试片

图4 Inconel 690试片腐蚀前(a)、后(b)样品对比照片Fig.4 Comparison of pre-(a)and post-corrosion(b)of Inconel 690test pieces

图4为Inconel 690合金腐蚀1 000h后的宏观照片。其中,图4(a)试片为未经腐蚀前的形态,图4(b)试片为腐蚀后的试片。由图4可知,腐蚀后试样表面已经生成了较均匀的暗灰色的物质。

图5为Inconel 690合金样品在模拟压水堆一回路水化学工况的介质中腐蚀1 000h后放大了1 000倍、3 000倍、5 000倍和10 000倍的表面形貌图。由图5可知,腐蚀后样品表面生成了一层呈网状结构的完整、致密的氧化膜,氧化膜还均匀分布有尺寸相同的颗粒状的腐蚀产物。

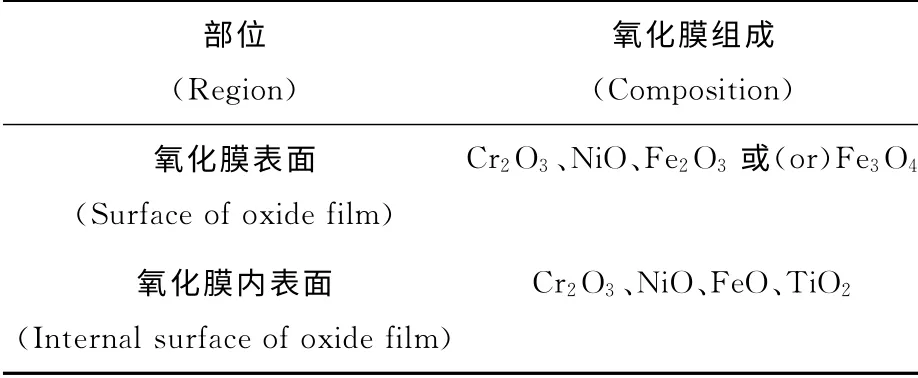

图6为Inconel 690合金样品在模拟压水堆一回路水化学工况的介质中腐蚀1 000h后放大10 000倍的横截面形貌图。由图6可知,氧化膜外层界面较完整,氧化膜与基体结合紧密,没有明显的分界线。通过图6氧化膜的形貌和图片中的标尺,估算得到氧化膜的平均厚度约为0.6μm。

图5 腐蚀后的Inconel 690合金不同放大倍数的表面形貌图Fig.5 SEM image of the corroded Inconel 690film

图6 腐蚀1 000h后Inconel 690合金截面图Fig.6 Cross section image of Inconel 690 after 1 000hcorrosion

为获得腐蚀1 000h后Inconel 690合金氧化膜的成分、含量及结构,利用XPS分析了腐蚀后Inconel 690合金样品氧化膜中元素价态及存在形式。通过分析可以发现,氧化膜中有明显的Cr2p、Fe2p、Ni2p和O1s峰,表明氧化膜外层和内层均主要由Cr、Fe、Ni和O组成,且主要组成元素以氧化态形式存在。

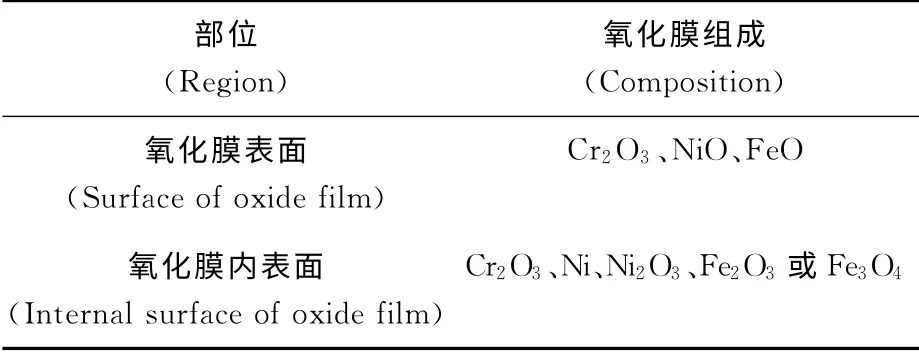

为了深入分析氧化膜中主要组成元素的价态及存在形式,分别对刻蚀前后的氧化膜中的O、Cr、Fe、Ni等元素进行了单个分析。可知,氧化膜中的O元素刻蚀前后的O1s结合能分别为530.44、530.16eV,均对应于M-O金属氧化物。Cr元素刻蚀前Cr2p3/2的峰对应的结合能为576.36eV,对应Cr2O3,刻蚀后Cr2p3/2的峰对应的结合能分别为572.8、576.39eV,分别对应金属Cr、Cr2O3。Ni元素刻蚀前的Ni2p3/2峰对应的结合能分别为855.36eV,对应NiO;Ni元素刻蚀后 的Ni2p3/2峰对应的结合能分别 为853.04、855.87eV,分别对应Ni和Ni2O3。Fe元素刻蚀前后 的Fe2p3/2峰对应的结合能分别为709.26、710.98eV,分别对FeO、Fe2O3(或Fe3O4)。表4列出了Inconel 690合金腐蚀后氧化膜组成总表。

表4 Inconel 690合金腐蚀后氧化膜组成Table 4 Oxide film composition of Inconel 690after corrosion

4 实验结果及分析

4.1 模拟氧化物在NP和AP溶液中的溶解

4.1.1 模拟氧化物试片在不同酸度高锰酸钾溶液中的溶解 不溶性3价Cr通过NP氧化转变为可溶性6价Cr的过程为[4]:

(1)Inconel 690合金模拟氧化物试片

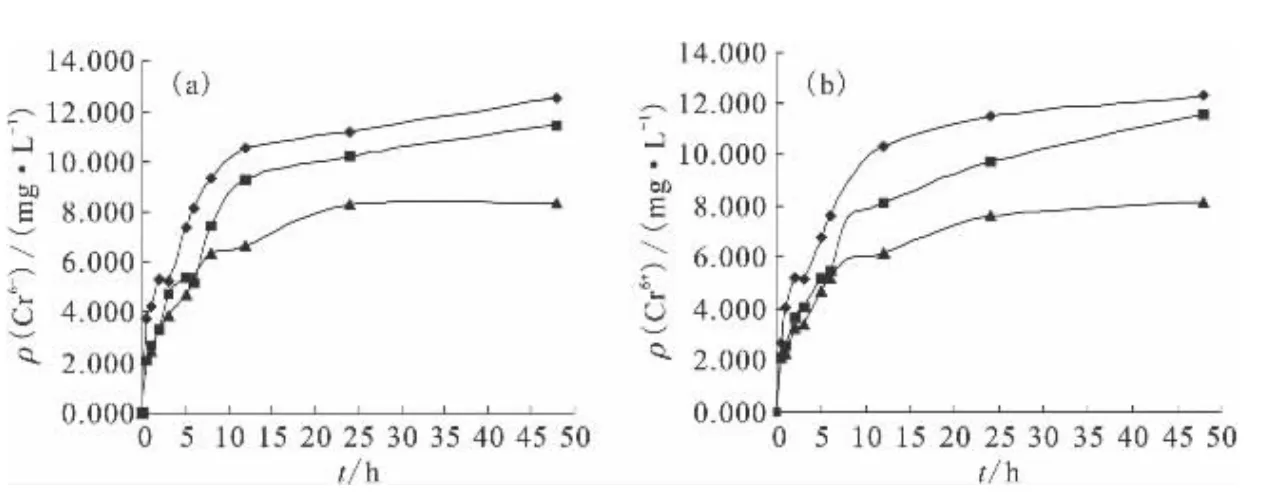

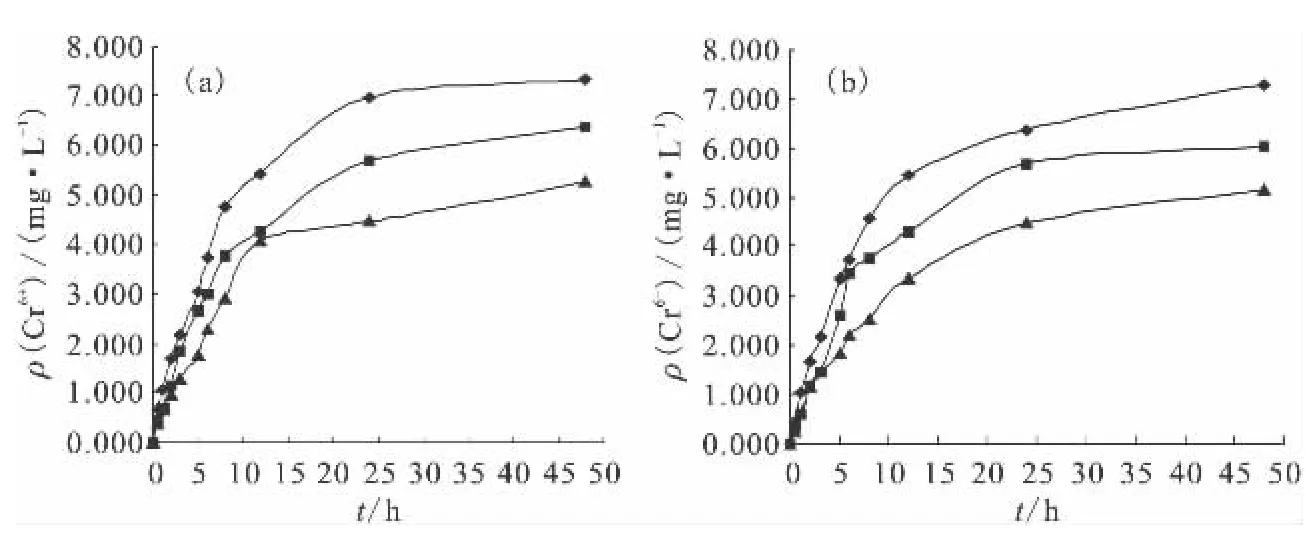

图7给出Inconel 690合金模拟氧化物试片浸泡在温度为90、80℃、不同酸度KMnO4溶液中,Cr6+浓度随时间的变化。

由图7可以看出,Inconel 690合金模拟试片在KMnO4溶液浓度、温度一定时,随着溶液内酸度增加时,Cr6+浓度也随之增加;KMnO4溶液浓度、酸度一定时,适当提高反应温度,有助于不溶性3价Cr向可溶性6价Cr的转化。

在反应开始的10h内,Cr6+生成速度较快,随着反应的进行,反应速率随之下降。在反应24h后,Cr6+生成速率趋于平缓,到达终点时Cr6+与24h时的Cr6+浓度相差不大,说明反应基本终止。

综合比较来看,1g/L HNO3和1g/L KMnO4配制的NP溶液,在反应温度为90℃时,Cr6+转化数量及转化率较高。

(2)1Cr18Ni9Ti不锈钢模拟试片

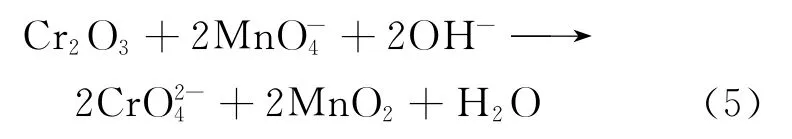

图8中(a)、(b)分别给出1Cr18Ni9Ti不锈钢模拟试片在温度为90℃与80℃不同酸度的KMnO4溶液中,Cr6+浓度随时间的变化。

图7 Inconel 690合金试片在不同酸度的高锰酸钾中Cr6+浓度随时间的变化Fig.7 ρ(Cr6+)changes of Inconel 690in potassium permanganate with time at different acidity

图8 1Cr18Ni9Ti试片在不同酸度的高锰酸钾中Cr6+浓度随时间的变化Fig.8 ρ(Cr6+)changes of 1Cr18Ni9Ti in potassium permanganate with time at different acidity

由图8可以看出,1Cr18Ni9Ti不锈钢模拟试片在反应温度为90℃和80℃时,溶液中Cr6+浓度的变化规律与Inconel 690十分相似:在KMnO4浓度一定时,酸度增加,Cr6+浓度随之增加;溶液中Cr6+浓度随反应时间的增加而升高;适当提高反应温度有利于Cr6+的生成。

综合比较来看,1g/L HNO3和1g/L KMnO4配制的NP溶液,在反应温度为90℃时,Cr6+转化数量及转化率最高。

4.1.2 模拟氧化物在不同碱度KMnO4溶液中溶解 不溶性3价Cr通过碱性高锰酸钾氧化转变为可溶性6价Cr的过程为[4]:

1)1Cr18Ni9Ti不锈钢模拟试片

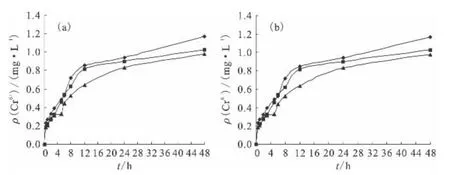

将1Cr18Ni9Ti不锈钢模拟试片放入不同碱度KMnO4溶液中进行溶解试验,测定溶液中Cr6+浓度随时间的变化,实验结果示于图9。

由图9可知,1Cr18Ni9Ti不锈钢模拟试片在不同碱度溶液中进行反应,其溶液中Cr6+浓度的变化规律与1Cr18Ni9Ti在酸性KMnO4溶液中相似。Cr6+浓度随碱度的增加而升高,在相同的反应时间下,碱度增加,Cr6+浓度也随之增加,溶液碱度与Cr6+浓度成正相关;同时,反应速率随温度的升高而加快。

同时,Cr6+浓度也随反应时间的增加而升高。反应1~11hCr6+浓度升高趋势明显,在反应12h后Cr6+浓度增加趋势已渐缓,反应终点时,溶液中Cr6+浓度到达最高。

2)Inconel 690合金模拟试片

将Inconel 690合金模拟试片放入不同碱度KMnO4溶液中进行溶解试验,测定溶液中的Cr6+浓度随时间的变化,实验结果示于图10。

Inconel 690合金模拟试片在不同碱度溶液中进行溶解,溶液中Cr6+浓度随碱度的增加而升高;相同时间下碱度增加,Cr6+浓度也随之增加,Cr6+浓度与溶液碱度成正相关。Cr6+浓度随反应时间的增加而升高,反应终点时,Cr6+浓度到达最高。

图9 1Cr18Ni9Ti在不同碱度的KMnO4溶液中Cr6+浓度随时间的变化Fig.9 ρ(Cr6+)changes of 1Cr18Ni9Ti in potassium permanganate with time at different basicity

图10 Inconel 690合金在不同碱度的KMnO4溶液中Cr6+浓度随时间的变化Fig.10 ρ(Cr6+)change of Inconel 690in potassium permanganate with time at different basicity

综合图9和图10可以看出,Cr6+浓度随碱度的增加而升高,并随反应时间的增加而升高。

与NP氧化相比较,AP氧化无论从Cr6+的生成速率和最终溶液中Cr6+浓度来看都不及NP氧化效果。原因分析如下。

(1)对于同一种模拟试片,NP氧化对氧化物中难溶的3价Cr转变为可溶性6价Cr的能力明显地优于AP氧化。在不同浓度的NP溶液中,随着碱酸度的增加,溶液中Cr6+浓度随之增加,且增加的趋势较为明显;但在不同浓度的AP溶液中,碱酸度的增加不能显著的提高溶液中Cr6+浓度,究其原因,这是由于溶液pH值不同,KMnO4的氧化能力有所差异[5]:

在酸性溶液中,φA=+1.51V(标准状态)

在碱性、中性溶液中,φB=+0.59V

可见,由于高锰酸钾在酸性溶液的电极电势高于其在碱性溶液中的电极电势,因此NP的氧化能力足以使难溶的3价Cr转变为可溶的6价Cr;而AP的氧化能力较弱,不能使众多3价Cr“活化”,使得溶液中Cr6+浓度较低[6]。

(2)在相同碱度或酸度的溶液中,对于Inconel 690材质的模拟试片,Cr6+溶解能力超过1Cr18Ni9Ti不锈钢模拟试片。这可能是由于Inconel合金模拟试片表面氧化物中存在的Ti或Ni含量稍高这一化学成分的微小差异所引起的[7-8]。

(3)经KMnO4还原生成的MnO2也是一个影响反应的因素。MnO2是一种胶体物质,其电位较低,为2.0~2.3V。在AP溶液中,Inconel合金、1Cr18Ni9Ti不锈钢模拟试片表面的氧化物与MnO2带有很强的负电荷,两者之间发生排斥;而在酸性溶液中反应产物仅带有微弱的电荷,它带有中性甚至是正电荷,在这样的条件下MnO2易于形成絮状沉淀,有助于反应的进行[9]。

4.2 氧化膜试片在不同去污工艺中的腐蚀

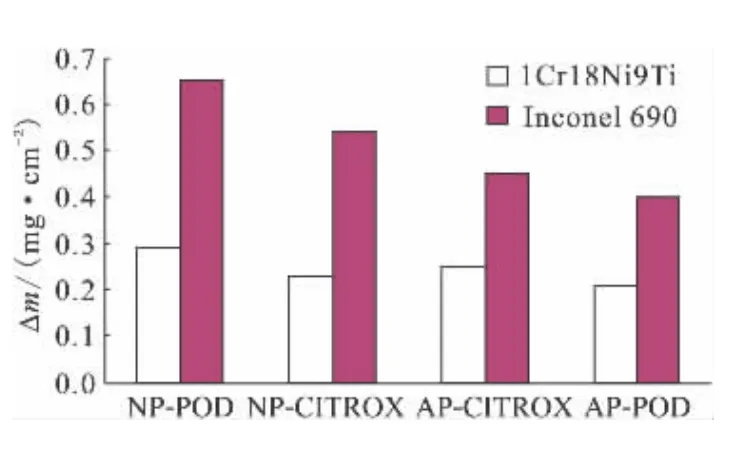

4.2.1 两种材料在不同去污工艺中的腐蚀 将1Cr18Ni9Ti不锈钢模拟试片与Inconel合金模拟试片分别放入4种去污工艺溶液中,经过完整流程的浸泡反应,试片在去污前后的质量损失测试结果由图11给出。由图11可以看出,Inconel 690合金模拟试片在4种去污工艺过程中,单位面积失重都大于1Cr18Ni9Ti不锈钢模拟试片。这可能与1Cr18Ni9Ti不锈钢本身的成分中含有抗腐蚀性能的Ti元素有一定关系。在不同的去污工艺过程中,NP-POD工艺对模拟试片的腐蚀最为严重,其次为NP-CITROX、AP-CITROX、AP-POD。由数据可知,带有酸性氧化的去污工艺腐蚀肯定高于碱性氧化,同时草酸的酸性强于柠檬酸,对于金属材料的腐蚀也更大。

图11 1Cr18Ni9Ti与Inconel 690试片在不同去污工艺中的质量损失Fig.11 Mass loss of 1Cr18Ni9Ti and Inconel 690test pieces after different decontamination processes

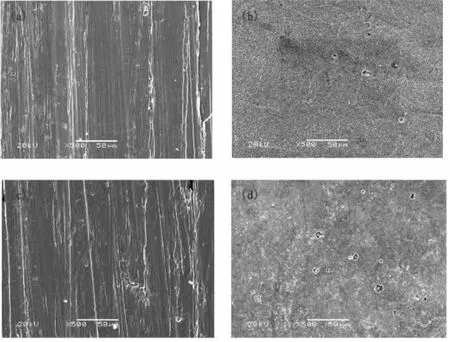

4.2.2 模拟试片表面腐蚀检测 由于化学去污过程中使用的酸碱对金属会造成腐蚀,因此通过对去污后的模拟试片进行宏观和微观的检测,以确认去污过程是否对金属材质结构造成破坏。从去污前后模拟试片的照片可以看出,两种材质的模拟试片在去污前表面有一层暗黄色或灰色的物质,去污后试片表面基本恢复金属光泽。个别试片在去污后表面略微发暗,这可能与使用草酸浓度过高或试验温度控制不当有关。图12给出了1Cr18Ni9Ti不锈钢和Inconel 690合金模拟试片经4种去污工艺去污后,通过扫描电镜(SEM)分析、放大500倍的表面形态。从去污后模拟试片的电镜图片可以看出,4种去污工艺所使用的酸、碱试剂未对模拟试片基体造成结构的破坏,只是存在点蚀。原因主要源自金属材料本身的缺陷,例如,材料自身含有杂质(硫化物等)、晶界上杂质偏析或沉积质点(如铬的碳化物)、机械划痕或裂纹等;由于去污试剂浓度较低,且去污时间较短,外界因素对金属材料造成点蚀可能性不大。通过SEM对去污后的试片观察,其试片可能存在晶间腐蚀,原因主要源自金属材料本身的缺陷,由于金属材料晶界与晶内的物理化学形态及化学成分不同,加之材料加工过程(例如热处理、加工工艺)以及环境的影响,导致其化学性质不均匀,金属强度完全丧失,使晶粒间失去结合力,形成晶间腐蚀。

图12 经不同去污工艺后的Inconel 690和1Cr18Ni9Ti试片在SEM下的表面形态Fig.12 SEM images of Inconel 690and 1Cr18Ni9Ti test pieces after different decontamination processes

4.3 小结

对于压水堆模拟氧化物,首选酸性氧化进行处理;在确保去污效果的前提下,优先选择对待去污材料结构影响较小的工艺,CITROX工艺优于其它三种工艺。综上所述,NP-CITROX是一种较为理想的去污工艺。

5 结 论

通过以上实验,得出以下初步结论:

(1)通过测定不同酸度和碱度的高锰酸钾溶液中Cr6+的浓度,可以发现1Cr18Ni9Ti不锈钢和Inconel 690合金模拟氧化物试片在酸性高锰酸钾溶液中的预氧化处理效果好于碱性高锰酸钾溶液;

(2)通过宏观目测及扫描电子显微镜的微观检查,未发现去污过程对金属材质造成结构性的损害;

(3)根据对模拟氧化物溶解速率以及被去污件的腐蚀程度相比较,NP-CITROX去污工艺优于本实验中其它去污工艺,因此,NP-CITROX是一种比较理想的去污工艺。

[1]任宪文译.核电站去污导则[M].北京:广东核电联营有限公司,1991:117-167.

[2]尚邦懿.GB 7467—1987 水质:六价铬的测定:二苯碳酰二肼分光光度法[S].北京:中国标准出版社,1987.

[3]国家环境总局,中国环境监测总站.HJ/T345-2007水质、铁的测定:邻菲啰啉分光光度法[S].北京:中国环境科学出版社,2007.

[4]Segal M G,Williams W J.Kinetics of metal oxide dissolution(oxidative dissolution of chromium(Ⅲ)oxide by potassium permanganate)[J].J Chem Soc Faraday Trans I,1986,82:3245-3247.

[5]武汉大学,吉林大学.无机化学[M].北京:高等教育出版社,1994:980-981.

[6]温菊花,吕敬琚,胡志辉.低浓去污预氧化过程中因科镍690合金和因科镍600合金的电化学行为研究[J].核动力工程,2000,21(5):430-434.

[7]Pick M E.The nature of PWR stainless steel and Inconel oxide in relation to decontamination in permanganate based(NP and AP)process[C]∥3rd Int Conf on Water Chemistry of Nuclear Reactor System,London:BNES,1983.

[8]Pick M E.Development of nitric aicd permanganate preoxidation and its application in the POD process for PWR decontamination[C]∥ANS/CAN Conf on Decontamination of Nuclear Facilities Canada,Canada,1982.

[9]石榑顯吉等.核设施去污技术[M].左民,李学群,马吉增,等.北京:原子能出版社,1997:138-139.