含Ce(Ⅳ)去污工艺产生废液的安全性分析和处理方法

刘志辉,张涛革,李小龙,何 玮,张 敏,*

1.环境保护部 核与辐射安全中心,北京 100082;2.中国辐射防护研究院,山西 太原 030006

含Ce(Ⅳ)去污工艺产生废液的安全性分析和处理方法

刘志辉1,张涛革2,李小龙1,何 玮1,张 敏1,*

1.环境保护部 核与辐射安全中心,北京 100082;2.中国辐射防护研究院,山西 太原 030006

含Ce(Ⅳ)去污工艺是将强氧化剂Ce(Ⅳ)作为去污剂实施去污技术的统称,其为高效的放射性污染金属去污工艺。但其产生的废液存在残留的Ce(Ⅳ)腐蚀处理设备、NH3释放影响环境和人体健康、含有的有机质影响后续处理工艺等问题。本工作结合Ce(Ⅳ)/HNO3、氧化凝胶和氧化泡沫等去污技术,对去污废液安全问题与处理方法进行了初步研究。研究结果表明,通过还原法可去除废液中残留的Ce(Ⅳ)、加热煮沸可有效去除NH3、臭氧氧化处理工艺能显著破坏分解废液中含有的有机质,进而提高去污废液的安全性。

Ce(Ⅳ);去污;废液;安全

去污是核设施退役十分重要的活动,具有降低放射性水平、减少工作人员的受照剂量、保护公众和环境等作用;但去污并未从根本上消除放射性核素,只是放射性核素存在的位置或方式发生了改变;同时,去污过程不可避免的会产生二次废物[1]。

去污方法通常可分为机械-物理法、化学法、电化学法、生物法、熔炼法等。含四价铈(Ce(Ⅳ))去污工艺是指将强氧化剂Ce(Ⅳ)作为去污剂实施去污技术的统称,如Ce(Ⅳ)/HNO3去污技术、氧化凝胶去污技术、氧化泡沫去污技术等[2]。其为高效化学法去污工艺,可用于核设施退役放射性污染金属废物的深度去污和实现α废物的非α化,具有快速、高效、二次废物产生量少的特点,是实践放射性废物最小化原则的首选技术之一。该类技术在国外,如美国、法国、比利时和日本等,都进行过大量研究,有些国家已实现了工程化应用[2]。近年来,我国在含Ce(Ⅳ)去污工艺研究与应用方面开展了大量工作,并取得了可喜的成果[3-7]。

强氧化性是含Ce(Ⅳ)去污工艺的突出特点之一,也是其技术优势的关键所在。含Ce(Ⅳ)去污工艺是利用酸性介质(如硝酸溶液)中Ce(Ⅳ)的强氧化性,可将不锈钢或其它金属表面氧化层或金属基体溶解从而实现去污[4]。但去污后未反应的Ce(Ⅳ)等将残留于废液中,对后续放射性废液贮存设备和处理设施的安全构成威胁。同时,为实现含Ce(Ⅳ)去污工艺良好的可操作性和二次废液产生量最小化,通常为强氧化性去污剂Ce(Ⅳ)提供良好载体,如凝胶、泡沫,在实现去污效果最大化的情况下,势必引入一定量的有机质,如增稠剂、发泡剂等,为后续废液的处理造成影响。

本工作拟结合Ce(Ⅳ)/HNO3、氧化凝胶和氧化泡沫等三项去污技术的工艺特点,就去污废液安全问题与处理方法进行初步分析和探讨。

1 含Ce(Ⅳ)去污工艺

1.1Ce(Ⅳ)/HNO3去污工艺

Ce(Ⅳ)/HNO3去污工艺是利用HNO3介质载带强氧化剂Ce(Ⅳ),通过闭路循环或槽式浸泡方式,实现对金属管路或离散污染件的氧化腐蚀,随着金属表面的溶解,附着在其上的放射性污染物也进入溶液,从而达到去污目的。该工艺常用于核设施退役污染管路的在线去污或污染金属切割件的离线去污。如在我国某核设施的验证试验[5],是将某系统的部分设备作为试验单元,经适当改造后形成一个小的闭路系统,通过去污液的循环方式实现去污。

1.2氧化凝胶去污工艺

凝胶具有触变性,在恒定剪切应力作用下,其粘度随剪切时间的增加而减小,当应力撤除后粘度可瞬间恢复并凝固。

氧化凝胶去污工艺是通过凝胶载带Ce(Ⅳ)去污剂,利用喷涂装置,将凝胶喷涂于待去污设备表面(如竖面、顶面等),达到作用时间后通过冲洗去除凝胶涂层,实现去污。去污原理[6]为:当氧化凝胶粘附于金属表面时,其载带的Ce(Ⅳ)可氧化金属表层的Fe、Cr、Ni等元素,被氧化的金属元素连同附着的放射性污染物逐渐脱离金属表层而进入凝胶涂层中,从而达到去污目的。因氧化凝胶具有良好的施工性能,如触变性,常用于放射性污染金属手套箱、热室、设备小室等内表面去污。

1.3氧化泡沫去污工艺

氧化泡沫去污工艺是利用泡沫载带Ce(Ⅳ)去污剂,通过喷泡、鼓泡或充泡方式对放射性污染设备、部件进行去污。因泡沫中空气占有90%的体积,二次废液产生量仅为溶液浸泡法的10%,所以此方法特别适用于大体积空腔类和结构复杂的退役核设施的去污[7]。

2 废液安全问题分析与探讨

2.1残留Ce(Ⅳ)的影响

2.1.1废液贮存与处理的安全性 少量未反应的强氧化性Ce(Ⅳ)残留于去污废液中是含Ce(Ⅳ)去污工艺的共性问题。如Ce(Ⅳ)/HNO3去污工艺,去污剂Ce(Ⅳ)的含量降低至一定比例时,需要进行更换,否则将显著影响去污效率,若将其直接输送至核设施废液处理系统时,会对贮存或后续处理设备造成严重腐蚀。对于氧化凝胶和氧化泡沫去污工艺,去污结束后,水冲洗产生的二次废液,同样存在残留Ce(Ⅳ)腐蚀破坏设备造成放射性污染扩散的风险。

2.1.2处理方法探讨 消除残留Ce(Ⅳ)的影响,可采取回收利用Ce(Ⅳ)或还原的措施。由于含有残留Ce(Ⅳ)的废液,其Ce(Ⅳ)含量低、放射性污染核素的活度水平高,回收利用的难度大、代价高,通常采取直接加入还原剂将Ce(Ⅳ)还原为Ce(Ⅲ)的做法,如可采取过氧化氢(H2O2)还原法和抗坏血酸还原法。

(1) H2O2还原法

根据氧化还原反应的基本原理,氧化还原电对的电位越高,其氧化态的氧化能力越强。一种氧化剂可以氧化电位比它低的还原剂。据标准电极电势表[8],以下几个半反应的标准电极电势分别为:

Ce4++e-=Ce3+

标准电极电势φ=1.61 V,

O2(g)+2H++2e-=H2O2

标准电极电势φ=0.68 V。

根据上述半反应可推测,H2O2与Ce(Ⅳ)的反应可能有以下两种:

2Ce4++H2O2=2Ce3++O2(g)↑+2H+

2Ce4++3H2O2=2Ce3++2O2(g)↑+2H++2H2O

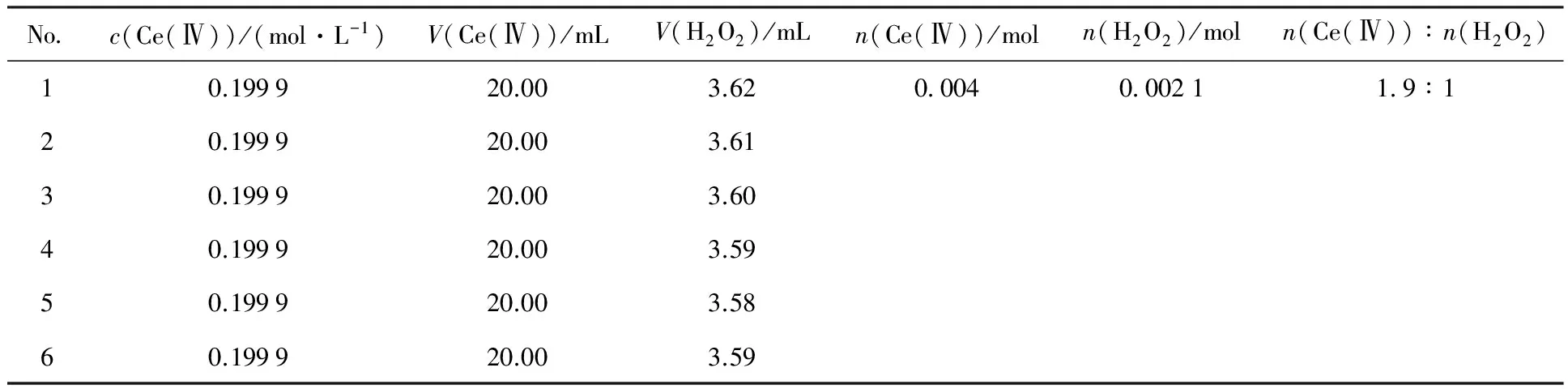

通过H2O2与Ce(Ⅳ)的氧化还原滴定试验,确定二者反应的摩尔比例。配制c(Ce(Ⅳ))=0.2 mol/L的硝酸铈铵溶液,并由硫酸亚铁铵溶液标定其摩尔浓度。以酸性硫酸亚铁铵标准溶液作为滴定剂,邻菲咯啉-Fe(Ⅱ)作为指示剂,溶液由无色或浅绿色转变为粉红色时为滴定终点。试验中以H2O2作为滴定剂,还原硝酸铈铵溶液中的Ce(Ⅳ)离子。Ce(Ⅳ)离子在水溶液中为橙黄色,而Ce(Ⅲ)离子在水溶液中为无色,滴定过程中当溶液由橙黄色变为无色时停止滴定,向溶液中加邻菲咯啉-Fe(Ⅱ)指示剂(由酸性硫酸亚铁铵溶液配制),若溶液呈粉红色,即表明已达到滴定终点[9]。

取一定量模拟去污废液,并测定其中残留Ce(Ⅳ)浓度。根据H2O2与Ce(Ⅳ)反应的比例向模拟废液中加入H2O2,验证模拟去污废液中残留Ce(Ⅳ)是否被全部还原,实验结果列于表1。由表1结果可知,硝酸铈铵与H2O2反应的物质的量比为1.9∶1。据此结果可以推测硝酸铈铵溶液中Ce(Ⅳ)与H2O2的反应比例约为2∶1,反应式应为2Ce4++H2O2=2Ce3++O2(g)↑+2H+。

表1 H2O2还原Ce(Ⅳ)试验结果Table 1 Results of redox-reaction between H2O2 and Ce(Ⅳ)

模拟废液预处理试验过程中,按照1 mol H2O2还原2 mol Ce(Ⅳ)的比例,一次性过量加入工业H2O2溶液时,去污废液中残留的Ce(Ⅳ)可很快全部被还原,去污废液由黄色变为浅绿色,去污废液表面只产生少量小气泡。该结果表明,当去污液丧失去污能力时,还原残留的Ce(Ⅳ)所需工业H2O2的量较少,因此在保证H2O2与所有去污废液充分混合的前提下,可一次性加入还原剂,该操作不会因反应激烈而产生大量气泡。

(2) 抗坏血酸还原法

抗坏血酸具有较强的还原性,长期暴露在空气中易被氧化,在微酸性水溶液中易被氧化为去氢抗坏血酸。抗坏血酸分解后的产物呈黄色且成分复杂[10]。前人对抗坏血酸的稳定性研究做过大量工作。鉴于抗坏血酸易被还原的特性,试验过程中用碘标准溶液对抗坏血酸的有效含量进行标定[11]。

在酸性溶液中Ce(Ⅳ)的氧化能力较强,假设Ce(Ⅳ)能够将抗坏血酸完全氧化,则二者可能发生的反应为:

20Ce4++C6H8O6+6H2O=

20Ce3++6CO2(g)↑+20H+

通过抗坏血酸与Ce(Ⅳ)的氧化还原滴定试验,确定二者反应的摩尔比例关系。为了使抗坏血酸与Ce(Ⅳ)尽可能的充分反应,滴定过程中利用磁力搅拌器搅拌溶液,以加快反应速度。滴定过程中选抗坏血酸溶液为滴定剂,滴定硝酸铈铵溶液,在Ce(Ⅳ)相对过量的状态下利于抗坏血酸完全氧化。滴定终点的判断方法同H2O2还原Ce(Ⅳ)试验。

滴定前需测定抗坏血酸的有效含量[12]。用浓度为0.05 mol/L的抗坏血酸标准溶液滴定0.1 mol/L的硝酸铈铵溶液。当溶液由橙黄色变为无色时停止滴定,向溶液中加邻菲咯啉-Fe(Ⅱ)指示剂,若溶液呈粉红色,即表明已达到滴定终点。

取一定量模拟去污废液,并用滴定法测定其中残留Ce(Ⅳ)浓度。根据抗坏血酸与Ce(Ⅳ)反应的比例向模拟废液中加入抗坏血酸,验证预模拟去污废液中残留Ce(Ⅳ)是否被全部还原,结果列于表2。由表2结果可知,硝酸铈铵与抗坏血酸反应的摩尔比例为6∶1。假设抗坏血酸在与Ce(Ⅳ)的反应过程中被完全氧化且产物为CO2和H2O时,硝酸铈铵与抗坏血酸反应的摩尔比例应为20∶1。据此可以推断硝酸铈铵与抗坏血酸氧化还原反应过程中,抗坏血酸并没有被完全氧化为CO2和H2O。因此,虽采用抗坏血酸处理去污废液中残留Ce(Ⅳ),能够将其有效还原,但会在废液中引入有机物杂质。

表2 抗坏血酸还原Ce(Ⅳ)试验结果Table 2 Results of redox-reaction between Vc and Ce(Ⅳ)

由于抗坏血酸还原Ce(Ⅳ)的反应速率比H2O2反应速率慢,模拟去污废液中Ce(Ⅳ)浓度已经较低,因此在用抗坏血酸还原处理模拟去污废液时,抗坏血酸反应不明显,废液颜色短时间内没有明显变化。

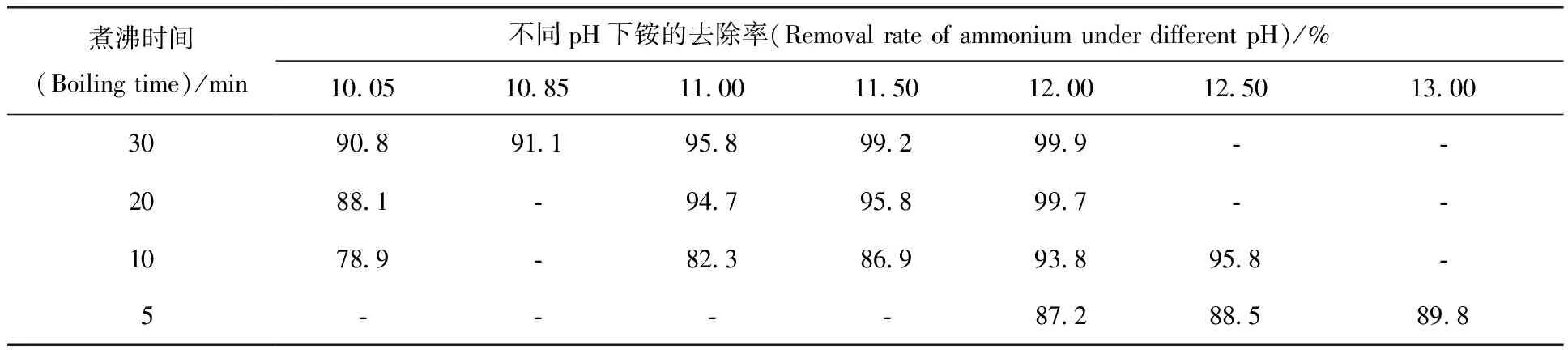

ρ(N)=(V2-V1)/V0×c(HCl)×14.01×1 000

式中:V0,废液样品的体积,mL;V1,试样滴定所消耗的盐酸标准溶液的体积,mL;V2,空白试验滴定所消耗盐酸标准溶液的体积,mL;c(HCl),盐酸标准滴定液的浓度,mol/L;14.01,氮的相对原子质量,g/mol。不同pH条件下去污废液中铵去除率的实验结果列于表3。表3结果表明,在溶液pH=11.5~12、废液煮沸时间为20~30 min时,废液中铵去除率较高。废液中铵去除率随溶液pH值变化较小。

表3 去污废液中铵去除率的测定结果Table 3 Removal rate of ammonium in consumed stimulant Ce(Ⅳ)/HNO3 solution

2.3有机质的影响

2.3.1残余有机质对废液处理工艺的影响 为了提高氧化凝胶的触变性,需要添加一定量的增稠剂;氧化泡沫技术的优势为优良的发泡效果,大大降低了二次废液的产生量,但势必引入发泡剂等有机质。无论是增稠剂,还是发泡剂,其不但影响了废液的处理工艺(如产生泡沫影响处理效果),还可导致去污废液的化学需氧量(COD)显著增高,处理后无法满足排放要求。

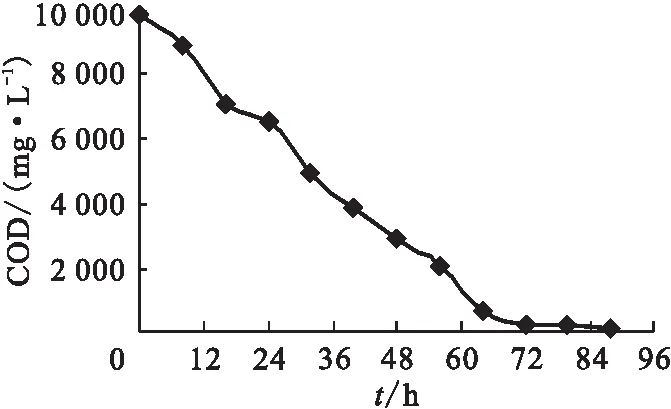

2.3.2残余有机质的处理 含Ce(Ⅳ)去污工艺产生废液中有机质的处理可采用臭氧氧化法。该方法在生活污水、工业废水处理方面的应用发展迅速。国外,有将臭氧氧化技术用于破坏分解表面活性剂的实例。臭氧为自然界存在的强氧化剂之一,其在水中的氧化还原电位为2.07 V,具有较强的氧化分解能力,可将有机质最终氧化分解为CO2和H2O等无机物。用臭氧氧化处理含有有机质废液具有氧化能力强、无有害物质形成、原料为空气、二次废物产生量小等特点[16]。以泡沫去污废液为例,试验研究臭氧氧化法破坏分解含Ce(Ⅳ)去污废液中的有机质。依据泡沫去污过程中使用的有机质量配制模拟去污废液,以化学需氧量表征废液中有机质的含量,其初始值为9 860 mg/L。试验废液用量为40 L,处理方式为8 h/d(间歇式),O3质量浓度为75~83 g/m3,流量约为6 L/min。反应器为φ300 mm有效容积为200 L的有机玻璃柱,试验结果示于图1。图1结果表明:臭氧氧化法可有效去除废液中残余的有机质,88 h处理时间内,COD值由9 860 mg/L降至约152 mg/L,有机质的去除率高达约98%,剩余的有机质已不足以影响核设施废液处理系统对凝胶、泡沫废液的处理。同时,处理后的废液中COD含量低于我国《污水综合排放标准》(GB 8978—1996)规定的三级标准限值[17](COD的最高允许排放质量浓度为500 mg/L);若放射性核素的活度水平满足要求,进而可考虑实施排放。

图1 去污废液中有机质的处理情况Fig.1 Degradation of organics of decontaminating liquid waste containing Ce(Ⅳ)

3 结 论

含Ce(Ⅳ)去污工艺产生的废液均存在残留Ce(Ⅳ)对贮存或处理设施的腐蚀问题,采用H2O2或抗坏血酸还原法可实现残留Ce(Ⅳ)的处理,消除其影响,保证后续放射性废物处理设施的安全。按1 mol H2O2还原2 mol Ce(Ⅳ)的比例加入H2O2时,模拟去污废液中残留的Ce(Ⅳ)全部被还原至Ce(Ⅲ);而与抗坏血酸反应的摩尔比例为6∶1,抗坏血酸还原Ce(Ⅳ)的反应速度相对较慢,并且抗坏血酸的氧化产物较为复杂,会在废液中引入有机物杂质。为此,推荐H2O2还原法处理去污废液中残留的Ce(Ⅳ),以消除腐蚀影响,保证废液贮存或处理设备的安全。

废液中残留的有机质,如发泡剂,对后续废物处理工艺构成影响。采用臭氧氧化法处理工艺,88 h处理时间内,初始COD值由9 860 mg/L降至约152 mg/L,可有效去除废液中的有机质,降低其影响,即减弱或消除废液处理过程中的发泡现象,且可避免放射性活度浓度处理达标时因COD超标无法排放的问题。

[1]罗上庚,张振涛,张华.核设施与辐射设施的退役[M].北京:中国环境科学出版社,2010:74-76.

[2]Ponnet M, Klein M, Rahier A.使用四价铈和臭氧的化学去污工艺MEDOC:从实验室和中间试验到工业应用[J].国外核动力,2000(6):31-39.

[3]张渊,任宪文,黄毓英,等.放射性污染不锈钢设施的铈硝酸氧化法去污技术研究[C]∥中国核学会核设施退役技术经验交流会论文集.张家界:中国核学会,2001:65-70.

[4]马鹏勋,张涛革,武明亮,等.Ce(Ⅳ)/硝酸去污技术工程应用安全性初步研究[J].辐射防护,2007,27(6):229-335.

[5]马鹏勋,任宪文,武明亮.Ce(Ⅳ)/HNO3去污技术现场验证试验[C]∥全国核与辐射设施退役学术交流会论文集.绵阳:中国核学会,2007:94-101.

[6]刘志辉,王永仙,梁宇,等.氧化凝胶去污技术初步研究[M]∥中国核科学技术进展报告:核化工分卷.北京:原子能出版社,2009: 82-88.

[7]邬强,任宪文,谢建勋,等.模拟后处理厂污染样品的泡沫去污技术研究[J].辐射防护,2001,21(4):250-254.

[8]彭崇慧,冯建章.定量分析化学简明教程[M].第二版.北京:北京大学出版社,1997:247-249.

[9]中华人民共和国标准.GB 3311—1982 钨铈合金中铈的测定:氧化还原容量法[S].北京:中国标准出版社,1982.

[10]袁军,郑婷婷.抗坏血酸降解产物的色谱分析[J].华西药学杂志,2001,16(4):305-306.

[11]马正.VC药片中抗坏血酸含量的测定及比较[J].科技创新导报,2008(4):141.

[12]中华人民共和国标准.GB/T 15347—1994 化学试剂抗坏血酸[S].北京:中国标准出版社,1994.

[13]中华人民共和国标准.GB/T 223.36—1994 钢铁及合金化学分析方法:蒸馏分离-中和滴定法测定氮量[S].北京:中国标准出版社,1994.

[14]刘乾亮,马军,王争辉,等.直接接触式膜蒸馏工艺处理高浓度氨氮模拟废水中操作条件的影响[J].环境工程学报,2012, 6(7):2237-2241.

[15]陈建.物化法去除氨氮废水方法综述及工程实例[C]∥2012全国冶金节水与废水利用技术研讨会论文集.青岛:中国金属学会,中国水利企业协会,2012:616-620.

[16]武明亮,周连泉,王旭东,等.臭氧氧化法处理泡沫去污废液中有机质的初步研究[J].辐射防护,2012,32(1):34-39.

[17]中华人民共和国标准.GB 8978—1996 污染水综合排放标准[S].北京:中国标准出版社,1996.

SafetyAnalysisandTreatmentofLiquidWasteProducedbyDecontaminationProcessUsingCe(Ⅳ)

LIU Zhi-hui1, ZHANG Tao-ge2, LI Xiao-long1, HE Wei1, ZHANG-Min1,*

1.Nuclear and Radiation Safety Center, Ministry of Environmental Protection, Beijing 100082, China;

2.China Institute for Radiation Protection, Taiyuan 030006, China

Decontamination process using Ce(Ⅳ) is a general term of technique applying one strong oxidizing agent (Ce(Ⅳ)) to decontamination, which is of high efficiency to decontaminate metals polluted by radionuclide. The liquid waste contains Ce (Ⅳ), which has the potential risk of corroding equipment, releases NH3to endanger environment and human health, and the organics in which affect the following treatment process, and so on. This primary study is on safety and treatment of liquid waste from decontamination, in connection with such decontamination process as Ce(Ⅳ)/HNO3, oxidizing gels, oxidizing foam. The result shows Ce(Ⅳ) remains can be eliminated by reduction method, problem of NH3release can be solved by heating, and organics can be decomposed by ozone oxidation method, so as to make liquid waste more safe.

Ce(Ⅳ); decontaminate; liquid waste; safety

2013-06-03;

2013-08-20

刘志辉(1976—),男,河北蠡县人,硕士,副研究员,主要从事放射性废物管理研究及审评工作

*通信联系人:张 敏(1982—),男,山西太原人,硕士,工程师,主要从事核燃料循环设施审评工作,E-mail: zhangmin_ciae@163.com

TL944

A

0253-9950(2014)02-0109-06

10.7538/hhx.2014.36.02.0109