胡尖山油田“杆式泵+内衬油管”工艺试验研究

杨 靖,陈 博,陈世栋,刘 冰,罗 栋

(中国石油长庆油田分公司第六采油厂,陕西西安 710200)

杆式抽油泵其整体可随抽油杆下入油管内的预定位置固定并密封,而进行抽汲工作,因此也称做“插入式泵”[1],其检修方便,直接起出就可;适合气较大的水井;适合产量低的深井。与管式泵相比,杆式泵在生产过程中存的问题导致检泵周期偏低,影响全区泵效的提升工作,需要探索更完善的配套工艺,延长杆式泵的检泵周期,发挥其自身的优势特点。

1 杆式泵应用现状

1.1 杆式泵推广现状

截止2013 年11 月底,全厂共推广杆式泵327 台,其中在用212 台,2013 年推广杆式泵65 台,主要是长庆机械厂、山东威马生产的杆式泵。

1.2 杆式泵生产现状

目前全厂正常应用杆式泵212 台,平均日产液2.32 m3,日产油0.89 t,含水58.6 %,平均泵径28.4 mm,平均泵挂1 865 m、平均泵效34.1 %,平均检泵周期401 d,低于全厂检泵周期541 d,杆式泵连续正常生产天数最长达828 d。

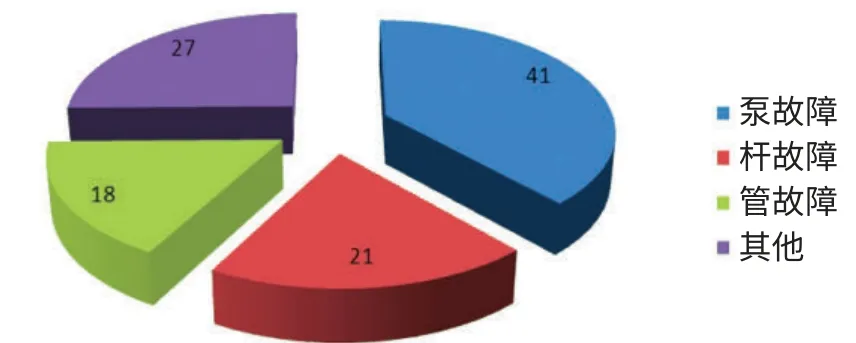

图1 2013 年杆式泵检泵原因分类图

1.3 维护性作业现状

2013 年杆式泵发生维护性作业114 井次,其中检泵107 井次,包括抽油泵故障41 井次、杆柱故障21 井次、管柱故障18 井次,其他27 井次(主要是起测测下24 井次)。通过泵故障41 井次进行分析统计,其主要原因为支撑座漏失、泵阀漏失、卡泵、凡尔罩断等。

1.4 影响杆式泵工况原因分析

1.4.1 井筒腐蚀、偏磨、结垢 腐蚀穿孔导致漏失,加重了偏磨、结垢速度;密封部位偏磨、机械卡抓断脱、松脱的问题,导致座封失效;井筒偏磨,油管丝扣漏失;油井结垢导致杆式泵卡泵、造成凡尔失灵、泵阀漏失。

1.4.2 扶正防磨不到位 针对井眼轨迹复杂的油井,扶正防磨措施不到位导致杆故障频发。

1.4.3 杆柱组合不合理 杆式泵杆柱故障21 井次,主要原因为抽油杆断、脱,需优化调整管、杆组合。

2 “杆式泵+内衬油管”试验应用

结合杆式泵故障原因,寻找配套的工艺技术(超高分子复合油管),改善泵筒工作环境,缓解腐蚀、偏磨、结垢现象,避免杆式泵井(特别针对老井、高含水井)推广易卡泵的问题,从腐蚀、偏磨、结垢严重的井筒顽疾入手,提高这类频繁上修井的检泵周期,使其达到并超过杆式泵平均检泵周期(401 d),有效发挥杆式泵的优势特点。

2.1 影响杆式泵工况原因分析

(1)超高分子复合油管能给杆式泵提供更好的工作环境、克服了杆式泵易泵漏、垢卡等泵故障的缺点,最终达到延长杆式泵检泵周期的效果[2]。

(2)通过测量分析杆式泵最大外径及超高分子复合油管内径参数,经过多番论证,最终确定d=28 mm的杆式泵可以通过超高分子复合油管。

(3)该试验适用于井筒偏磨、结垢、腐蚀严重,地层物性好,产量稳定的油井,利于长期进行效果评价。经过一系列的原理论证和讨论,优选SY-1 井2013 年8月12 日开展试验(见图3、图4)。(4)全井使用超高分子复合油管,配套普通抽油杆,不使用扶正防磨措施。

图3 油管丝扣偏磨、腐蚀

图4 井筒结垢严重

2.2 实施情况

为了确保制定的对策能够得到落实,工艺所协同作业区及早计划,选井、选材;8 月23 日现场监督下泵过程,具体内容如下:

2.2.1 下入108 根超高分子复合油管 SY-1 油井泵深986 m,全井使用超高分子复合油管,共108 根。

2.2.2 全井配套使用普杆,不采用扶正防磨措施 使用普通抽油杆121 根,大大降低悬点载荷,减少杆柱负荷。

2.2.3 优化杆柱组合,延长管杆偏磨周期 SY-1 应用该新工艺前沉没度888 m,通过上提泵挂、优化调整杆柱组合比例,减少杆柱负荷,延长管杆偏磨周期。

2.3 实验效果

通过近一年来跟踪记录,SY-1 杆式泵结合超高分子复合油管优选工作取得了阶段成果,目前井筒动态稳定,生产平稳,采油指标有所提升,通过进一步跟踪评价,预计实现延长检泵周期的目标。

图5 SY-1 试验检泵周期对比柱状图

3 认识和建议

通过对本项目大量的研究工作,得出以下认识和建议:

(1)通过大量资料分析及现场测试,不仅找出了杆式泵推广受阻的主要的原因,而且一并对偏磨、腐蚀、结垢的井筒顽疾开展治理工作,最终达到预期效果,为后期该试验的推广工作提供经验。

(2)下步继续深化该项研究,从实验中查找问题,解决问题,提出更具针对性、更贴合现场实际生产的配套工艺技术。

[1] 陈博. 提高机采胡尖山油田内衬油管应用与效果评价[J].石油化工应用,2014,33(7):57-61.

[2] 刘俊芹,冯昆明,徐建新,庞强. 杆式泵采油技术应用效果评价[J].石油化工应用,2013,32(4):119-121.