增压生产模式下脱水橇运行分析及优化

刘建民,赵峥延,李增增,郝 丽,陈 斌,吕海霞

(中国石油长庆油田分公司第一采气厂,宁夏银川 750006)

随着气田开发,气井压力不断降低,大部分气藏已进入递减期。为了提高气田综合开采效益和气藏采收率[1-3],靖边气田采用增压方式进行开采,在此背景下,有必要对现有的地面工艺模式与增压开采之间的适应性进行评价分析,研究适合于靖边气田增压开采的工艺运行模式与管理方法,形成经济、有效开发的配套工艺技术[4]。

1 脱水工艺

三甘醇溶剂吸收脱水由于露点降大,成本低、运行可靠及经济效益好,故被广泛采用。靖边气田集气站在用的脱水工艺全部为三甘醇吸收脱水的撬装装置。脱水撬均由高压吸收脱水系统和低压高温再生系统组成。在增压开采中,脱水橇运行出现了以下问题:

(1)进塔天然气含水量增加。按分离之后为饱和天然气计算,由于系统压力降低,增压站压缩机进口天然气中含水量较非增压站脱水撬进口天然气含水量更高。

(2)进塔天然气温度高。天然气经压缩机增压后,经过空冷器冷却,进入脱水撬。当压缩机组在夏季运行时,脱水橇天然气进口温度最高可达50 ℃左右,脱水撬露点控制难度高。

针对这两个存在的问题,结合现场运行参数,利用HYSYS 软件,使用Peng-Robinson 方法,运用过程仿真模拟天然气三甘醇脱水处理装置,对脱水撬相关运行参数进行模拟分析评价,优化脱水撬运行参数。

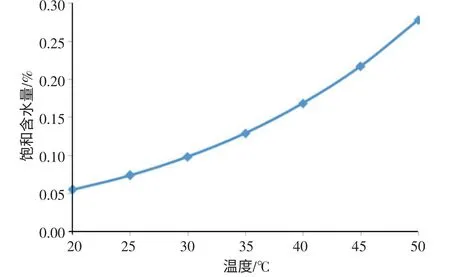

图1 不同温度下天然气饱和含水量(压力为5.4 MPa)

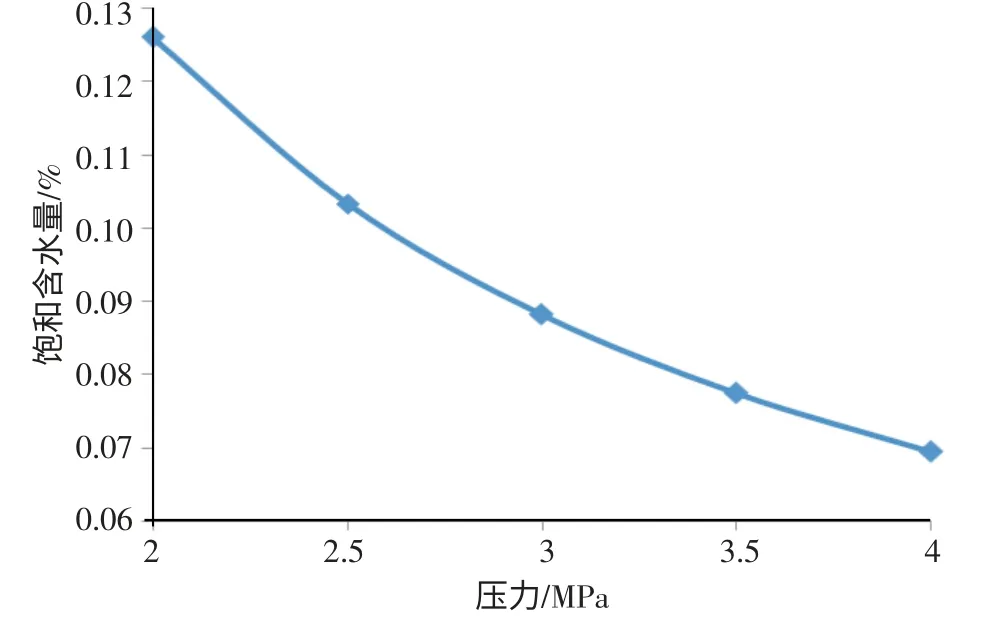

图2 不同压力下天然气饱和含水量(温度为20 ℃)

(1)原料气饱和含水量变化,天然气中饱和含水量主要受压力、温度影响。压力降低,饱和含水量升高;温度升高,饱和含水量升高。利用HYSYS 对不同工况情况下饱和含水量进行后的结果(见图1、图2)。由图可知,增压后脱水撬进口天然气含水量较增压前升高。

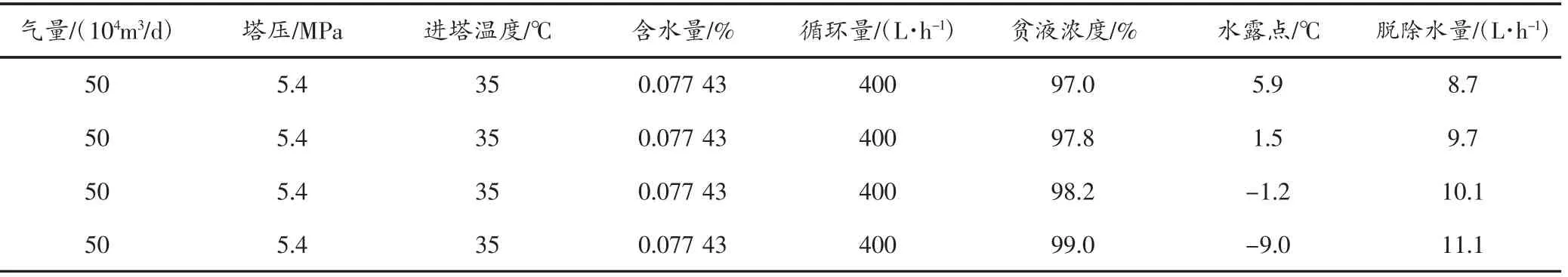

(2)天然气进塔温度对露点影响定量分析,按气量为50×104m3/d,增压前压力为3.5 MPa,天然气为饱和含水,增压后压力为5.4 MPa,按脱水撬塔底分离器游离水脱除率为100 %考虑,相关参数(见表1)。

三甘醇浓度为98 %,循环量为625 L/h,对不同温度情况下三甘醇脱水流程进行模拟(见表2)。

由表2 可知,脱水撬进气温度由30 ℃升至50 ℃,在含水量不变的情况下,露点降急剧下降。

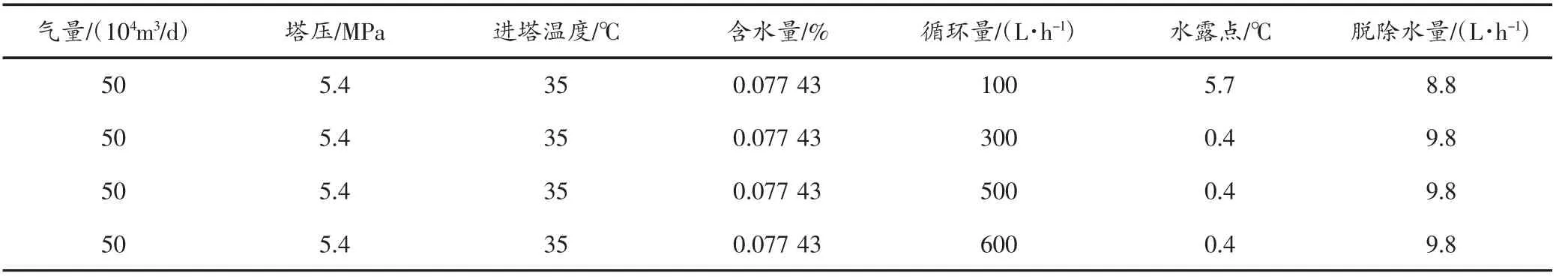

(3)循环量对露点影响定量分析,在天然气进塔温度为35 ℃,三甘醇浓度为98 %的情况下,对循环量进行模拟(见表3)。

由表3 可知,三甘醇循环率在25 L/kg~60 L/kg 水时,随着循环量的提高,露点降无明显变化。同时随着循环量的提高,再生系统负荷增加。

(4)三甘醇贫液浓度对露点影响定量分析,在天然气进塔温度为35 ℃,循环量为400 L/h 的情况下,对三甘醇浓度进行模拟(见表4),由表4 可知,贫甘醇中的TEG 浓度增加,天然气与三甘醇溶液的平衡露点显著降低。

通过以上研究可以发现在增压后,脱水撬进口天然气温度升高,含水量升高,露点控制难度较大。单纯提高三甘醇循环量对露点降作用不明显。提高三甘醇浓度是最有效的解决措施,在保证一定循环量的情况下,首先需保证重沸器温度在190 ℃以上,以提高贫液浓度。

针对夏季生产时脱水撬进气温度超过45 ℃,露点长时间不合格的增压站,建议使用汽提气以进一步提高贫甘醇浓度。同时,为避免尾气排放造成的环境污染,建议对流程进行改造,增加脱水撬尾气处理装置或将尾气引至集气站火炬进行焚烧。

表1 不同温度情况下需脱除水量计算表

表2 不同温度情况下脱水后撬露点计算

表3 不同循环量情况下脱水后撬露点计算

2 增压前后天然气换热工艺

由于天然气经过压缩机后会导致温度上升,引起露点升高,需要对增压后的天然气进行换热,目前DPC-2803 型压缩机空冷器为水平鼓风式空冷器。对于空冷器对增压前后天然气的换热,首先需要分析评价其性能及适应性[5]。

2.1 空冷器性能核算与适应性分析

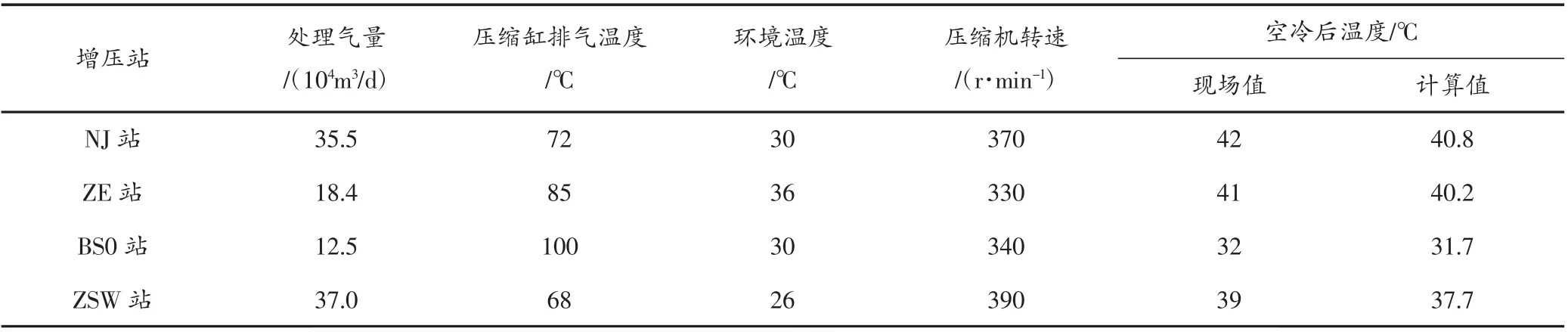

2.1.1 空冷器性能核算 结合现场生产数据,利用HTRI 软件对空冷器进行校核,结果(见表5)。根据对模拟结果的对比分析可知,模拟计算的空冷器结果与现场数据符合程度较高。在进风量不变的情况下,空冷后温度主要由环境温度,处理气量,进口温度影响。其中,环境温度对空冷后温度影响程度最大。

2.1.2 空冷器与压缩机适应性分析 总传热面积与传热系数为定值,在环境温度不变的情况下,天然气出口冷却温度主要由天然气进口温度、进气量,空气进风量确定。在天然气进气量不变的情况下,压缩机转速越高,压缩机出口温度越高。

表4 不同浓度情况下脱水后撬露点计算

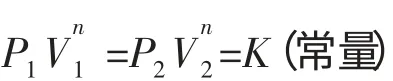

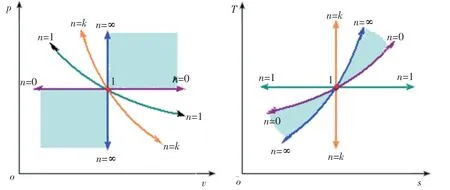

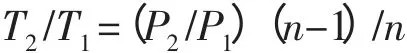

(1)压缩机出口温度计算,能量转换装置中工质所进行的各种热力过程,其过程方程式通常都可以近似地表示为下述形式:

式中:n 可以为任何常数,当n 取不同的数值时,状态参数的变化过程不同,而过程的性质也不同。因而上式代表了无穷多个性质不同的过程,这类过程统称为多变过程,而指数n 称为多变指数。

当n=0 时,P1=P2=K,即为定压过程;

当n=1 时,P1V1=P2V2=K,即为定温过程;

当n=k(绝热指数)时,P1V1k =P2V2k=K,即为绝热过程;

当n=∞时,P1(1/n)V1=P2(1/n)V2=K,即V1=V2为定容过程。

天然气在压缩机中的压缩过程介于定温过程与绝热过程之间,1<n<k。过程指数越小,压缩机排气温度越低,同时所需消耗的外功也越小。

表5 空冷器现场数据与模拟结果对照表

图3 四种典型热力过程的P-v 图及T-s 图

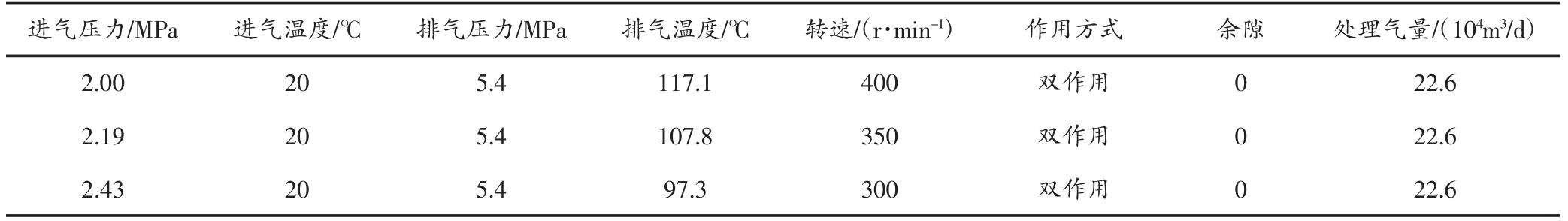

表6 不同转速情况下排气温度

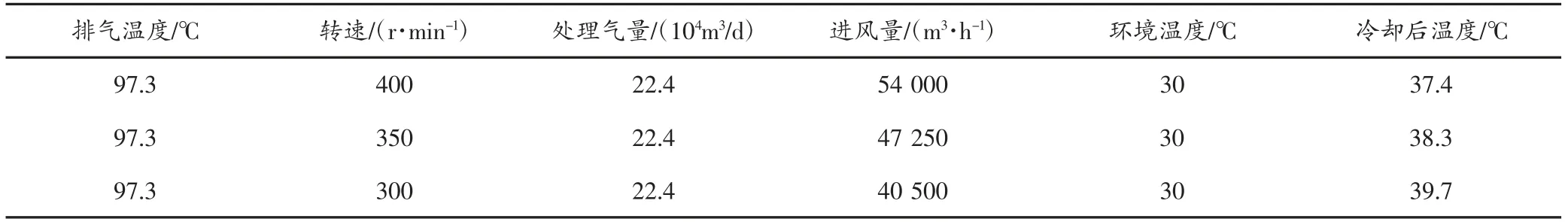

表7 不同转速情况下冷却后温度

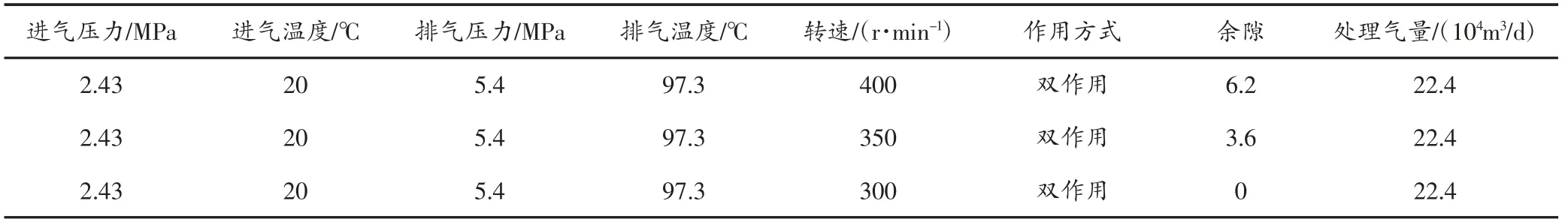

表8 保持进气压力不变的情况下压缩机工况计算

表9 不同工况情况下换热计算

由绝热过程方程式和气体状态方程式,可以得到多变过程气体初终状态参数的如下关系式:

在相同进气量情况下,压缩机转速越高,进气压力越低,压缩机出口温度越高(见表6)。

(2)空冷后温度计算,通过调整压缩机转速,提高空冷器进风量,利用HTRI 软件计算空冷后温度(见表7)。由表7 计算结果可知,单纯提高压缩机转速不能有效降低冷却后温度。

在保持处理气量不变的情况下,通过调整余隙,调整压缩机转速,保持进气压力不变,计算(见表8)。

由表8 计算结果可知,通过调整余隙,提高压缩机转速,保持进气压力及处理气量不变的情况下,能较小范围的降低冷却后温度。

2.2 压前后天然气换热可行性分析

因压缩机出口温度较高,影响脱水撬露点合格率,可以考虑对增压前后天然气进行换热,降低脱水撬进口温度。选取DPC-2803 型压缩机,余隙为0,转速400 r/min,环境温度30 ℃,利用HTRI 及HYSYS 软件对4 组压力及处理气量数据进行模拟计算。

由表9 计算结果可知,压缩前后天然气换热是可行的,换热器换热面积×换热系数设置为8 000~10 000时可满足不同工况下需求,冷却后可达到30 ℃~35 ℃。

3 结论及建议

(1)通过核算,集气站现有加热流程满足增压需求。为进一步降低压缩机进口温度,建议在后期运行中,结合改扩建站、老化设备更换等,逐步对已投产单站增压站及区域增压本站加热炉进行调整。同时,在后期增压站建设中,结合气井产气量、压力情况,积极与设计部门沟通,确定各站加热流程调整方案。区域增压上游站考虑输送过程中地层温度的影响,可暂不进行改造。

(2)增压生产后由于脱水撬进口温度升高,含水量升高,露点控制难度较大。仅提高三甘醇循环量不能有效提高露点降。

(3)提高贫液浓度能有效提高露点降,在保证再生温度的同时,建议露点长时间不合格增压站夏季投用汽提气。同时为避免环境污染,建议对脱水撬尾气进行处理。

(4)增压前后天然气换热是可行的,换热器换热面积×换热系数设置为8 000~10 000 时可满足不同工况下需求,冷却后温度可达到30 ℃~35 ℃。

[1] 李士伦,等.天然气工程[M].北京:石油工业出版社,2000.

[2] 尚万宁.靖边气田特点的集气站增压工艺探讨[J].天然气工业,2007,(2):98-100.

[3] 袁宗明,邓道明.低压气技术工程的技术特点[J].天然气工业,1997,17(3):59-63.

[4] 王立昕.陕甘宁中部气田多井高压集气工艺技术研究和试验[J].天然气工业,1995,15(4):52-54.

[5] 梁宏,付明福,等.往复式天然气压缩机气缸排气温度高处理实践[J].压缩机技术,2008,(1):29-30.