苎麻复合生物酶脱胶方法的研究

张 平,张佳会,李彬煜,曾庆福,王 军

苎麻复合生物酶脱胶方法的研究

张 平,张佳会,李彬煜,曾庆福,王 军*

(武汉纺织大学 纺织印染清洁生产教育部工程研究中心,湖北 武汉 430073)

应用纤维素酶单独处理、纤维素酶和半纤维素酶复配后进行苎麻生物酶脱胶及脱胶纤维强力影响因子组合优化实验,以苎麻残胶率和纤维断裂强力和断裂强度为判断依据。结果表明纤维素酶和半纤维素酶按照纤维素酶∶甘露葡聚糖酶∶木聚糖酶= 2∶1∶1的比例复配,复配酶总浓度为8g/L,55℃,0.2%EDTA,135min,浴比1∶15,pH7,摇床转速200r/min时,处理工艺较为理想,该处理后精干麻的残胶率最低为6.65%,断裂强力为44.4625cN;纤维断裂强度为5.2309cN/dTex。

苎麻;复合生物酶;生物脱胶

苎麻生物脱胶技术是当前苎麻产业发展的重要内容和趋势[1]。生物脱胶包括微生物脱胶和酶脱胶两种方法。微生物脱胶主要是通过筛选的微生物产生的果胶酶、半纤维素酶以及木质素酶对苎麻胶质进行分解的过程,由于单一菌种很难高效的产生三种酶,加之单一菌种脱胶前须对苎麻原麻进行高温灭菌处理,增大能耗,因而当前共生菌群成为微生物脱胶的发展方向。经过驯化后的共生菌积累了有利突变,使得脱胶菌群以及脱胶酶之间进化出了高度协同的共生机制[2],但其残胶率还高达11%,仍无法满足后续纺织工艺的要求,还须辅以化学工艺方能达标,这可能是由于共生菌群后续苎麻胶质供给的营养不足,导致酶系分泌受到影响的原因。在苎麻胶质中,半纤维素含量最高,一般为12-15%,果胶是细胞壁主要成分含量一般4%左右,因而半纤维素是苎麻脱胶的难点和主攻对象。另外研究发现纤维素酶可使苎麻纤维的结晶区之间的空隙扩大,非结晶区部分水解,纤维刚度减小[3 ]。与此同时纤维素酶可以使纤维头端变得圆滑,扩大接触面积,降低皮肤单位面积所承受的刺压力而减轻刺痒感[4, 5]。鉴于此本研究对微生物脱胶精干麻进行半纤维素酶和纤维素酶的后处理,以达到降低残胶率和改善苎麻纤维品质提高可纺性的目的。

1 实验材料和方法

1.1 实验材料和仪器

材料:微生物脱胶精干麻取自纺织印染清洁生产教育部工程研究中心。

仪器:赛多利斯BP221S型电子天平;赛多利斯PP-15-P11型pH计;DK-98-1A型数显恒温水浴锅;101A鼓风干燥箱;LLY-06型电子单纤维强力仪。

1.2 主要试剂

纤维素酶,该酶的酶活为5000U/g,最适酶活条件:pH 5.5-7.5,50-65℃;木聚糖酶,半纤维素酶的主要成分酶,该酶的酶活为10000U/g,最适酶活条件:pH 4.5-7.5,最适温度50-65℃;甘露聚糖酶,半纤维素酶的主要成分酶,该酶的酶活为1000U/g,最适酶活条件:pH 4.7-7.5,最适温度50-65℃),三种酶由武汉新华扬生物股份有限公司馈赠。烧碱由国药集团化学试剂有限公司生产。EDTA由BIOSHARP公司生产。

1.3 实验方法

研究分别采用纤维素酶、纤维素酶+半纤维素酶处理微生物脱胶后的精干麻,测定酶处理后精干麻的残胶率、单纤维断裂强力和断裂强度。

处理工艺:试样灭菌→烘干→称重→酶处理→水洗→烘干→残胶率测定

酶处理条件:pH7,浴比1:15;摇床转速200r/min,正交表条件。

残胶率按照国标GB5889-1986测定。

单纤维断裂强力和断裂强度按照GB5889-1986测定。

1.4 实验设计

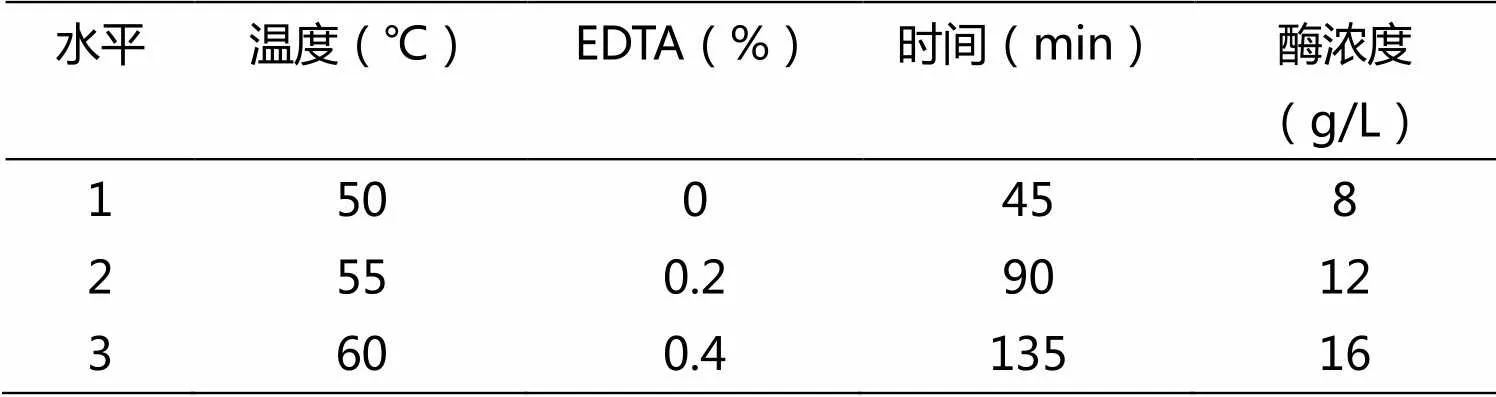

把实验分成A、B两组,其中A:纤维素酶;B:半纤维素酶+纤维素酶(纤维素酶+甘露葡聚糖酶+木聚糖酶)处理,三者的比例为2:1:1。对A、B两组设计如表1所示的正交试验,每组分成9个处理,分别为A1-A9,B1-B9,C1-C9。每处理工艺重复3次实验。

表1 酶处理脱胶纤维的因素水平表

2 结果与分析

2.1 酶处理前脱胶纤维的测定分析

对酶处理前的脱胶纤维进行测定分析,其残胶率为13.61%,纤维断裂强度为5.5346cN/dTex;断裂强力为52.9845cN。

2.2 酶处理后精干麻的残胶率测定分析

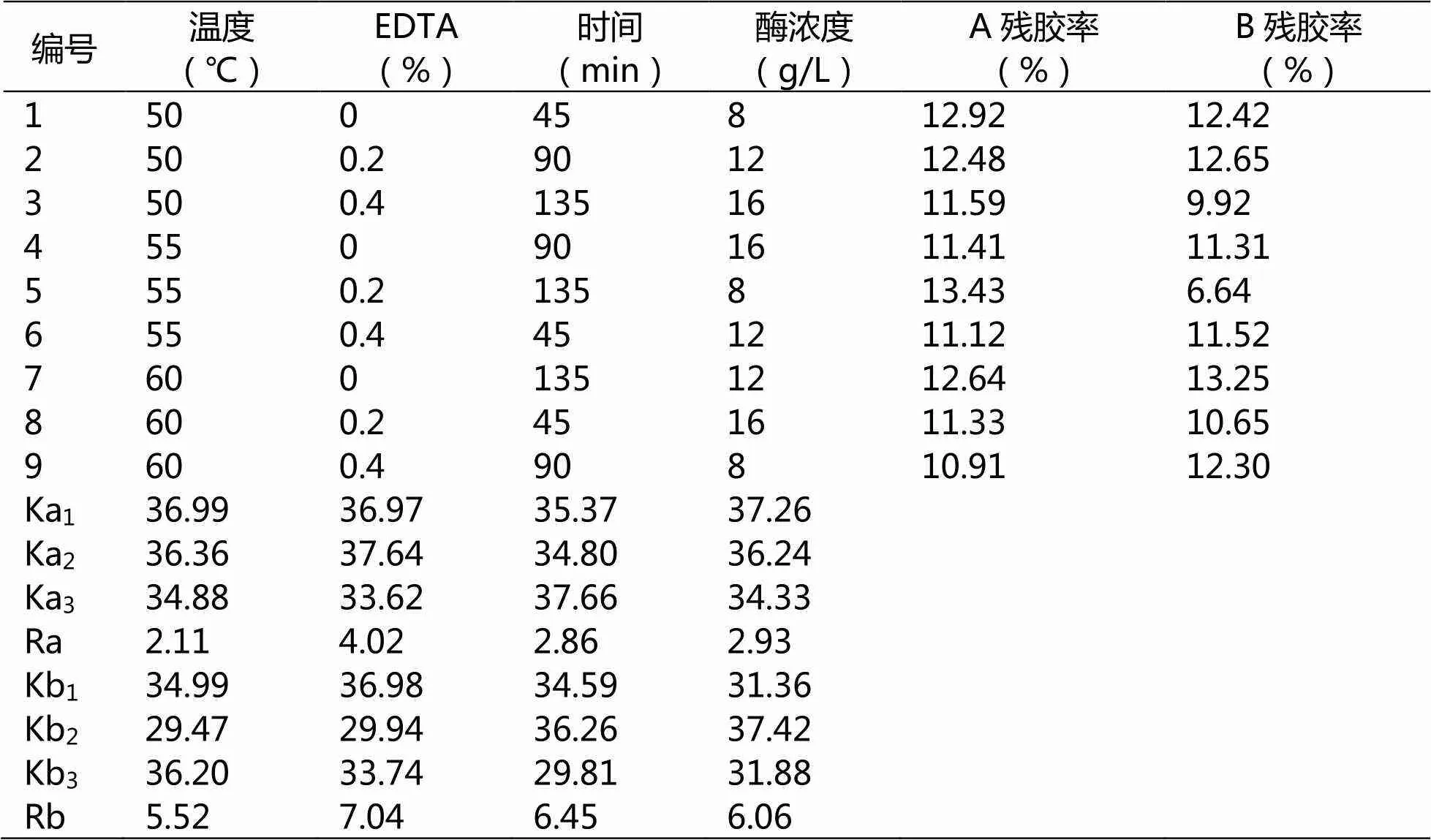

表2 酶处理脱胶纤维残胶率的正交实验结果

由表2,纤维素酶处理脱胶纤维的正交实验结果表明:9组正交处理中精干麻残胶率最大的是A5,其残胶率为13.43%,最小的是B9,其残胶率为10.91%。各因素对苎麻脱胶的残胶率的影响由强到弱顺序依次为:B>D>C>A,最优处理方案为B3D3C2A3,即酶浓度为16g/L,EDTA浓度为0.4%,处理时间为90min,温度为60℃。取最优处理方案进行验证实验,测得其残胶率为11.23%。

半纤维素酶与纤维素酶1:1复配处理脱胶纤维的正交实验结果表明:在正交实验中,脱胶纤维残胶率最大的是C7,为13.75%,最小的是C5,其残胶率为6.64%。各因素对苎麻脱胶的残胶率的影响由强到弱顺序依次为:B>C>D>A,最优处理方案为B2C3D1A2,即酶浓度为8g/L,EDTA浓度为0.2%,处理时间为135min,温度为55℃。该最优处理方案恰好为处理组中的B5。

通过两组正交试验,可得出纤维素酶单独处理苎麻精干麻时,纤维素酶对于苎麻胶质的去除效果不理想。但是半纤维素酶和纤维素酶复配后其残胶率的处理条件较纤维素酶单独处理时有较大变化,可能是二者酶共同作用时带有一定的协同作用,这种协同作用使得每种酶的用量减少,与此同时,酶用量减少,酶分子与苎麻纤维接触的频率降低,因而酶催化时间加长,故复合酶作用时间需要135min。

2.3 酶处理后精干麻纤维强力和断裂强度

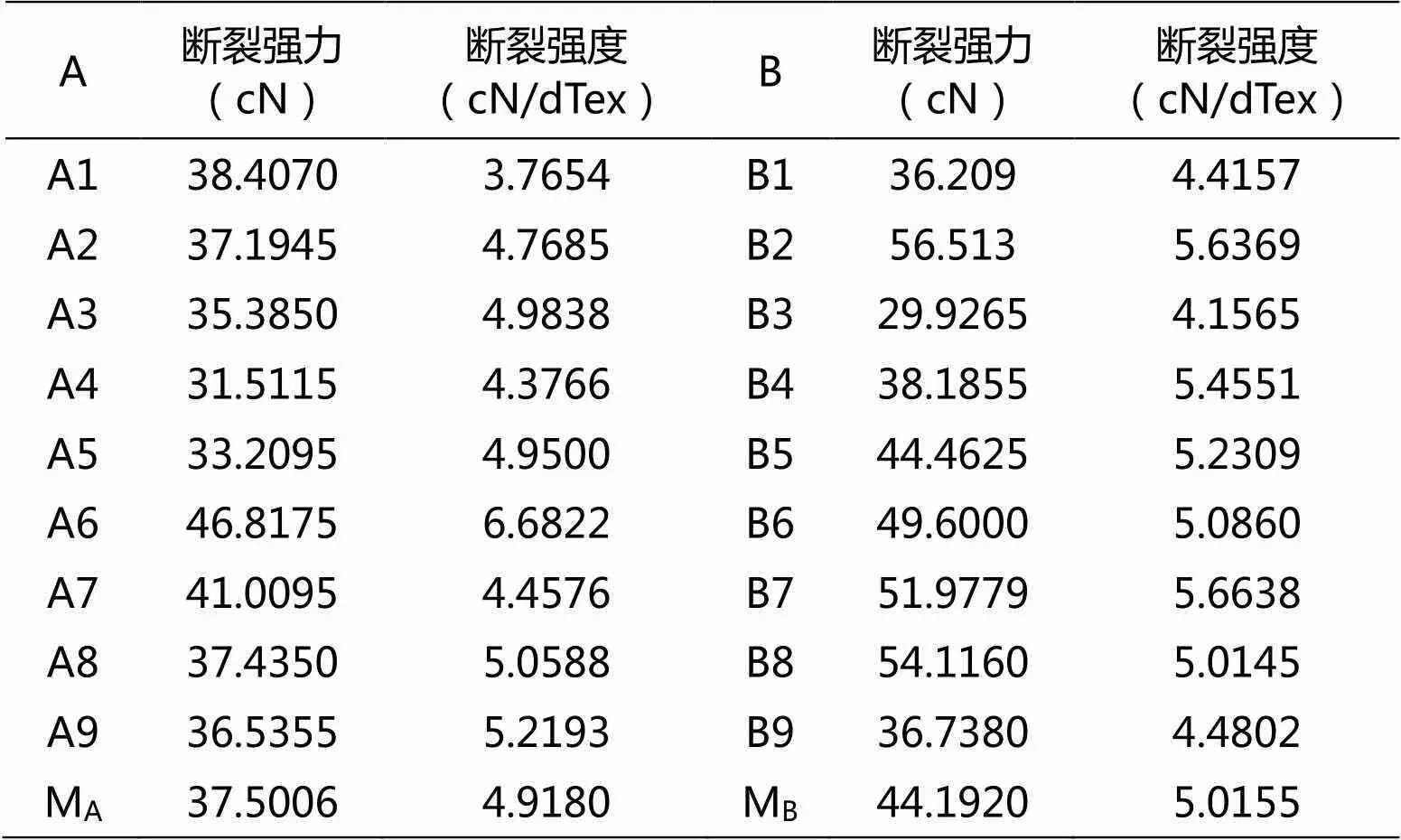

对酶处理前的脱胶纤维进行测定分析,其纤维断裂强度为5.5346cN/dTex;断裂强力为52.9845cN。

由表3可看出,纤维素酶处理后精干麻的纤维断裂强度和断裂强力普遍较复合酶处理后的低,说明纤维素酶处理对精干麻纤维有损伤。半纤维素酶和纤维素酶复配的效果较纤维素酶处理好,尤其是处理效果较好的B5,处理后精干麻的断裂强力和断裂强度分别为44.4625 cN和5.2309 cN/dTex均较复配酶处理均值44.1920cN和5.0155cN/dTex要高,因而半纤维素酶与纤维素酶复配有利于提高纤维品质,这可能是与二者协同作用和较低的纤维素酶浓度有关。

表3 酶处理后纤维的强力及其断裂强度正交试验结果

3 结论

本研究结果表明:纤维素酶和半纤维素酶按照纤维素酶:甘露葡聚糖酶:木聚糖酶= 2:1:1的比例复配,复配酶总浓度为8g/L,温度55℃,0.2%EDTA,135min,浴比1:15,pH7,摇床转速200r/min时处理较为理想,该处理后精干麻的残胶率最低为6.65%,断裂强力为44.4625cN;纤维断裂强度为5.2309cN/dTex。微生物脱胶精干麻经生物酶再次处理后残胶率仍高达6.65%,同时也证明温和的生物处理条件很难去除部分胶质,仍需要辅以化学处理方能达到精干麻可纺性的要求。

[1] 王军,夏东升,陈悟,等. 苎麻生物脱胶研究进展[J]. 安徽农业科学,2008, 36(15):6517-6518.

[2] 饶维桥,陈洪高,余苗,等. 苎麻生物脱胶复合菌群的构建[J]. 中国麻业科学,2012,34(3):146-150.

[3] 苏静.苎麻脱胶关键酶-半纤维素酶纯化及协同脱胶效果的研究[D]. 济南:山东大学,2008. 4-6.

[4] 韩露, 于伟东,张元明. 苎麻织物刺痒感研究[J]. 东华大学学报(自然科学版), 2002, 28(2):132-136.

[5] 张琳琳, 朱俊萍. 纤维素酶用于改善苎麻织物刺痒感的研究[J]. 染整技术, 2009, (8):9-12.

Study of Composite Microorganism Degumming of Ramie

ZHANG Ping, ZHANG Jia-hui, LI bin-yu, ZENG Qing-fu, WANG Jun

(Engineering Research Center for Clean Production of Textile Printing, Ministry of Education, Wuhan Textile University, Wuhan Hubei 430073, China)

The optimized study on ramie degumming and fiber strength with cellulase、cellulase and hemieellulase were introduced in this paper. The residual gum rate, breaking strength and breaking tenacity were used as the judgment basis. The results showed that the finest combination of influencing factors during ramie degumming with the mixed enzymes (enzyme proportion of cellulase: mannan glucanase: xylanase is 2:1:1) concentration 8g/L, the treating temperature 55℃,0.2% sodium EDTA, treating time 135min, bath ratio is 1:15, pH7, 200rpm, with which the lowest residual gum rate was 6.65%, the breaking tenacity was 44.4625cN, the fiber breaking strength was 5.2309cN/dTex.

Ramie; Compound Enzymes; Biological Degumming

王军(1976-),男,副教授,博士,研究方向:苎麻清洁生产.

湖北省教育厅优秀中青年科技人才项目(Q20081704); 武汉科技学院青年基金项目(20073204);中国纺织工业协会项目(2006074) ; 国家科技支撑计划项目(2010BAD02B00).

S563.1;TS123.2

A

2095-414X(2014)03-0005-03