基于PLC的喷砂室刮板回收系统设计

栾先玉, 刘宏楠

(辽宁装备制造职业技术学院a.实习实训中心;b.机械工程学院,沈阳110164)

0 引言

随着我国装备制造业的不断发展,喷砂室已在表面处理领域得到了广泛普及。丸料回收系统作为喷砂室的重要组成部分,起到举足轻重的作用。

现在我国普遍使用气力式回收系统[1]与机械式回收系统[2-3],本文介绍一种新型的丸料回收系统——刮板式回收系统。该系统与传统的回收系统相比具有以下优点:1)不易积砂,不磨料,回收效率高;2)地基施工量小,采用压缩空气,节省成本;3)结构简单,维修方便。

为实现该系统的功能,并达到高度自动化,引入了PLC的信号控制,可节省劳动力,提高效率。

1 机械系统设计

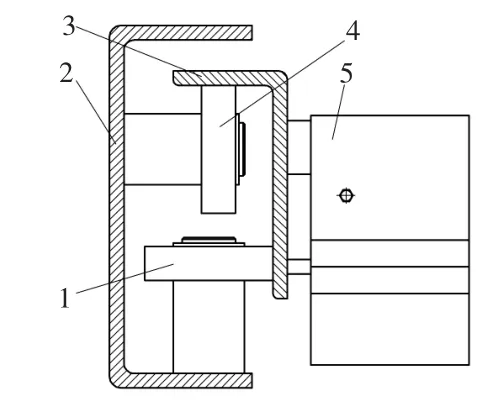

刮板式回收系统的机械系统(见图1)主要由纵向刮板、横向刮板、气缸、平车轨道、料斗等组成。矩形刮板是由等距连接的横向刮板以及结构连接杆组成。横向刮板在气缸的推动下往复运动,将落入矩形刮板内的丸料推到纵向刮板内,纵向刮板安装在横向刮板的下方,在气缸的推动下将丸料推到料斗中,再由提升装置将料斗内的丸料提升到储料仓中循环利用。本系统设有平板车轨道,方便平板车出入喷砂室。

矩形刮板系统的关键部分为刮板(见图2),刮板系统由刮板、圆轴、刮板框架、连接螺栓、刮板挡板等组成。刮板具有单向翻转、反向刮砂功能,使丸料向指定的方向输送。刮板1被连接螺栓4连接在圆轴2上,当矩形刮板向右运动时,使刮板1在地面丸料反作用力的作用下绕圆轴2旋转。当矩形刮板向左运动时,刮板受自身重力下坠(如图2所示),刮板挡板5阻止刮板旋转,刮板将地面上的丸料推向下一级刮板。

图1 平面布置图

为了使横向刮板中的丸料推向纵向刮板中,横向刮板两端的刮板安装方向要相反。刮板的间距需小于气缸的行程,这样才能将地面上的丸料一级一级地推到指定的位置。

矩形刮板在气缸的推动下可往复运动,故刮板框架的两端安装了数个十字交叉的轴承,分别起承载矩形刮板的重量与导向的作用。如图3所示,该部分是由导向轴承、槽钢、角钢、承重轴承、刮板等组成。两个轴承均有双密封环,对轴承起保护作用;轴承轴焊接在固定于侧壁的槽钢上,槽钢与地面有一定的距离,可以防止丸料堆积在轴承附近,延长轴承的使用寿命及减小运动的阻力。

1.刮板2.圆轴3.刮板框架4.连接螺栓5.刮板挡板6.地面铁板

2 气动系统设计

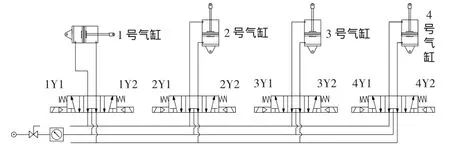

每个矩形刮板由1个气缸驱动,气缸的型号规格可根据喷砂量及压缩空气的压强进行计算选取,气缸的行程要与刮板的间隔相匹配。每个气缸由一个中压式三位五通双向电磁阀控制,用户可根据需求在电磁阀与气缸之间安装手动调速阀,调节刮板移动的速度、频率。电磁阀由PLC进行控制,独立工作,无相互干扰,气缸两端各设有一个接近开关,控制气缸的行程。气动系统原理如图4所示。

1.导向轴承2.槽钢3.角钢4.承重轴承5.刮板

图4 气动原理图

3 电气系统设计

3.1 可编程控制器选型

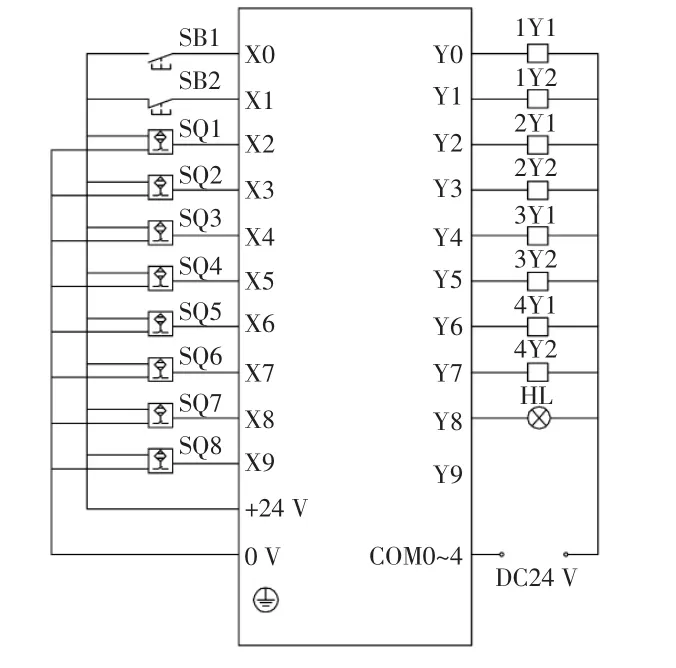

根据系统所需的输入输出点,采用三菱FX1S-20MR型PLC,该产品价格低廉,功能强大,在解决用户工业自动化问题时,具有很强的适用性。PLC的I/O分配表如表1,其外部接线图如图5所示。

表1 PLC的I/O分配表

图5 电气控制原理图

图6 PLC工作流程图

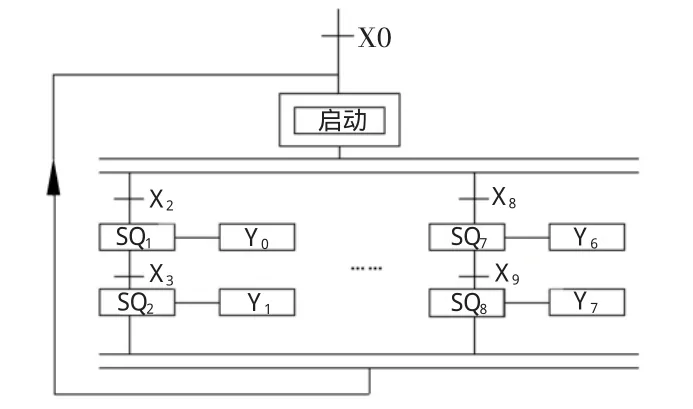

3.2 PLC程序设计

PLC是控制系统的核心。该程序设计是根据自动线的控制要求和I/O点的各种信号,依据I/O变量的逻辑关系,编制PLC的控制程序。根据工作需要,本程序的工作过程为自动运行,4个气缸初始状态为同时伸出,气缸通过接近开关进行换向,并独立互不影响工作。自动运行功能工作流程如图6所示。该流程图说明,系统得电启动,通过气缸伸缩及刮板运动,将丸料推入料斗;通过气缸运行时间检测,分析刮板系统有无超时故障,如无故障,系统将循环运行。

4 结语

该系统结合了我国丸料回收系统的优点,设计了一种效率高、成本低、维修方便的刮板式回收系统,并通过PLC强大的控制能力,实现了刮板的自动运行,可广泛用于大中型喷砂室。通过实践应用表明,该系统具有推广应用价值。

[1] 王雪芳.气力式喷砂系统分析[J].电力机车与城轨车辆,2003,26(2):30-32.

[2] 王永利.通过式抛丸清理机在涂装线中的应用实例[J].现代涂装,2013,16(3):27-33.

[3] 刘福贵.丸料螺旋输送机的研制[J].铁道机车车辆工人,2001(11):9-11.