基于SolidWorks系统的丝锥方尾磨床的设计

林朝斌 , 刘红

(1.浙江工业大学机械工程学院,杭州310034;2.台州学院机械工程学院,台州318000)

0 引言

丝锥是一种在加工中用来攻螺纹孔的专用刀具,在制造行业中应用十分广泛。由于攻丝的工况恶劣,在机加工过程中丝锥易损耗,因此市场对丝锥的需求量很大,为此刀具制造企业应该实现丝锥加工过程的自动化以提高生产率,即应构建一条由一系列专用机床组成的自动生产线来进行丝锥的生产加工。丝锥方尾的加工是整个丝锥制造过程中的重要组成部分。加工方尾的工艺原先主要分为冲压、铣削和磨削三种。随着制造技术的进步,丝锥的国家标准(GB969-83)参照国际标准对方尾部分的条款进行了修订,更改为:“机用丝锥的方尾形状误差及其对柄部轴线位置误差应包括在尺寸公差带范围内”[1]。因此,丝锥方尾的加工如果还采用传统的冲压和铣削工艺就不能满足国标(GB969-83)的公差要求,如今国内外多倾向于采用磨削的加工方法,因此需要设计一种磨削丝锥方尾的专用磨床。机电产品的开发研制是从设计开始的,产品是否具有较好的最终性能是考良好的设计质量保证的,如何采用合理的设计手段提高质量是一个非常重要的课题,常决定着产品开发的成功与否。SolidWorks系统是一套领先的主流三维CAD解决方案,功能强大、易学易用和技术创新是其三大显著特点,使用SolidWorks用户能在比较短的时间内完成更多的工作,能够更快地将高质量的产品投放市场[2]。采用SolidWorks系统来进行丝锥方尾磨床的设计开发,是一种非常行之有效的设计手段。

1 丝锥方尾磨床的总体结构设计

1.1 丝锥方尾磨床的设计要求

根据企业所生产的丝锥工艺流程的实际要求,丝锥方尾磨床的设计要求如下:1)磨削丝锥的规格是M6~M16;2)要求所磨削的方尾四方的中心平面对其中心线的对称度为0.03 mm,边距公差为0.05 mm;3)方位表面粗糙度大于Ra1.6;4)磨削方式为切入式磨削,一次进给、退回完成一面的磨削,速度在0.05~3 m/min范围内可调。

1.2 丝锥方尾磨床总体结构布局设计

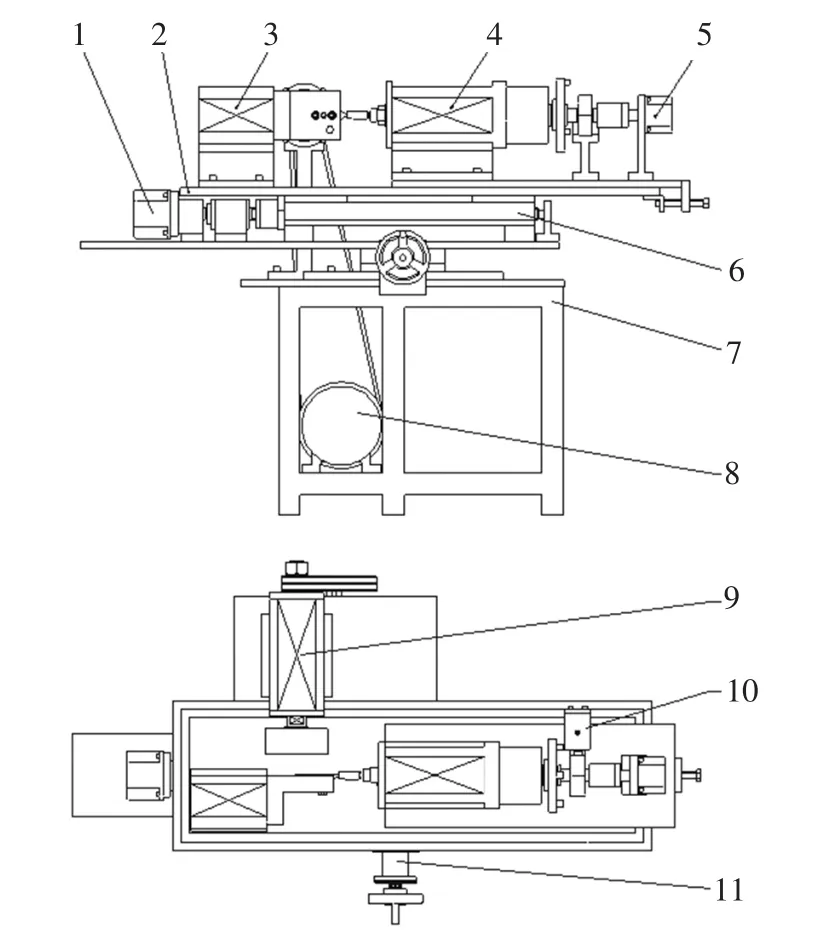

根据设计要求,将丝锥方尾磨床的总体结构设计分为床身机架部件、X方向运动部件、Y方向运动部件、左顶尖部件、右顶尖部件、磨头部件、分度部件。结构示意图如图1所示。

图1 丝锥方尾磨床总体结构示意图

2 丝锥方尾磨床工作原理

待加工的丝锥毛坯通过左右顶尖对顶装夹保持加工的正确位置,通过Y轴运动部件中的手摇螺杆控制径向切削深度,步进电机1带动X导轨左右运动并带动工件左右运动,实现进给磨削(向左进给)和退回(向右)磨削。当完成一次进给、退回,实现丝锥柄部方尾的一个平面的磨削后,由步进电机2通过连轴器利用分度机构带动工件进行90°的分度,进行第二个平面的磨削。完成4个面的磨削后,X方向运动停止,右顶尖便停留在原始位置,人工拆卸工件。

右顶尖部件是丝锥方尾磨床的主要部件,它是实现丝锥方尾4个平面的自动加工分度运动和手工装拆工件的关键。结构设计如下:1)右顶尖设计使用反顶尖结构同左顶尖进行对顶夹持工件,磨削过程中分度销组件起到支撑磨削力,保持分度轴平衡的作用;2)分度轴能进行径向定位夹紧工件,设计使用转动手摇螺杆,通过移动螺母作用在移动组件上,从而实现左右移动起到装卸工件的作用;3)手摇螺杆与分度轴是一个空套结构,这样能够实现分度运动时分度轴同其他零件不发生干涉,同时步进电机主轴同分度轴在同一轴线上,通过联轴器连接保证回转的同轴度;4)选择适中分度销的弹簧,保证转动时不会对分度轴有横向的作用力,从而不影响加工时的精度。

3 基于SolidWorks的零件设计和分析

机床总体结构设计完成后,就可以进入零部件的详细设计阶段,通过SolidWorks系统可以构建各个零部件的三维数字化模型,并进行有限元分析和优化。磨头主轴是丝锥方尾磨床中最重要的零件,其力学性能好坏影响到整台机器的性能。首先通过结构计算,设计出主轴的初始尺寸,构建出主轴的三维数字化模型,然后采用SolidWorks Simulation对磨头主轴进行静态分析。在分析之前要先对所构建的三维数字化模型进行必要、恰当的简化,把原先模型中的螺纹特征、倒角特征等次要因素进行“抑制”,使其不参与后面的运算,这样做的目的是为了有利于后面网格的划分。然后对主轴零件的面进行必要的划分,主要是为下面载荷和约束的添加提供正确的面、线、点。再建立静态分析算例,给模型赋予相应的物理属性,磨头主轴采用45钢,其物理性质可由系统所附带的材料表自动赋值。根据受力分析,主轴零件所受的力主要有:前端砂轮零件传递的切削力载荷,后端带轮传递的转矩载荷,主轴转动的惯性力载荷,主轴和砂轮、带轮的重力载荷。将轴承约束和相应的载荷添加于主轴上。根据零件模型采用的“网格类型”是“实体网格”,“网格品质”采用“高”,所用“网格器”是“基于曲率的网格”,“雅可比点”是4点,划分网格后可知“节点总数”是79770,“单元总数”是53736,最大单元大小4.64371 mm,最小单元大小1.54789 mm,最大“高宽比例”是17.206,其中高宽比例<3的占97.5%,高宽比例>10的占0.141%。主轴划分网格后的有限元模型如图2所示。

图2 磨头主轴的网格划分

系统根据上述所给参数运算,得出分析结果,并以可视化的云图予以显示。磨头主轴的应力云图如图3所示。由图可知主轴上最大Von Mises应力(即根据第四强度理论公式计算出的应力)发生在主轴头部安装砂轮处,其值为35.913 N/mm2,小于材料的屈服极限,所以设计安全。在主轴发生旋转时,此处产生的是交变应力,应该注意疲劳损伤,设计时应该予以考虑。

图3 磨头主轴的应力云图

4 结论

利用SolidWorks系统进行丝锥方尾磨床的设计并进行必要的有限元分析,是一种行之有效的现代设计方法。可以在设计初期找出设计问题所在,并进行有效的修改,无需进行大量的物理样机的实验,这样大大提高了设计效率,减小了设计成本,保证了设计的成功率,使产品能更快更好地进入市场。

[1] 沈惠群.丝锥方尾仿形辗成磨削初探[J].工具技术,1989,24(5):36-39.

[2] 李瑞涛,方湄,张文明.虚拟样机技术的概念及应用[J].机电一体化,2000(5):18-19.

[3] 邱宣怀.机械设计[M].北京:高等教育出版社,2004.