基于流固耦合上游泵送机械密封的变形分析

陈汇龙,刘玉辉,赵斌娟,刘 彤,王 强,刘志斌

(江苏大学能源与动力工程学院,江苏镇江212013)

上游泵送机械密封是利用密封表面开设泵送槽将低压侧的少量泄漏液体泵送回高压侧以提高密封性能的密封装置[1].上游泵送机械密封工作时,除了减少或消除泄漏外,动环和静环之间还会形成具有一定承载能力的流体膜,使两环分离[2-3].液膜厚度是决定密封端面润滑性能的重要因素[4-5],液膜压力则对密封环的变形有很大的影响.以往对机械密封变形的研究通常只进行二维计算,假设端面膜压为线性分布,实际上二维模型在要求比较高的场合,其计算精度已不能满足要求,必须建立三维模型才能够得到较准确的结果.笔者以Fluent软件获得的膜压分布作为动环端面的力边界条件导入到Ansys Workbench进行单向流固耦合计算[6],对密封动环的最大变形、最大应力以及表面形貌进行分析,为上游泵送机械密封的研究和设计提供一定的理论依据.

1 模型的建立

1.1 上游泵送机械密封的几何模型

螺旋槽上游泵送机械密封几何模型如图1所示,图1a为密封动环端面示意图,采用的槽型线为对数螺旋线,在极坐标下表示为

式中:r为螺旋线半径;rg为槽根半径;θ为螺旋线转角(正值);α为螺旋角.

其结构参数如图1b所示[7].

图1 螺旋槽上游泵送机械密封几何模型

1.2 静应力分析基本方程

动力学通用方程[8]为

式中:M为质量矩阵;C为阻尼矩阵;K为刚度系数矩阵;x为位移矢量;F(t)为力矢量.

在线性静力结构分析中,所有与时间相关的选项都被忽略,于是得

在分析静力学问题时应当满足:①K矩阵必须是连续的,相应的材料需满足线弹性和小变形理论;②F矩阵为静力载荷,同时不考虑随时间的变化、不考虑惯性(如质量、阻尼等)的影响.

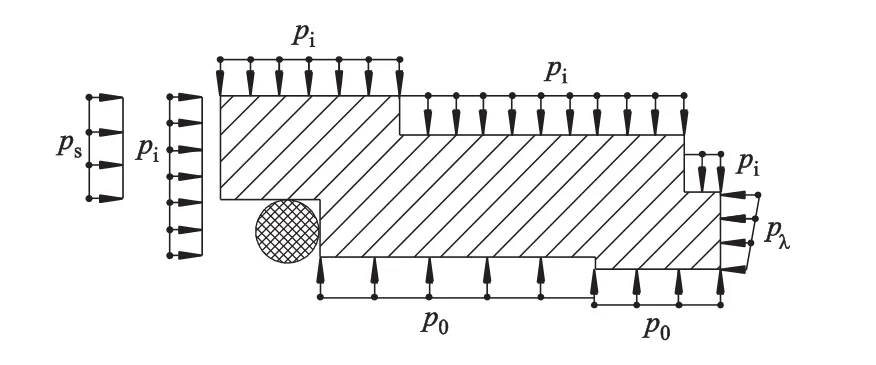

1.3 材料参数及动环的边界条件

为了研究密封环材料对变形的影响,选取C石墨,WC,SiC和结构钢4种材料对上游泵送机械密封动环的最大变形和最大应力进行分析.C石墨,WC,SiC和结构钢(Steel)杨氏模量分别为1.96×104,6.17 ×105,3.40 ×105,2.06 × 105MPa.泊松比分别为 0.28,0.25,0.14,0.30.现对密封动环的承载情况进行具体分析,动环边界条件的设定如图2所示,ps为弹簧力,视为沿环背部环形面积均匀分布的面载荷;辅助密封圈作用点沿外径方向及外径侧承受高压,介质压力为pi;沿内径方向及内径侧承受大气压,其压力为p0,取表压值为0,pλ为密封环端面承受的液膜压力.

图2 动环边界条件的设定

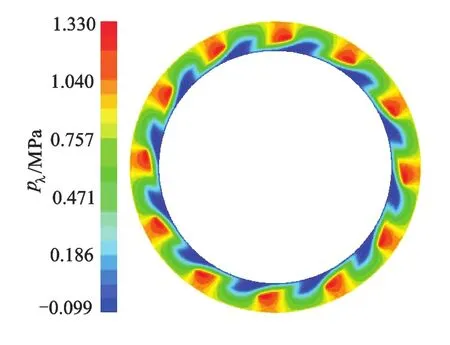

采用Fluent软件模拟得到的液膜静压pλ分布云图如图3所示,螺旋槽上游泵送机械密封端面的液膜压力分布不均匀.

图3 液膜的静压分布云图

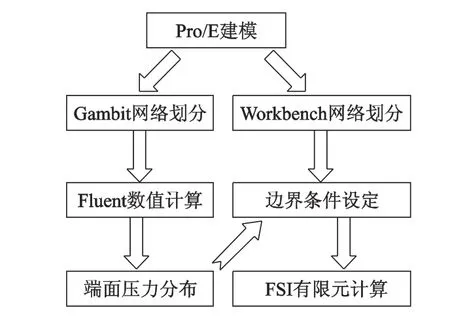

2 单向流固耦合计算方法

采用的计算方法如图4所示,利用Pro/E分别建立液膜和动环的模型,将Fluent获得的液膜静压力作为边界条件之一导入Ansys Workbench中进行FSI有限元计算.

图4 单向流固耦合流程图

3 计算结果及分析

密封环选用C石墨,WC,SiC和结构钢4种材料,将不同介质压力、不同转速下的液膜压力pλ作为边界条件导入到FSI中,对上游泵送机械密封动环进行有限元计算.由于最大变形处是影响密封性能的关键部位,最大应力是密封设计和校核的重要依据,而密封端面变形后几何形貌对摩擦、磨损、润滑和密封性能有显著影响[9].故着重对最大变形、最大应力和几何形貌进行分析.

图5,6分别为平衡状态下SiC环的最大变形图和最大应力图.

图5 SiC环的变形图

图6 SiC环的应力图

从图5可以看出,最大变形发生于动环端面螺旋槽的顶端,其值为0.415 μm,而由文献[10]可知,螺旋槽上游泵送机械密封液膜厚度一般为1.500~4.500 μm,上述变形量的绝对值虽然不大,但已达到膜厚的9% ~28%,因此,必须考虑密封端面的变形对机械密封性能的影响.从变形后的几何形貌看,螺旋槽顶端附近形成一个圆锥形凹腔,而在螺旋槽的槽根附近变形较小,从整个表面来看,密封端面在每一个螺旋槽顶端附近就形成一个凹腔,呈周期性分布.从图6可以看出,最大应力发生于动环背面的密封台阶处,其值为7.864 MPa,远小于SiC的许用应力130 MPa,符合密封环设计和校核的要求.

图7为不同转速下最大变形和最大应力的变化关系曲线.

图7 介质压力为1.000 MPa时,不同转速下最大变形和最大应力的变化关系

从图7a可以看出,在介质压力为1.000 MPa时,WC,SiC和Steel的最大端面变形量基本不受转速的影响,均维持在1.000 μm以内.其中,WC的最大变形最小,约为0.200 μm;而碳石墨的随着转速增加而增大,且达到了6.000 μm以上,不宜采用碳石墨作为动环材料.从图7b可以看出,最大应力随转速的增加而逐渐减小,动环所承受的最大应力由高到低依次为SiC,WC,C和Steel.

图8为不同介质压力下最大变形和最大应力的变化曲线,在转速为6 000 r·min-1时,最大端面变形和最大应力随介质压力呈逐渐增加的趋势,并且介质压力对最大端面变形和最大应力的影响较大;4种材料相比,C石墨的变形最大,而其他3种材料变形较小.结构钢由于不耐腐蚀,一般很少选用;SiC与WC相比,具有较强的耐磨性和耐腐蚀性,在本研究范围内,综合考虑各种影响因素,优先推荐SiC作为动环材料.

4 结论

1)提出了用Fluent导入Ansys Workbench求解上游泵送机械密封单向流固耦合的方法,此方法可以推广到求解水泵、压缩机、风扇、吹风机、水轮机、涡轮增压器和鼓风机等单向流固耦合的计算,具有普遍性.

2)分别将不同介质压力和不同转速下的pλ导入Ansys Workbench计算后发现:动环的总变形和应力应变受转速的影响较小,而受介质压力的影响较大,且随着介质压力的增大呈线性增加.

3)通过对比C石墨,SiC,WC和Steel这4种材料后发现:最大变形发生在动环端面螺旋槽的顶端,而最大应力发生在动环背面的密封台阶处;C石墨的最大变形和最大应力都很大,不适合作动环材料,其他3种材料相比,在其他条件都满足要求的情况下,优先选用SiC动环材料.

References)

[1]华希俊,黄 骞,符永宏,等.上游泵送机械密封及其加工新技术研究[J].润滑与密封,2010,35(2):98-102.Hua Xijun,Huang Qian,Fu Yonghong,et al.Study on upstream pumping mechanical seals and new processing technique[J].Lubrication Engineering,2010,35(2):98-102.(in Chinese)

[2]周剑锋,顾伯勤.螺旋槽机械密封的可控性[J].机械工程学报,2009,45(1):106-110.Zhou Jianfeng,Gu Boqin.Controllability of spiral groove mechanical seal[J].Journal of Mechanical Engineering,2009,45(1):106-110.(in Chinese)

[3]廖传军,黄伟峰,索双福,等.流体静压型机械密封的半解析式流固耦合模型[J].机械工程学报,2010,46(20):145-151.Liao Chuanjun,Huang Weifeng,Suo Shuangfu,et al.Semi-analytical fluid-solid coupling model for hydrostatic mechanical seals[J].Journal of Mechanical Engineering,2010,46(20):145-151.(in Chinese)

[4]周剑锋,顾伯勤,陈 烨.螺旋槽机械密封泄漏率的控制方法[J].润滑与密封,2007,32(5):127-133.Zhou Jianfeng,Gu Boqin,Chen Ye.Control of leakage rate in spiral groove mechanical seal[J].Lubrication Engineering,2007,32(5):127-133.(in Chinese)

[5]Noël B,Bernard T.Numerical analysis of a surface-textured mechanical seal operating in mixed lubrication regime[J].Tribology International,2012,49:80-89.

[6]孔繁余,王 婷,王文廷,等.基于流固耦合的高温泵叶轮应力有限元分析[J].江苏大学学报:自然科学版,2012,33(3):269-273.Kong Fanyu,Wang Ting,Wang Wenting,et al.Finite element analysis of high temperature pump impeller stress based on fluid-solid coupling [J].Journal of Jiangsu University:Natural Science Edition,2012,33(3):269-273.(in Chinese)

[7]洪先志.机械密封端面力变形的研究[D].四川大学化学工程学院,2002.

[8]段 进,倪 栋,王国业.Ansys 10.0结构分析从入门到精通[M].北京:兵器工业出版社,2006.

[9]Lebeck A O.A study of contacting mechanical face seal performance data using mixed friction models[C]∥Proceedings of12th International Conference on Fluid Sealing.Brighton,UK:BHRA Fluid Engineering,1989:271-289.

[10]陈汇龙,王 强,李雯瑜,等.基于Fluent的螺旋槽上游泵送机械密封三维微间隙流场数值模拟[J].润滑与密封,2012,37(2):16-19.Chen Huilong,Wang Qiang,Li Wenyu,et al.Numerical simulation of 3-D flow in upstream pumping mechanical seals with spiral grooves based on Fluent[J].Lubrication Engineering,2012,37(2):16-19.(in Chinese)