汽车爆胎应急自动制动系统稳定性控制

陈庆樟,何 仁,李学智,许广举

(1.常熟理工学院汽车工程学院,江苏常熟215500;2.江苏大学汽车工程重点实验室,江苏镇江212013)

汽车爆胎后运动特性发生改变,容易导致驾驶员的仓促应激性操作[1],一旦驾驶员操作不当,汽车将发生剧烈的侧滑、甩尾,甚至翻倾事故,爆胎自动制动系统在发生爆胎后采用自动制动方式让车速在车辆失控前减到安全车速范围或至车辆停下来,可以弥补驾驶员制动反应时间延迟的问题,辅助爆胎车辆实现安全停车[2-4].笔者针对汽车爆胎应急自动制动稳定性控制进行研究,开发具有稳定性控制功能的爆胎应急自动制动系统.

1 爆胎应急自动制动系统原理

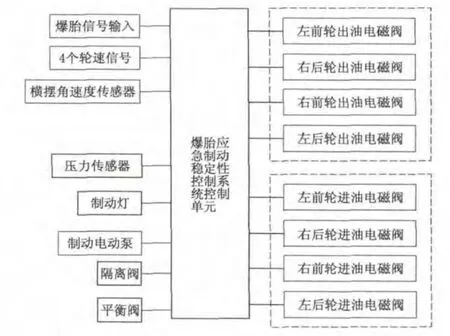

爆胎应急自动制动系统硬件原理如图1所示.

图1 系统硬件原理

基于电控液压制动系统(EHB)的应急自动制动系统,硬件上增加横摆角速度传感器和爆胎信号输入.爆胎应急制动稳定性控制系统控制单元根据爆胎信号驱动制动电动泵及各电磁阀对车辆实施自动制动;根据横摆角及横摆角速度变化情况,对车辆实施相应差动制动以实现车辆的制动方向稳定;根据轮速信号判断车轮是否抱死,驱动相应电磁阀实现各车轮的防抱死控制.

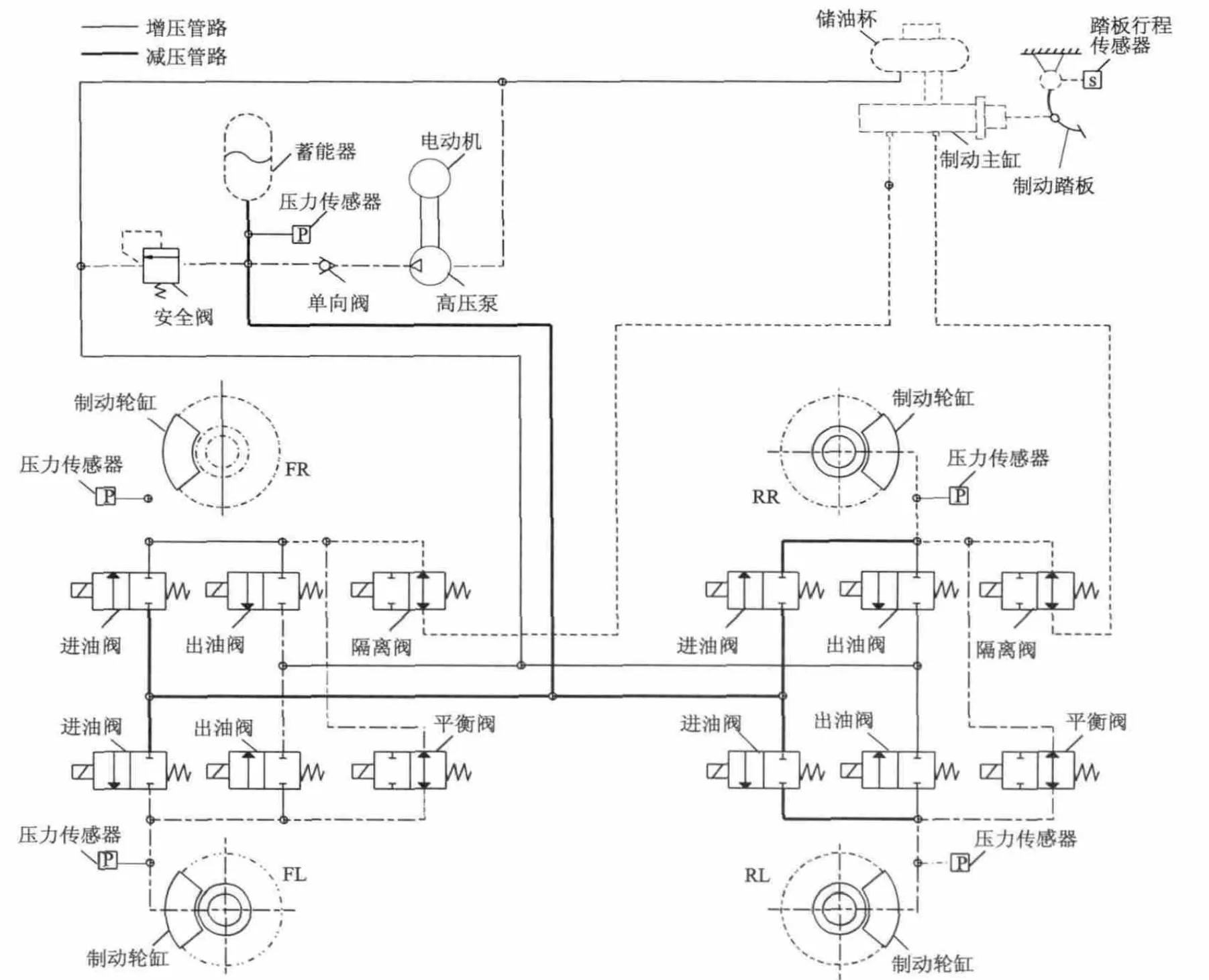

系统执行机构如图2所示,包括常规制动、自动制动的动力源部分、各轮缸进油阀、出油阀,隔离阀和平衡阀.在汽车行驶过程中,在蓄能器作用下自动制动液压管路上保持一定的预压力,常规制动中踏板4作用后,液压力从制动主缸经隔离阀、平衡阀传至各轮缸,进行常规制动(图2中EHB系统的踏板模拟器等没有示出).当发生爆胎后,自动制动系统开始作用,隔离阀、平衡阀得电作用,各轮缸进油阀打开,制动液压压力由自动制动的动力源部分传至各轮缸,爆胎应急自动制动稳定性控制系统根据横摆角速度信号,判断车辆行驶状态,进而确定各轮缸制动压力大小,产生相应的差动制动,实现车辆行驶状态的控制.

图2 系统执行机构

2 爆胎应急自动制动稳定性控制策略

2.1 自动制动执行模块

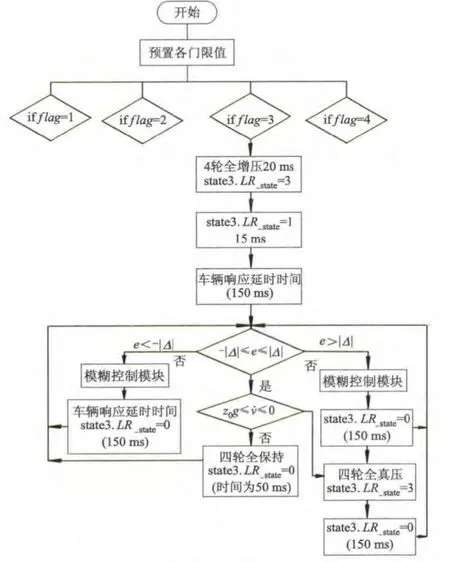

由于发生爆胎瞬间,车辆由于爆胎而产生的横摆还没有建立,这时4个车轮均施加制动力,施加时间为t0,之后根据车辆由于爆胎而产生附加的横摆力矩,确定出车辆抗爆胎横摆所需的差动制动模式,对爆胎轮的对侧轮缸进行增压[5-8],根据车辆横摆角速度信号判断车辆轨迹偏差量,偏差值正的为逆时针,负的为顺时针,偏差量如在阈值范围内,可以在4个车轮上继续加力(10 ms),如横摆为逆时针则执行抗车辆逆时针横摆状态值,如横摆为顺时针则执行抗车辆顺时针横摆状态值,车轮ABS控制采用每隔50 ms中断1次执行,如果有ABS控制则优先于应急稳定性控制,执行完ABS控制中断后返回至应急稳定性控制.直至车速降至20 km·h-1后,车辆保持原制动状态到停车.

爆胎应急自动制动执行模块如图3所示,只给出了左后轮爆胎时控制流程,ifflag=3,而其他轮爆胎的控制流程与左后的基本一致,只需在各状态值标记上修改成相应的爆胎轮标记号就可以.图3中e为实际横摆角速度偏差,Δ为横摆角速度偏差阀值.

图3 爆胎应急自动制动执行模块

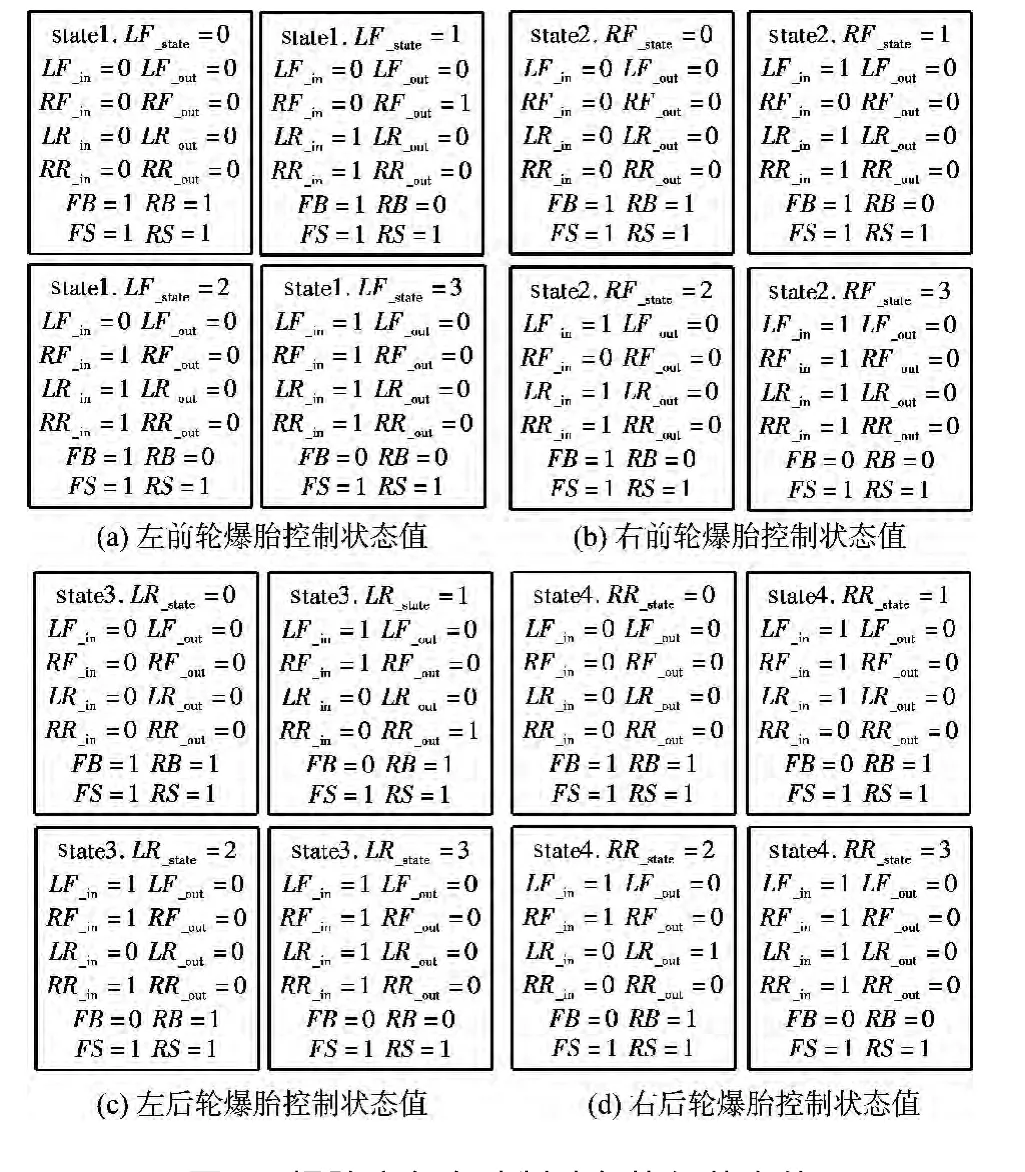

爆胎应急自动制动各执行状态值如图4a-d所示,4种爆胎状态(只考虑单独车轮爆胎),共16种状态值.FS,RS分别表示前、后隔离阀状态,它们在自动制动过程中均保持分隔状态即FS=1,RS=1;FB,RB分别表示前、后平衡阀状态.图3中状态值为0时则是各轮缸保持压力;状态值为1时为产生抗顺时针横摆力矩状态;状态值为2时为产生抗逆时针横摆力矩状态;状态值为3时为4轮均加压制动状态.LF-in=0,LF-out=1分别表示左前轮缸进、出液阀关闭或打开;RF-in=0,RF-out=1分别表示右前轮缸进、出液阀关闭或打开;LR-in=0,LR-out=1分别表示左后轮缸进、出液阀关闭或打开RR-in=0,RR-out=1分别表示右后轮缸进、出液阀关闭或打开.

图4 爆胎应急自动制动各执行状态值

2.2 爆胎附加横摆力矩模糊控制器设计

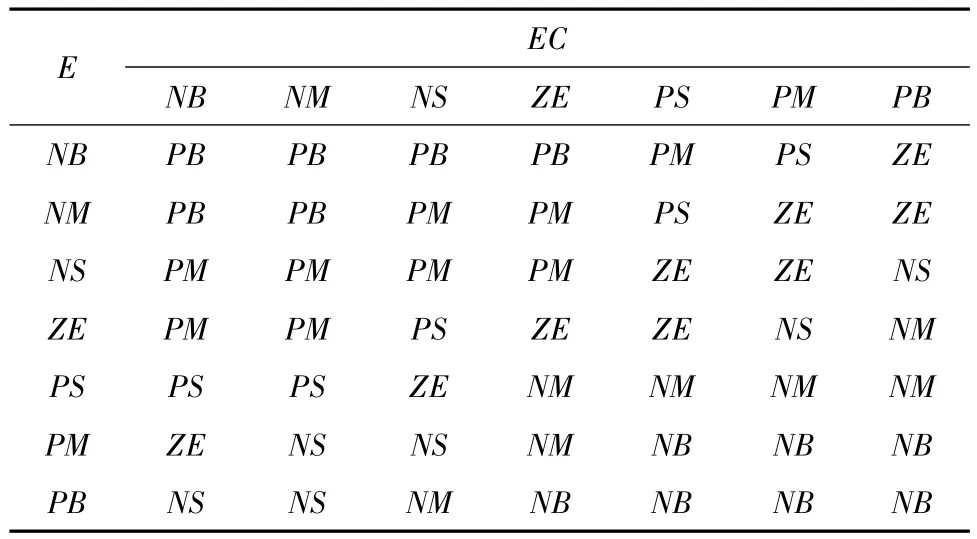

采用二维模糊控制器,以车辆横摆角速度偏差E和横摆角速度偏差变化率EC作为输入变量;以爆胎轮对侧车轮差动制动轮缸调节压力作为输出变量.将输入变量和输出变量进行模糊化,输入变量和输出变量的模糊子集均分为{NB,NM,NS,ZE,PS,PM,PB}7个模糊等级,分别表示“负大”“负中”“负小”“0”“正小”“正中”“正大”[6].

模糊控制器的设计原则:当实际值远小于期望状态值时,即NB,如果此时的偏差变化率也远小于期望值,为NB,那么为了尽快消除偏差,应对车辆施加一个正方向的较大的力矩,即此时的控制量取最大正大PB;而如果此时的偏差变化率为正小PS,偏差有减小的趋势,所以应取中等正向控制力矩,以防止系统超调,但又能加快达到目标值的速度;当偏差变化为PS或PB时,易产生超调,所以此时控制量应不增加或增加较小;同理当时机状态值远大于期望的车辆运行状态时,即偏差为PB,如果此时偏差的变化率也为PB,那么为了尽快消除偏差,应对车辆施加一个负方向的较大的控制力矩,此时的控制量取负大NB;偏差较小时,为了防止超调,并使系统尽快稳定,主要矛盾己转化为稳定问题,这时主要根据偏差的变化率来安排控制量的变化.根据这种原则列出表1所示的模糊控制规则表.

表1 模糊控制规则表

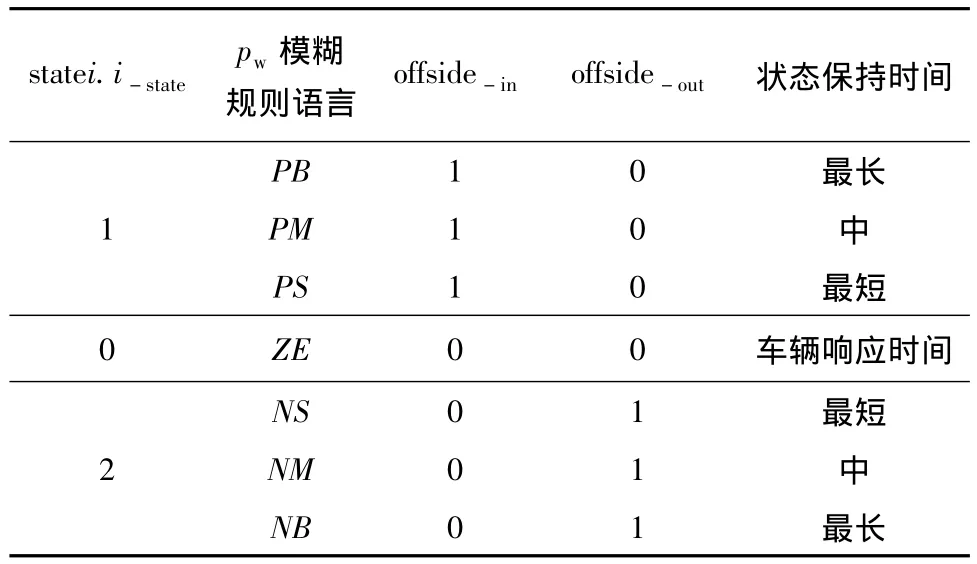

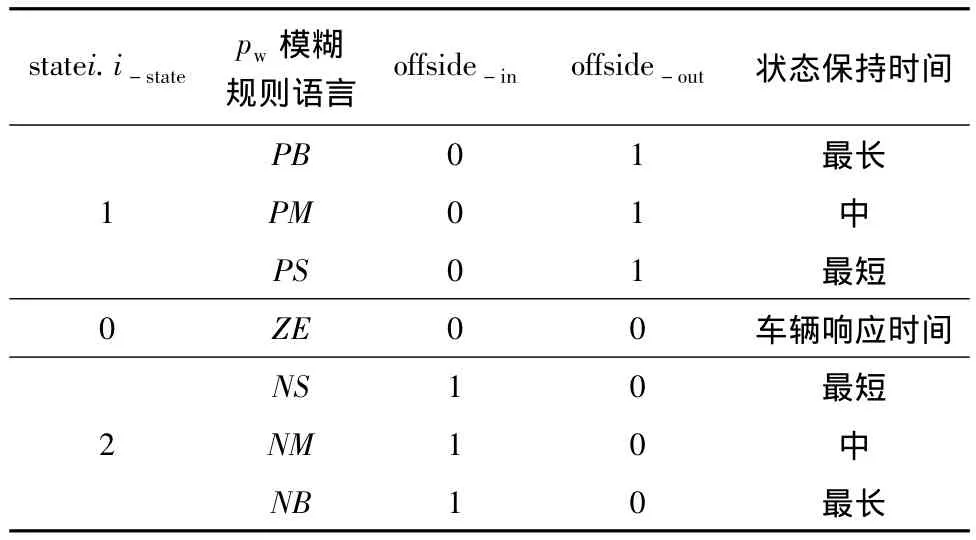

控制器的输入变量为横摆角速度偏差E和横摆角速度偏差变化率EC,输出为爆胎轮对侧差动制动轮缸调节压力pw,E=γ-γref,EC=˙γ-˙γref,式中:γ为横摆角;γref为横摆角参考值(文中只考虑直线行驶,该值为0);˙γ为横摆角速度;˙γref为横摆角速度参考值.右前、左后轮爆胎时,爆胎轮对侧轮缸电磁阀控制与模糊规则输出量关系如表2所示,左前、右后轮爆胎时模糊规则输出正好相反,如表3所示,offside-in,offside-out分别为爆胎轮对侧车轮轮缸进、出油阀状态.

表2 右前、左后轮爆胎,爆胎轮对侧轮缸电磁阀控制与模糊规则输出量关系

表3 左前、右后轮爆胎,爆胎轮对侧轮缸电磁阀控制与模糊规则输出量关系

3 实车试验

模拟爆胎装置连接实物图如图5所示,包括接收与发射装置、摇控装置、放气电磁阀和爆胎模拟放气控制阀.

图5 模拟爆胎装置连接实物图

试验采用的车辆为BJ2500,车辆轮胎气压均充至正常值(250 kPa),平直水泥路面(本公司试验场),模拟爆胎装置的爆胎采用摇控开关控制,为了检测车辆爆胎制动中减速度变化状况,实车试验系统中,在车辆靠近质心处安装了加速度传感器.试验系统模拟爆胎装置装车实景图如图6所示,用DL750示波器采集横摆角速度信号及轮速信号,以记录判断车辆纵向行驶及横摆响应情况.

图6 实车试验系统装置

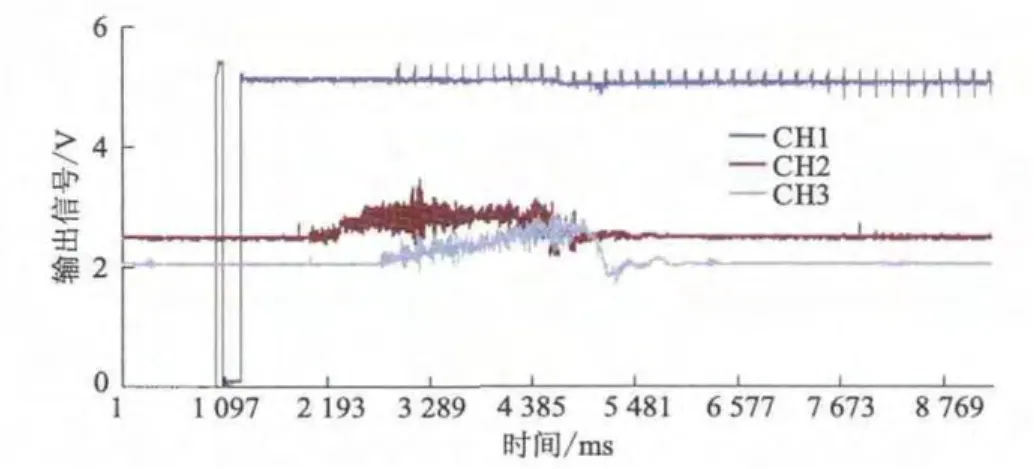

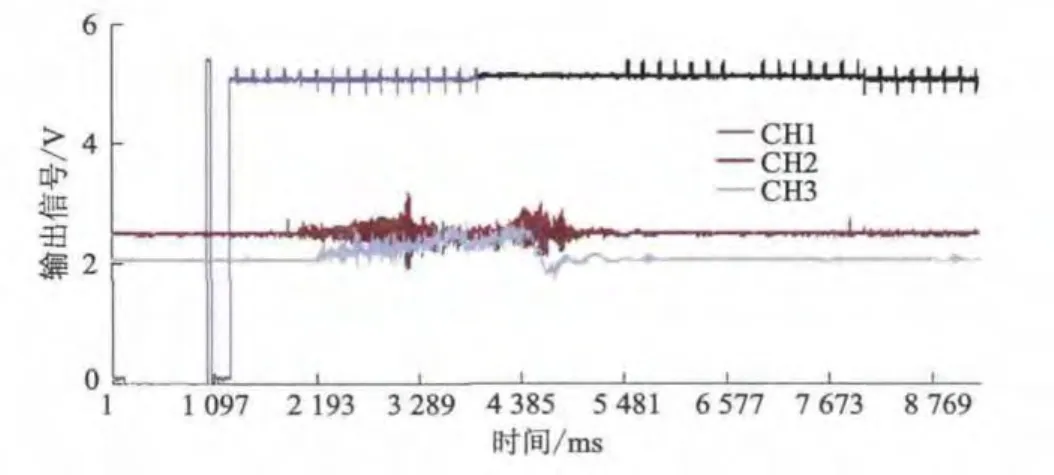

采集3路信号包括系统触发信号(CH1)、横摆角速度信号(CH2)和车辆加速度信号(CH3),在车速为60 km·h-1,无稳定性控制时,爆胎后纯4轮自动制动,横摆角速度输出及加速度输出信号(采用电压值表示)如图7所示.采用文中所述爆胎稳定控制自动制动策略,车辆横摆角速度输出及加速度输出信号如图8所示.

图7 车速为60 km·h-1,无稳定性控制时,爆胎后车辆横摆角速度及加速度输出信号

图8 车速为60 km·h-1时,爆胎稳定性控制横摆角速度输出及加速度输出信号

从图7可以看出:没有稳定性控制时,在爆胎后的2 000 ms内,横摆角速度最开始波动幅度较大,接着横摆角速度降低至2.25 V左右,并随着车速降低(1 500 ms内),横摆角速度值基本回至原值(2.50 V);加速度信号在爆胎后的2 000~5 000 ms内波动,接着以一定减速度减速,稳定减速时间大约3 000 ms.从图8可以看出:有稳定性控制时,在爆胎后2 000 ms内,横摆角速度波动,但波动幅度比没有稳定控制情况下要小得多,之后基本回到原值,直至车辆停止;加速度信号在爆胎后2 s多内波动,减速时间与没有稳定性控制基本相等,而且减速度趋于稳定的时间比没有稳定控制时更短.

4 结论

汽车爆胎应急自动制动系统在车辆爆胎后,通过对爆胎后车辆产生的爆胎附加横摆力矩平衡控制,同时检测车辆运动状态,如果车辆偏离了原轨迹,则采用模糊控制策略,进行纠偏,实现爆胎车辆稳定制动至安全车速.试验表明:车辆在爆胎后,在本系统策略的作用下,可以迅速稳定下来并保持原有行驶轨迹(直线)行驶,相关控制策略可以良好实现爆胎车辆稳定性控制.

References)

[1]傅建中,石 勇.轮胎气压监测与爆胎自动减速系统[J].汽车工程,2006,28(2):199-200.Fu Jianzhong,Shi Yong.The tire pressure monitoring and vehicle deceleration system for tire blow-out[J].Automobile Engineering,2006,28(2):199-200.(in Chinese)

[2]Patwardhan S,Tomizuka M,Zhang Weibin,et al.Theory and experiments of tire blow-out effects and hazard reduction control[C]∥Proceedings of American Control Conference.Piscataway,USA:IEEE,1994:1207-1209.

[3]Lozia Z.Simulation test of biaxial vehicle motion after a″tire blow-out″[C]∥SAE Technical Paper Series.USA:SAE Publication Group,Paper Number:2005-01-0410.

[4]何 仁,俞剑波,王润才.电动汽车混合制动系统控制的改进[J].江苏大学学报:自然科学版,2013,34(2):125-130.He Ren,Yu Jianbo,Wang Runcai.Improvement of control strategy in hybrid brake system of electric vehicle[J].Journal of Jiangsu University:Natural Science Edition,2013,34(2):125-130.(in Chinese)

[5]卢 荡,宋晓明,陶 峰.爆胎轮胎动态特性试验研究报告[R].长春:吉林大学汽车动态模拟国家重点实验室,2010.

[6]刘存香,何 仁,胡春花.轿车电磁制动与摩擦制动集成系统的性能试验[J].江苏大学学报:自然科学版,2012,33(5):508-512.Liu Cunxiang,He Ren,Hu Chunhua.Performance experiment of integrated system with car electromagnetic and frictional brakes[J].Journal of Jiangsu University:Natural Science Edition,2012,33(5):508-512.(in Chinese)

[7]Robinette R,Deering D,Fay R J.Drag and steering effects of under inflated and deflated tires[C]∥SAE Technical Paper Series.USA:SAE Publication Group,Paper Number:970954.

[8]Velupillai S,Guvenc L.Tire pressure monitoring[J].IEEE Control System Magazine,2007,27(6):22-25.