利用半实物仿真技术的动态矩阵控制研究与实现

高 强,李 航,张凯林

(天津理工大学 自动化学院 天津市复杂系统控制理论及应用重点实验室,天津300384)

0 引 言

随着连续流程工业过程控制系统规模的扩大与复杂程度的不断增加,被控系统非线性,强耦合性等问题不断突出。导致常规PID 控制效果无法得到切实有效地施展。实际工业在解决上述问题的迫切需求也极大的推动着理论的发展,从20世纪70年代以来,预测控制已经从最初工业过程的应用发展为一个理论丰富和实践较强的学科。动态矩阵控制作为模型预测控制典型代表之一,也同样在学术界与工业界备受关注。

然而,对于动态矩阵控制这样的模型预测控制研究,大多高校仍停留在仿真的理论研究阶段。主要原因包括国内外先进控制软件价格昂贵,且需要同样价格昂贵的DCS系统为应用平台。此外,模型预测控制大多应用于石化等过程控制行业中,规模庞大的被控系统无法呈现于实验室,也同样为模型预测控制的研究与实现带来困难。因此,找到既能避免使用价格昂贵的先进控制软件,同时也有相同规模的被控系统作为模型预测控制的验证环境,无疑为模型预测控制的研究带来诸多益处。

为解决上述问题,本文提出一种将动态矩阵控制算法应用于利用半实物仿真技术的DCS平台中的方法。真实的硬件控制系统与以甲醇生产为背景的计算机仿真模型相结合,DCS的先进控制站、工程师站以及操作员站相互结合使用,为动态矩阵控制算法研究与实施,以及算法先进性的验证提供环境。

1 动态矩阵控制

动态矩阵控制算法作为模型预测控制的典型代表,其算法结构与思想仍以预测模型、滚动优化以及反馈校正为基础。在获得预测模型方面,动态矩阵控制采用被控系统阶跃响应作为非参数模型,从而计算出算法所需的预测模型

利用式 (1)的预测模型作为约束条件,通过优化性能指标

在每一时刻计算有限控制增量序列,用于计算预测模型的预测输出,并将当前时刻控制增量作用于被控系统中,到下一时刻结合反馈校正环节继续提出优化控制增量,实现滚动优化功能。

同时,为防止模型适配以及外界环境的干扰,引起下一时刻优化的控制增量在错误的基础上被提出。动态矩阵控制算法利用反馈校正,在每一采样时刻修正预测模型的预测输出值,保证优化控制增量的正确性,从而保证被控系统以最优的方式达到系统设定值并保持稳定。

2 甲醇生产模拟系统

被控过程作为动态矩阵控制算法研究的重要基础,本文采用以甲醇生产工艺为背景的计算机仿真模型作为被控对象。甲醇生产计算机仿真模型分为不同的工艺单元,分别为:合成单元、压缩单元、预塔单元、常压塔单元、加压塔单元以及回收塔单元,共58个控制回路。研究对象采用压缩单元流量控制单元FIC6001,阐述动态矩阵控制算法研究与实现过程。压缩单元计算机仿真模型如图1所示。

图1 压缩单元计算机仿真模型

2.1 流量控制单元

动态矩阵控制算法所研究的被控对象主要针对压缩单元计算机仿真模型中的流量控制单元FIC6001开展的。该流量控制单元作为单输入单输出系统,其控制结构原理图如图2所示。

图2 FIC6001控制结构原理

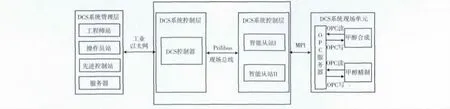

2.2 计算机仿真模型通讯接口

利用半实物仿真技术将真实硬件控制系统与虚拟计算机仿真模型相结合,采用OPC技术用于DCS控制器与计算机仿真模型的数据交换。其数据交换示意图如图3所示。

图3 数据交换

计算机仿真模型中的所有过程变量遵循OPC 通讯协议的OPCDA 规范,仿真模型作为OPC 客户端,可将所有过程变量同时连接并传送至DCS系统的OPC 服务器中,供DCS系统控制器使用。同时,DCS系统的控制器根据采集到的计算机仿真模型数据计算出控制结果并利用OPC 写功能传送至计算机仿真模型中,构成控制回路的数据传输。

3 半实物仿真控制平台

将真实DCS系统与计算机生产仿真模型相结合的半实物仿真控制平台作为动态矩阵控制算法的研究、开发与实施环境。

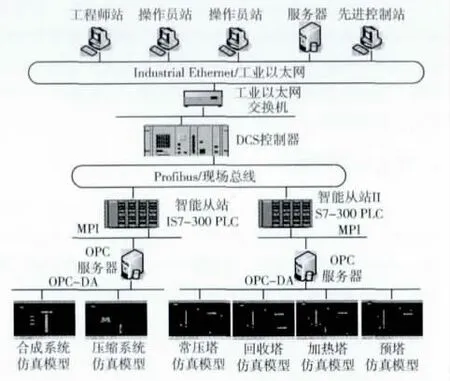

3.1 平台结构

该平台采用真实硬件控制器、组态监控程序、工业控制网络以及开发软件等组成DCS系统,被控对象以甲醇生产为背景,利用计算机仿真技术实现。DCS系统与计算机生产仿真模型采用OPC通讯协议进行数据交换,DCS控制器与不同工艺单元的从站控制器利用Profibus现场总线进行数据交换。其具体结构如图4所示。

最上层的先进控制站,工程师站以及操作员站则利用工业以太网与DCS硬件控制系统保持通讯。因此,网络结构从低到高分别为:过程数据采集层、现场设备控制层以及过程监控管理层。平台的三层结构保证数据实时传输的精度与速度,为基于该平台的动态矩阵控制研究提供重要保障。

3.2 平台功能与工作流程

平台具体工作流程图如图5所示。

图4 平台结构

图5 工作流程

利用半实物仿真控制平台,可方便的将操作员站采集到的被控系统 (FIC6001)的过程数据存储在先进控制站中,用于动态矩阵控制算法的研究。同时,先进控制站得出的仿真与分析结果可用于指导工程师站,完成对动态矩阵算法的工程设计与实现。

4 先进控制站动态矩阵控制研究

按照上述工作流程,利用以半实物仿真的DCS平台先进控制站需要对被控系统进行动态矩阵控制算法的仿真研究,从而指导工程师站对动态矩阵控制算法的工程设计。在先进控制站中,将操作员站利用数据采集系统得到的被控系统操作值与被控值的过程数据进行系统辨识,得到甲醇生产仿真模型中FIC6001被控过程的数学模型用于动态矩阵控制算法的研究。

4.1 被控过程系统辨识

半实物仿真平台能够为动态矩阵控制算法的研究提供环境,其主要原因在于操作员站可采集需要研究的被控过程的过程数据,先进控制站利用过程数据得到被控系统精确的数学模型。

在被控系统数学模型的获得方面可以分为机理建模与系统辨识两种。然而受到被控系统的复杂程度以及过程变量间耦合等影响,通过机理建模得到数学模型往往比较困难,且在建模过程中势必会忽略一些因素,影响模型精度。

先进控制站利用系统辨识手段获得被控系统的数学模型用于动态矩阵控制算法研究。

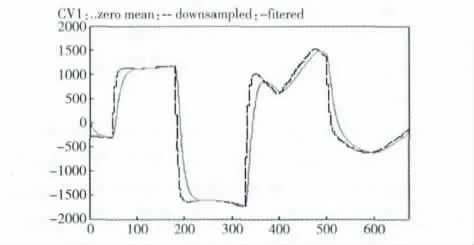

4.1.1 过程数据采集

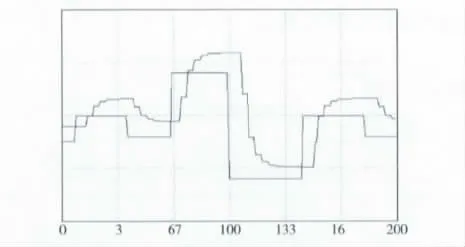

通过DCS操作员站,利用数据采集功能,获得甲醇生产计算机仿真模型中FIC6001流量控制回路操作值与被控值,如图6所示。

图6 过程数据采集

根据系统辨识技术对数据采集的要求,利用手动操作使被控过程工作在所需测试的负荷下,待被控系统稳定一段时间后,改变过程操作变量,利用DCS操作员站的过程数据采集系统同时采集并存储被控过程操作变量与被控变量的变化曲线,经过一定时间后,被控系统重新恢复到稳定状态。为得到精确的辨识模型,必须合理选择阶跃输入信号的幅度,以上述方式重复多次实验,采集过程相关数据用于系统辨识。

4.1.2 系统辨识的模型结构与参数

数据采集系统以1S 作为采样周期,同时对流量控制单元的操作变量以及其相应的被控变量采集3000组过程数据用于先进控制站中的系统辨识。本文选取的模型结构为传递函数以及状态空间表达式,并分别对两种辨识结果作比较分析,选取模型结构简单,精度高的辨识模型作为研究对象使用。

首先对采集到的过程数据进行预处理,并将前1500组数据用于系统辨识,后1500 组数据参与对辨识模型的校验。

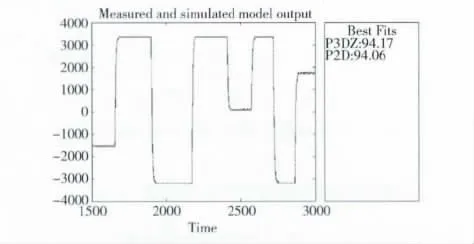

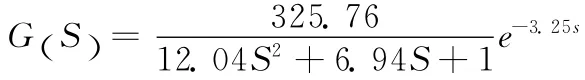

(1)以传递函数作为模型结构,分别选取3阶加纯滞后环节并带有一个零点 (PDZ3)的模型结构以及2阶加纯滞后环节 (P2D)的模型结构。得到的辨识模型与系统实际输出的吻合度如图7所示。

图7 PDZ3与P2D 辨识精度

从图7中可以看出,根据PDZ3得到的辨识模型比P2D的辨识模型精确度要高,然而在两者精确度相差并不是很大的情况下,本文选用结构较为简单的P2D 辨识模型作为进一步的研究对象。其辨识模型为

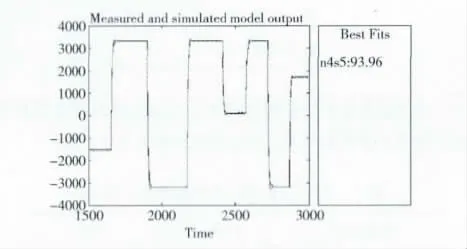

(2)以状态空间表达式作为模型结构,在同样选取2阶的情况下,辨识模型无法保障其精度,若同样达到与传递函数相同的精度,模型阶次应选为4阶或4阶以上,其辨识模型输出与实际系统输出吻合度如图8所示。

图8 N4S5辨识精度

从辨识模型结构的复杂程度与其精度两个方面考虑,本文采用传递函数结构作为先进控制站的辨识模型并参与动态矩阵控制算法研究。

4.2 控制效果分析

在先进控制站中,利用辨识得到的模型可以任意设计动态矩阵控制算法的调节参数以观察控制效果。同时,本文为便于验证动态矩阵控制的先进性,将被控对象的辨识模型利用PID 控制策略进行仿真,分析比较两种控制算法的控制效果,如图9所示。

图9 动态矩阵控制与PID 控制仿真效果

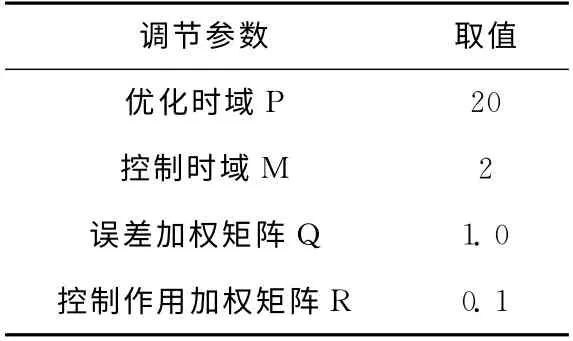

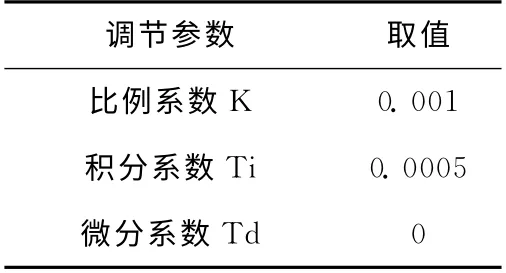

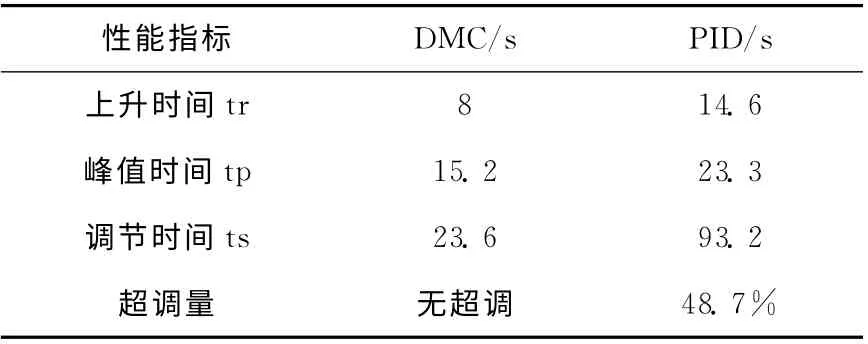

动态矩阵控制算法所采用的参数见表1。

表1 动态矩阵控制调节参数

PID 控制算法所采用的参数见表2。

表2 PID 控制调节参数

通过仿真效果可以明显观察到动态矩阵控制效果要优越于传统PID 控制效果,具体性能指标见表3。

表3 DMC与PID 控制效果对比分析

5 动态矩阵控制工程实现

利用半实物仿真技术的DCS系统平台工程师站根据先进控制站对被控过程的动态矩阵控制效果分析结果,完成对动态矩阵控制的设计与实施。

5.1 预测模型

由于动态矩阵控制所采用的预测模型是根据被控系统的阶跃响应而得到的。工程师站对被控对象输入激励信号,获得被控系统的阶跃响应。得到的非参数模型与实际系统输出吻合度如图10所示。利用式 (1)将非参数模型计算出动态矩阵控制所需的预测模型参与动态矩阵控制设计。

图10 非参数模型精度

5.2 动态矩阵控制器设计

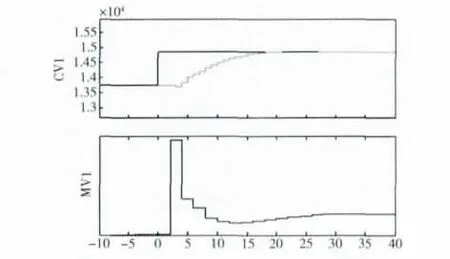

利用先进控制站对被控对象采用动态矩阵控制的仿真结果,将调节参数作为参考值去参与动态矩阵控制器设计,编写适合于控制器使用的结构控制语言与连续功能图语言。仿真控制效果如图11所示。

图11 动态矩阵控制器仿真控制效果

5.3 实际运行效果

5.3.1 PID 控制效果

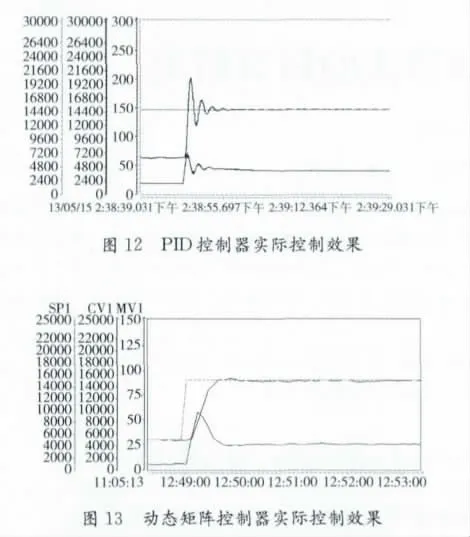

在实际控制中,为了更进一步地验证动态矩阵控制算法的优越性,本文同样针对相同的被控对象采用PID控制作为动态矩阵控制效果的对比,得出的实际控制效果如图12所示。

5.3.2 动态矩阵控制效果

先进控制站与工程师站相结合,设计的动态矩阵控制器应用于甲醇生产计算机仿真模型的压缩单元流量控制FIC6001中,得到的控制效果如图13所示。

6 结束语

实验结果表明,利用半实物仿真技术而构建的集散控制系统,其先进控制站,工程师站以及操作员站都为动态矩阵控制的研究、分析、设计、开发与实施提供强大的功能与环境。解决了在不使用价格昂贵的先进控制软件与真实的被控对象的情况下,仍能有效的对动态矩阵控制进行研究与设计的问题。

利用该平台,在仿真分析对比与实际运行效果两方面,动态矩阵控制算法在流量控制系统中都表现出比常规控制算法更好的优越性。

此外,除动态矩阵控制研究外,利用DCS与计算机仿真模型相结合的方式,通过其强大功能,仍能对其它预测控制,例如预测函数控制、分布式预测控制等更先进的预测控制算法提供研究、开发与实施环境。

[1]ZHANG Jinshan,GAO Qiang,LI Hang,et al.New hardware-in-the-loop simulation system used in process control system [J].Computer Engineering and Design,2013,34 (4):1356-1360 (in Chinese).[张金山,高强,李航等.新型的应用于过程控制的半实物仿真系统 [J].计算机工程与设计,2013,34 (4):1356-1360.]

[2]XI Yugeng,LI Dewei.Model predictive control-status and challenges[J].Acta Automation Sinica,2013,39 (3):222-236(in Chinese).[席裕庚,李德伟.模型预测控制-现状与挑战 [J].自动化学报,2013,39 (3):222-236.]

[3]QIAN Jixin,ZHAO Jun,XU Zuhua.Predictive control[M].Beijing:Chemical Industry Press.2007 (in Chinese). [钱积新,赵均,徐祖华.预测控制 [M].北京:化学工业出版社,2007.]

[4]WEI Danhua,HE Jianzhong.Research on dynamic matrix control of evaporator superheat system with time-delay [J].Computer Engineering and Applications,2013,49 (1):254-257(in Chinese).[卫丹华,何建忠.蒸发器过热度时滞系统的动态矩阵控制研究 [J].计算机工程与应用,2013,49 (1):254-257.]

[5]GAO Qiang,ZHANG Liang,LI Yuefeng.Design of virtual DCS system based on OPC technology [J].Automation and Instrumentation,2009 (12):30-32 (in Chinese).[高强,张亮,李月凤.基于OPC技术的虚拟DCS监测系统的设计与实现 [J].自动化与仪表,2009 (12):30-32.]

[6]ZHENG Jianxiang.The application of system identification toolbox of MATLAB in system control design [J].Journal of Fuzhou University(Natural Science Edition),2010,38 (4):1356-1360 (in Chinese). [郑剑翔.MATLAB 系统辨识 工具箱在系统控制设计的应用 [J].福州大学学报 (自然科学版),

2010,38 (4):1356-1360.]

[7]XIE Xiuping,FENG Zhexue.Multivariable predictive control algorithm applications and study in DCS [J].Manufacturing Automatio,2011,33 (1):104-106 (in Chinese).[解秀萍,冯哲学.多变量预测控制算法在DCS中的应用与研究 [J].制造业自动化,2011,33 (1):104-106.]

[8]SU Xiaohui,Xu Shuping.The research of network closed-loop control based on the model predictive control[J].Microelectromics &Computer,2012,29 (6):161-166 (in Chinese).[苏小会,徐淑萍.模型预测控制在网络闭环控制中的应用研究 [J].微电子学与计算机,2012,29 (6):161-166.]

[9]FENG Li.The realization of process control in reactor-regenerator section based on model predictive control[J].Petrochemical Industry Application,2012,31 (1):47-50 (in Chinese).[冯立.基于模型预测控制的反应再生工艺控制实现 [J].石油化工应用,2012,31 (1):47-50.]

[10]LIU Yujun,CHEN Kun,NA Na,et al.Design of distributed and semi-physical simulation platform [J].Computer Engineering and Design,2012,33 (12):4686-4690 (in Chinese).[刘玉军,陈坤,那娜等.分布式半实物仿真平台设计[J].计算机工程与设计,2012,33 (12):4686-4690.]