微乳液聚合在钻井液中的研究进展

季一辉,赵雄虎,李外,王坤,尹浚羽

(中国石油大学(北京)石油工程学院,北京 102249)

微乳液是由油、水、乳化剂、助乳化剂(通常为醇类)和电解质组成,通过表面活性剂界面膜的作用下自发形成的热力学稳定的、各向同性的分散体系。其特点是分散液滴极小,一般在10 ~100 nm 之间,外观为透明、半透明或微蓝色,具有超低的界面张力。根据油、水两相在体系中不同分散方式,微乳液可以分为单相微乳液和多相微乳液。其中单相微乳液的结构可分为:水包油型(O/W 型)、油包水型(W/O 型)和双连续相型。由于微乳液自身较大的增容量、较高的稳定性、极低的界面张力,使得其在油基钻屑清洗、钻柱润滑解卡、三次采油等方面有广泛的应用[1-3]。

此外,由于微乳液的液滴直径小且分散性好,一方面使得液滴内部分散相本身就成为很好的化学反应环境,液滴大小和形状可以通过组分的改变来控制,使得微乳液为制备纳米微粒良好的反应载体。纳米材料具有表面效应、小尺寸效应、量子尺寸效应、宏观量子隧道效应,使得其有很多方面的特殊性能,越来越受到钻井液界的重视[4]。但传统的纳米材料制备复杂、成本昂贵,并由于材料本身的比表面积极大,直接加入钻井液体系很容易发生团聚现象或与体系中大量的处理剂吸附,从而破坏钻井液稳定性[5]。微乳液聚合作为崭新的聚合介质,广受国内外学者的关注,使用微乳液聚合制备纳米级材料,与传统制备方法相比具有工艺简单、操作方便灵活、成本低廉等优点。微乳液聚合产品广泛应用于黏合剂、涂料、医药及光电等领域[6-10],在油田化学中的应用也不断增多,如作为钻井液的增粘剂、降滤失剂、絮凝剂等。本文概述了微乳液的结构、微乳液聚合的原理及特点,并综述了微乳液聚合产品在钻井液中的应用。

1 微乳液的结构及形成机理

1.1 微乳液的结构

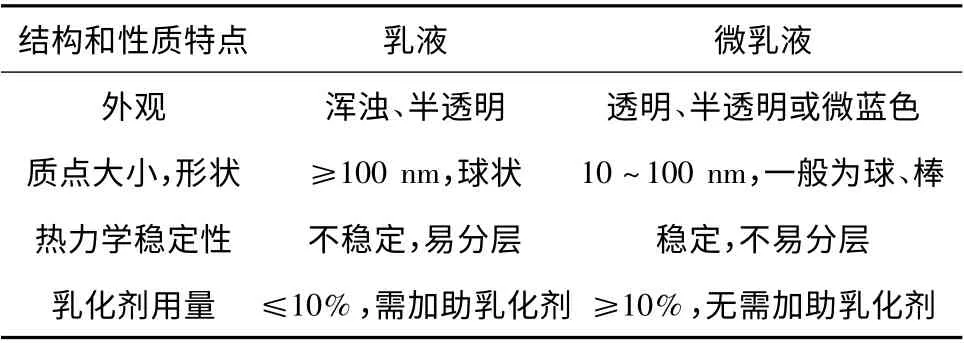

微乳液最初是由Schulman[11]于1943 年提出,并在1959 年[12]将该体系最终命名微乳液。其能自发形成,液滴在连续相中均匀分散,被表面活性剂和助表面活性剂组成的混合界面膜包裹,直径在10 ~100 nm 之间,比可见光的波长短,所以外观一般为透明、半透明或微蓝色。不同于普通乳液,微乳液中乳化剂加量大,一般可达10%,分散相尺寸小,体系热力学稳定(表1)。微乳液界面张力极低,可以与油、水在一定的范围内混溶。根据体系中油水比例及其微观形态可分为3 类:O/W 型(正相微乳液,即油以液滴状分散于水相)、W/O 型(反相微乳液,即水以液滴状分散于油相之中)和双连续相型(中间态,油、水都为连续相且均不是球状,而是类似于水管在油相中形成的网格)[13]。

表1 乳液与微乳液的异同Table 1 The similarities and differences between emulsion and microemulsion

1.2 微乳液的形成机理

关于微乳液形成和稳定的机理有很多,目前成熟的主要包括以下几种:负界面张力理论(混合膜理论)、双重膜理论、几何排列理论、R 比理论等。R比理论[14]首先是被Winsor 在说明两亲分子和溶剂对界面曲率的影响时提出的,最初的概念是与两亲分子层和油、水区域之间的相互作用的能量联系在一起的。R 比理论将微乳液分为W/M/O 三个相区,其中M 为双亲区。表面活性剂作为双亲物质,必然同时与水和油有相互作用,这些相互作用的叠加决定了界面膜的性质。R 比理论直接从最基本的分子作用出发,定义了一个内聚能的比值即为R比,如式1。

式中 Aco——油与表面活性剂之间的内聚能;

Acw——水与表面活性剂之间的内聚能;

Aoo——油与油之间的内聚能;

Aww——水与水之间的内聚能;

All——表面活性剂亲油基之间的内聚能;

Ahh——表面活性剂亲水基之间的内聚能。

简而言之,内聚能的R 比理论就是指界面层与油的相互作用除以界面层与水相互作用,决定即将得到的界面曲率。这样如果R >1,界面与油接触的面积增加而与水接触的面积减少,油相就倾向于形成连续相,形成W/O 型微乳液;同理,当R <1 时会形成O/W 型微乳液;而R 趋近于1 时,就会出现平衡的界面层,而趋向于形成双连续相微乳液。

2 微乳液聚合方法

1980 年,Stoffer[15]首先将微乳液引入高分子领域,此后使用微乳液这一特殊介质进行聚合反应一直都是国内外的研究热点。微乳液聚合根据聚合介质的分类一般也分为正相(O/W)微乳液聚合、反相(W/O)微乳液聚合和双连续相微乳液聚合。正相微乳液聚合和双连续相聚合一般针对苯乙烯(St)、丙烯酸酯(AE)等亲油单体,而反相微乳液聚合的研究则主要集中在丙烯酸(AA)、丙烯酰胺(AM)等亲水单体。国内外关于反相微乳液的研究最为深入,目前丙烯酰胺类聚合物的应用也较为广泛。

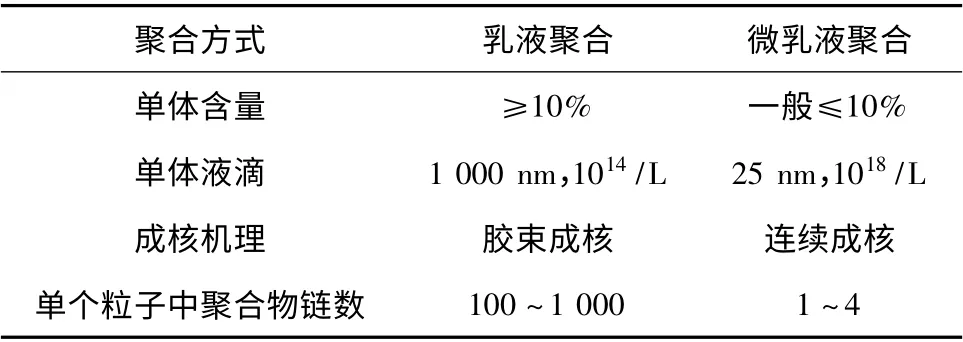

通过对于微乳液聚合的机理、动力学、聚合物分子形态、相互作用和分子运动等方面研究的不断深入,微乳液聚合独特性能在功能材料制备上的优势也不断显现。不同于乳液聚合的胶束成核,微乳液聚合并不遵从经典的Smith-Ewart 理论,一般表现为连续粒子成核的动力学过程,转化率较高[16]。在微乳液聚合体系中,聚合前体系内不存在大的单体液滴, 所有的单体都分布在胶束中(4 nm,1 021 个/L)。而聚合后体系的聚合物粒子半径为25 nm,浓度为1 018 个/L,与常规乳液不同的是微乳液体系内乳化剂的含量常比乳液聚合体系高很多,在聚合的整个过程中体系内都存在大量的胶束[17]。微乳液聚合一般只能观察到成核期和降速期,没有明显的恒速期。乳液聚合由于有明显的恒速期,聚合物粒子内的聚合反应被交替地引发、终止,聚合物粒子中链数多。而在微乳液聚合的体系中,聚合物粒子内的聚合物链数小,但相对分子量很大。但最近有研究表明若单体浓度足够高,而引发剂浓度低或反应温度低时,微乳液聚合也可观察到恒速期出现[18]。

表2 乳液聚合和微乳液聚合的主要差异Table 2 The major differences between emulsion polymerization and microemulsion polymerization

2.1 反相微乳液聚合

对于亲水单体,如丙烯酰胺(AM)、甲基丙烯酸羟乙酯(β-HM)、丙烯酸(AA)及其钠盐等等,一般使用反相微乳液聚合制备聚合物纳米粒子。这些水溶性单体本身就可以起到部分助乳化剂的作用。Candau[17]、Barton[19]与Capek[20]等对丙烯酰胺的反相聚合及丙烯酰胺-丙烯酸钠的共聚进行了深入的研究。反相微乳液聚合体系中,聚合前体系内不存在大的单体液滴,所有的单体都分布在胶束中。溶胀胶束成核是聚合体系的主要成核方式,反应在胶束中进行。大量未成核胶束捕获自由基的几率很高,每一个不参与终止的自由基都可能成核形成新粒子,这就使得在很高的转化率下仍然会产生新的聚合物粒子,即表现出连续成核的特征。粒子增长主要存在两种机理:胶束碰撞机理和单体扩散机理,根据单体胶束的粒径及连续相性质的不同,这两种增长机理同时存在。反相微乳液聚合最早在提高原油采收率应用方面研究较为深入,最近在钻井液处理剂研制上的应用也逐步展开。反相微乳液聚合产品的颗粒尺寸为纳米级别,配制水溶液简便,可避免繁琐的后期处理工艺及注入困难的问题,具有巨大的应用潜力。

2.2 正相微乳液聚合

在正相微乳液聚合中,研究比较深入的是苯乙烯(St)和丙烯酸酯(AE)体系的微乳液聚合。在正相微乳液聚合中,单体的浓度很低,并主要以微液滴形式分散于水中,只有少量存在于界面层。正相微乳液聚合的有效聚合物浓度较低,单体浓度稍稍增加,在聚合的过程中就可能发生粗分离或聚合物颗粒的聚并。正相微乳液聚合首先是以单体微液滴成核为主,因为反应初期,单体微液滴具有相当大的表面积,极易捕捉水相中的自由基成核。此后,聚合物胶乳粒一旦形成,微乳液体系中原来的平衡即被破坏,各组分在不同相内的分配需重新建立平衡。微液滴内的单体不断向连续相扩散,再从连续相扩散到乳胶粒内,以保证单体溶胀平衡和聚合反应对于单体的需求,所以此时又以混合胶束内成核为主。在整个聚合反应过程中一直都有新的微胶粒生成。聚合过程中不存在明显恒速期,且成核过程一直延续到较高转化率下才结束[21-22]。使用正相微乳液聚合制备的亲油疏水聚合物,在油基钻井液中应用广泛,可作为增粘剂、降滤失剂和封堵剂等。

2.3 双连续相微乳液聚合

自Haque 等[23]在1988 年首次报道了使用双连续相微乳液来合成孔状固体材料以来,双连续相微乳液聚合因能产生结构可控的孔性聚合物,受到越来越多的关注。一般的双连续相微乳液是指油相与水相含量相当,在乳化剂和助乳化剂存在下形成的一种热力学稳定体系。双连续相微乳液处于两种液滴状微乳液的过度状态,具有独特形态。通常认为双连续相微乳液中单体的聚合机理与本体或均相聚合类似。对于双连续相微乳液聚合机理的研究不多,Chieng 等[24]研究发现在聚合反应过程中,体系的电导率在聚合前后的绝对差值不大,说明在整个过程中,水相一直是填充在空隙位置,保持贯通。在聚合初期,油相生成了聚合物小粒子,随着聚合物粒子逐步长大,体系内迅速增多的聚合物粒子需要乳化剂来稳定,体系的粘度随着聚合反应的进行逐渐增大。新生成的聚合物粒子表面不能迅速被乳化剂分子包裹将聚合物粒子稳定住,因此聚合物粒子由于强憎水性,相互碰撞、吸引、凝结,导致相分离,最终聚合物再度变成连续相。通过扫描电镜仪可以清楚地看到,双连续相微乳液聚合的产物呈孔状结构,很好地保持了初始微乳液的形态特征。

3 微乳液聚合在钻井液中的应用

3.1 增粘剂

在钻井过程中,为了保证低固相下钻井液具有较高的粘度、良好的流变性及提高其携岩能力,通常需要在钻井液中添加增粘剂来维护钻井液的性能。钻井液增粘剂均为分子链很长的高分子聚合物,其增粘的机理主要是:游离聚合物分子自身能增加水相粘度;聚合物形成的网络结构能增强钻井液的结构粘度的桥联作用。通过微乳液聚合得到的高分子产物,增粘效果好,抗盐抗温能力强。

钱晓琳等[25]报道了以白油为外相,使用失水山梨醇单油酸酯(Span80)为乳化剂,(NH4)2S2O8、NaHSO3为引发剂,制得了含15%丙烯酸钾(KAA)、5%阳离子单体的丙烯酰胺(AM)三元共聚物反相微乳液DS-301。反应温度为40 ~70 ℃,通入氮气,得到反相微乳液的固相含量可达30%;用乙醇对其进行分级处理,干燥、研磨后在庚烷中搅拌24 h,滤饼真空干燥后即得。该产品在水中的溶解速率快(<2 min),在淡水基浆中加入0.4% DS-301 时,钻井液的表观粘度上升了163.2%;含NaCl 的盐水基浆,加入1.2%DS-301 时表观粘度可上升约4 倍,且滤失量大幅下降。在相同加量下与两种商品聚合物乳液相比,加入DS-301 时,钻井液滤失量较低,120 ℃热稳定性较好。在文138-29 井的现场应用中,DS-301 在乳液钾盐体系中显现良好的增粘切、抑制分散的效果;钻屑成型度好、起下钻顺利、全井未出现垮塌。

闫丽丽等[26]报道了以2-丙烯酰胺基-2-甲基丙磺酸(AMPS)、N,N-二甲基丙烯酰胺(DMAM)和丙烯腈(AN)为共聚单体,失水山梨醇单油酸酯(Span80)和聚氧乙烯失水山梨醇单油酸酯(Tween80)为复配乳化剂,白油为油相,(NH4)2S2O8和NaHSO3为氧化还原引发剂,通过正交实验,制备了增粘剂AMPS-DMAM-AN 三元共聚物(PADA)。微乳液聚合产物PADA 性能稳定,热分解温度可达350 ℃。在钻井液体系中表现出良好的增粘性能,加入1.5%PADA 的饱和盐水钻井液在170 ℃下热滚16 h,表观粘度可由3 mPa·s 上升到35 mPa·s,且滤失量也有明显下降,是一种优良的抗高温抗盐增粘剂。

疏水缔合聚合物是亲水大分子链上带有少量疏水基团的水溶性聚合物,由于疏水基的作用使溶液具有特别的流变性能、抗高温、抗剪切、抗盐性质,在油田开采领域有巨大应用价值。吕鑫等[27]采用反相微乳液聚合以丙烯酰胺(AM)、十八烷基二甲基烯丙基氯化铵(C18DMAAC )、苯乙烯(St)为原料合成AM/C18DMAAC/St 水溶性疏水缔合聚合物。单体比例为AM∶C18DMAAC∶St =8.450∶0.470∶0.136(摩尔比),乳化剂Tween60 ∶Span80 =1 ∶1,FeSO3-Na2SO3氧化还原引发体系,在25 ℃下,反应12 h得到新型疏水缔合聚合物HWS。HWS 增粘及抗温、抗盐能力强,且有较好的抗剪切性能。引入苯环,增加了聚合物链的刚性和热稳定性,提升了抗温能力。疏水缔合聚合物具有独特的流变性,但是HWS 在浓度较小时,溶解速率慢,且合成成本较高,限制了其在工程中的应用。

3.2 降滤失剂

降滤失剂是钻井液最为重要的处理剂之一,主要是用来保证钻井液性能稳定,减少有害液体通过岩石孔隙向地层滤失。滤液渗入地层,可能会导致井壁失稳,井径不规则,影响钻井作业,严重甚至会引发井下复杂事故。

姚杰等[28]报道了以苯乙烯磺酸钠(SSS)、丙烯酸(AA)和丙烯酰胺(AM)为反应单体,失水山梨醇单油酸酯(Span80)和聚氧乙烯失水山梨醇单油酸酯(Tween80)为复合乳化剂,环己烷为油相,(NH4)2S2O8、NaHSO3为引发剂,采用反相微乳液聚合方法,合成一种水溶性三元共聚物。反应温度恒定在50 ℃,加入引发剂反应3 h 后可得到聚合物微乳液;用乙醇沉淀,除去表面活性剂,放入50 ℃干燥箱干燥24 h,得到白色块状固体,研磨干燥,即得。该聚合物开始失重温度为225 ℃,在500 ℃时,该聚合物的残留率仍然保持在40%以上,在不同类型钻井液中均具有较好的抗温、耐盐和抗Ca2+、Mg2+污染能力。通过扫描电镜仪分析,加入该聚合物的钻井液滤饼空隙半径小,且薄而致密,显示出较好的降滤失能力。

王玉功等[29]报道了以非离子单体丙烯酸酰胺(AM)、阴离子单体衣康酸(IA)、含磺酸基的阴离子单体2-丙烯酰胺基-2-甲基丙磺酸(AMPS)为原料,失水山梨醇单油酸酯(Span60)和聚氧乙烯失水山梨醇单油酸酯(Tween65)为复配乳化剂,采用K2S2O8-NaHSO3氧化还原引发体系,进行三元共聚合成了一种钻井液降滤失剂。通过单因素分析和正交实验,表明反应时间和反应温度对于产物性能的影响最为关键。在最优合成条件下(转速700 r/min,反应温度35 ℃,引发剂用量0.3%,反应时间8 h 以及乳化剂用量21%),聚合物的降滤失性能达到最优。

3.3 絮凝剂

聚合物作为钻井液处理剂的另一个重要方面就是作为钻井液絮凝剂。絮凝剂在钻井液体系中可以吸附粘土颗粒,维护钻井液性能,提高机械钻速。这是因为微小粒径的粘土颗粒占固相含量的比重越大,机械钻速就越低。此外,絮凝剂在油田废弃钻井液固化处理也有广泛的应用。近年来,絮凝剂的研制和开发技术进展较快,特别是季铵盐类絮凝剂,已在国内外的废水处理、油田开发中大量使用。

巩冠群等[30]报道了采用反相微乳液聚合技术,以丙烯酰胺(AM)和丙烯酰氧乙基三甲基氯化铵(DAC)为单体,环己烷为油相介质,AIBN-BPO 为引发剂,OP-TX-10 和Span 系列的复配乳化剂,合成出反相微乳液共聚季铵盐类阳离子絮凝剂AQ-AM。在制备过程中,首先使用乳化剂将水相、油相及乳化剂预乳化,通入氮气后恒温反应4 h,得到共聚物,用乙醇对共聚物进行沉淀清洗,除去环己烷,风干,30 ℃烘干。制备的AQ-AM 其聚合转化率为79.8%,阳离子化度为65%,产品富含氮,抗氧化性能优良。

4 结束语

近年来,微乳液聚合的研究日趋广泛深入,在动力学过程、成核机理和反应条件等方面取得了很大进展。但微乳液聚合产品还存在很多不足,常规微乳液聚合体系乳化剂含量高、有效聚合物浓度低,加量过大可能影响钻井液性能,这使得微乳液聚合物在钻井液中的应用仍有一定的局限。这都有待于新单体、乳化剂体系的开发和应用以及微乳液聚合技术的进一步发展。

目前微乳液聚合的研究主要还是集中在室内研究阶段,距离大规模的工业应用是有一段距离,但是在已经取得的进展中,微乳液聚合显现出很大发展前景。其工艺简单、操作灵活、成本低廉,制得的产物相对分子质量高、抗盐抗温能力强、易于储存、方便现场应用。随着油气勘探的深入,复杂工况对于钻井液性能要求越来越高,钻井液处理也应不断发展,新工艺肯定会得到不断应用。相信随着研究的不断深入,微乳液聚合会在钻完井工作液中得到越来越广泛的应用。

[1] Moulik S P,Paul B K. Structure,dynamics and transport properties of microemulsions[J].Advances in Colloid and Interface Science,1998,78(2):99-195.

[2] Paul B K,Moulik S P.Microemulsions:An overview[J].Journal of Dispersion Science and Technology,1997,18(4):301-367.

[3] Chhatre A S,Joshi R A,Kulkarni B D.Microemulsions as media for organic synthesis:Selective nitration of phenol to ortho-nitrophenol using dilute nitric acid[J].Journal of Colloid and Interface Science,1993,158(1):183-187.

[4] 王辉,王富华.纳米技术在钻井液中的应用探讨[J].钻井液与完井液,2005,22(2):50-53.

[5] 黄德欢.纳米技术与应用[M].上海:中国纺织大学出版社,2001.

[6] 徐相凌,殷亚东,葛学武,等. 微乳液聚合研究进展[J].高等学校化学学报,1999,20(5):478-485.

[7] Lawrence M J,Rees G D.Microemulsion-based media as novel drug delivery systems[J].Advanced Drug Delivery Reviews,2000,45(1):89-121.

[8] 崔正刚.微乳化技术及应用[M].北京:中国轻工业出版社,1999.

[9] 哈润华,侯斯健. 微乳液结构和丙烯酰胺反相微乳液聚合[J].高分子通报,1995(1):10-19.

[10]屈沅治,孙金声,苏义脑.聚丙烯酰胺类纳米材料的研究进展[J].油田化学,2007,23(3):273-276.

[11]Hoar T P,Schulman J H.Transparent water-in-off dispersions:The oleopathic hydromicelle[J]. Nature,1943,152:102-107.

[12] Shinoda K,Friberg S. Microemulsions:Colloidal aspects[J].Advances in Colloid and Interface Science,1975,4(4):281-300.

[13]De Gennes P G,Taupin C.Microemulsions and the flexibility of oil/water interfaces[J]. The Journal of Physical Chemistry,1982,86(13):2294-2304.

[14]Winsor P A.Hydrotropy,solubilisation and related emulsification processes[J].Transactions of the Faraday Society,1948,44:376-398.

[15]Stoffer J O,Bone T.Polymerization in water in oil microemulsion systems containing methyl methacrylate[J].Journal of Dispersion Science and Technology,1980,1(1):37-54.

[16] Larpent C,Bernard E,Richard J,et al. Polymerization in microemulsions with polymerizable cosurfactants:A route to highly functionalized nanoparticles[J]. Macromolecules,1997,30(3):354-362.

[17]Wang Q U N,Fu S,Yu T. Emulsion polymerization[J].Progress in Polymer Science,1994,19(4):703-753.

[18]Candau F,Leong Y S,Pouyet G,et al.Inverse microemulsion polymerization of acrylamide:Characterization of the water-in-oil microemulsions and the final microlatexes[J].Journal of Colloid and Interface Science,1984,101(1):167-183.

[19]Barton J.Reactant partitioning in free-radical heterophase polymerization:The case of inverse microemulsion polymerization of acrylamide[J]. Polymer International,1993,30(2):151-156.

[20] Capek I. Inverse emulsion polymerization of acrylamide initiated by oil- and water-soluble initiators:Effect of emulsifier concentration[J]. Polymer Journal,2004,36(10):793-803.

[21]Guo J S,Sudol E D,Vanderhoff J W,et al.Particle nucleation and monomer partitioning in styrene O/W microemulsion polymerization[J]. Journal of Polymer Science Part A:Polymer Chemistry,1992,30(5):691-702.

[22]Nomura M,Suzuki K. A new kinetic interpretation of the styrene microemulsion polymerization[J].Macromolecular Chemistry and Physics,1997,198(10):3025-3039.

[23] Haque E,Qutubuddin S. Novel polymeric materials from microemulsions[J]. Journal of Polymer Science Part C:Polymer Letters,1988,26(10):429-432.

[24]Chieng T H,Gan L M,Teot W K,et al.Porous polymeric membranes by bicontinuous microemulsion polymerization:Effect of anionic and cationic surfactants[J]. Polymer,1996,37(26):5917-5925.

[25]钱晓琳,于培志,王琳,等. 钻井液用阳离子聚合物反相乳液的研制及其应用[J].油田化学,2009(4):297-299.

[26]闫丽丽,孙金声,王建华,等. 新型抗高温抗盐钻井液增黏剂PADA 的制备与性能[J]. 石油学报:石油加工,2013,29(3):464-469.

[27]吕鑫,郑焰. 水溶性疏水缔合聚合物链刚性对其性能的影响[J].西南石油大学学报:自然科学版,2009,31(1):125-127.

[28]姚杰,马礼俊,万涛,等.反相微乳液SSS/AA/AM 三元共聚物钻井液降滤失剂[J]. 钻井液与完井液,2010,27(5):18-21.

[29]王玉功,荀丽,王建民,等. 一种钻井液降滤失剂的合成条件优化研究[J]. 钻采工艺,2013,36(6):106-108.

[30]巩冠群,张英杰,尹家贵,等. 共聚有机强阳离子絮凝剂的开发及应用[J].石化技术与应用,2005,23(2):138-140.