一步法柴油相转移催化氧化脱硫研究

徐龙,杨丽娜,李剑,董家丽,孙宇萌

(辽宁石油化工大学 化学化工与环境学部 石油化工学院,辽宁 抚顺 113001)

传统的加氢脱硫工艺对硫醇、硫醚和二硫化物的脱除率较高,但对噻吩、二苯并噻吩及其衍生物的脱除率较低[1]。近年来,非加氢脱硫方法,如生物脱硫[2]、吸附脱硫[3]、氧化脱硫[4]、烷基化脱硫[5]、离子液体萃取脱硫[6]等得到了研究者的广泛关注,其中氧化脱硫具有脱硫率高、反应条件温和、设备投资和操作费用低、工艺流程简单等优点,已成为国内外的研究热点[7-8]。

相转移催化剂催化氧化脱硫机理为:催化剂阳离子以离子对的形式将氧化剂阴离子从水相“萃取”到有机相中,氧化剂阴离子与有机底物进行有效接触,发生氧化反应,催化剂阳离子再与催化剂阴离子组成新的离子对,返回水相,进行循环。由于其具有加快反应速度、缓和反应条件、简化操作过程、减少副反应、提高选择性等特点,因此在油品氧化脱硫中具有明显优势。氧化脱硫多用乙腈、N,N-二甲基甲酰胺(DMF)、二甲基亚砜(DMSO)等极性有机溶剂进行萃取,这些有机溶剂易挥发,毒性较大,易造成环境污染。

本文中磷钼酸季铵盐相转移催化剂无腐蚀、易回收,H2O2为绿色氧化剂,醇系复合溶剂无毒,与柴油沸点差大,易回收,该绿色催化氧化-萃取脱硫体系对于清洁燃料的生产具有重要的意义。

1 实验部分

1.1 材料与仪器

磷钼酸、四乙基溴化铵、十六烷基三甲基溴化铵、无水乙醇均为分析纯;30%过氧化氢,化学纯;直馏柴油[含硫量688.822 mg/L,密度为0.785 g/mL(20 ℃下)]。

DF-101S 恒温加热磁力搅拌器;CS103-3 电热鼓风干燥箱;AU220 电子天平;WK-2D 型微库仑仪;TD4 台式离心机。

1.2 催化剂的制备

取2.0 mmol 磷钼酸和4.0 mmol 十六烷基三甲基溴化铵,分别溶于20 mL 30%的乙醇溶液中。在60 ℃下,边搅拌边将十六烷基三甲基溴化铵溶液滴加到磷钼酸溶液中,逐渐有沉淀生成,搅拌反应2 h。抽滤,100 ℃下干燥,得到绿色粉末状的[C16H33-(CH3)3N]2[HPMo12O40]。

采用相似的方法,由磷钼酸和四乙基溴化铵制备得到[(CH3CH2)4N]2[HPMo12O40]。

1.3 柴油脱硫

1.3.1 一步法脱硫 10 mL 直馏柴油中加入5%的催化剂、萃取剂(自制,以乙醇为主的醇系复合溶剂)和30%的H2O2,加热回流搅拌反应40 min。冷却至室温,离心分离出催化剂,将柴油转入分液漏斗中静置分液,取油相进行硫含量分析。

1.3.2 两步法脱硫 10 mL 直馏柴油中加入一定量的催化剂和30%的H2O2,加热回流搅拌反应一段时间。冷却至室温,离心分离出催化剂,将柴油转入分液漏斗中,加入萃取剂,搅拌30 min,静置分液,取油相进行硫含量分析。

1.4 分析方法

用微库仑仪测定直馏柴油中的硫含量。设定汽化段、燃烧段、稳定段温度分别为750,850,650 ℃,用沸程为90 ~120 ℃的石油醚对反应后的油品稀释,稀释5 倍后测定硫含量。

1.5 重复使用性考察

将反应完毕后的催化剂回收,用无水乙醇洗涤,100 ℃下干燥2 h。将处理过的催化剂再次进行脱硫实验,考察其重复使用性。

2 结果与讨论

2.1 催化剂和脱硫方法的筛选

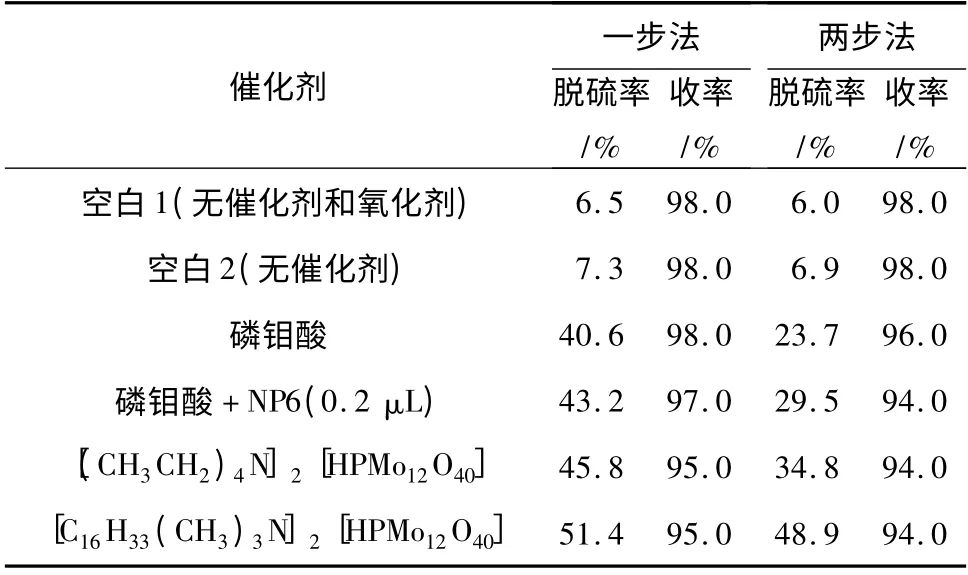

O/S 摩尔比为10,催化剂用量为5%,反应温度为50 ℃条件下反应40 min,剂油比为1(体积比),静置30 min,考察不同催化剂和氧化脱硫方法对脱硫的影响,结果见表1。

表1 不同催化剂在不同方法下的脱硫率及收率的对比Table 1 Comparison of desulfurization rates and recovery rates under different catalyst and desulfurization method

由表1 可知,一步法的脱硫率和收率均高于两步法,这可能是因为在一步法中,由于氧化过程和萃取过程同时进行,已被氧化的物质被迅速转移出反应体系,防止发生过度氧化,增加了氧化产物溶剂中的溶解度,提高了脱硫率,同时避免与烯烃、芳烃类物质发生过度氧化,提高了选择性,保证了油品收率。

当磷钼酸中掺入季铵盐后,由于季铵盐中烷基链阻碍了磷钼酸微晶的聚集,形成了类似于分子筛式的蓬松结构,而随着季铵盐中烷基链长度的增加,磷钼酸杂多化合物的结构也更加蓬松,催化表面积更大,催化活性中心的分散程度更高,更有利于提高其催化效率[9]。另外,所用季铵盐碳链越长,越能够调节催化剂的HLB 值,阳离子的亲油性就越强,使氧化活性基团与油相的接触更加充分,并且在反应体系中,(C16H33)N+(CH3)3阳离子与直馏柴油更容易形成稳定的乳状液,有利于催化氧化反应的进行[10]。因此,选用[C16H33(CH3)3N]2[HPMo12-O40]作为催化剂,采用一步氧化萃取法来进行氧化脱硫实验。

2.2 氧化剂用量的影响

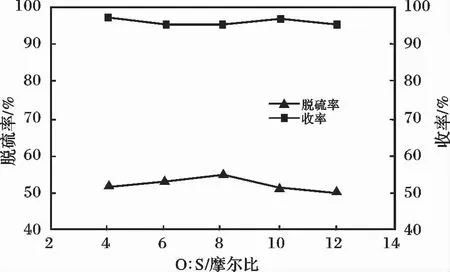

催化剂用量为5%,反应温度为50 ℃条件下反应40 min,剂油比为1(体积比),静置30 min,考察氧化剂用量对脱硫效果的影响,结果见图1。

图1 氧化剂用量对脱硫率的影响Fig.1 Influence of the H2O2/sulfur molar ratio on sulfur removal

由图1 可知,随着O/S 比的增加,脱硫率逐渐升高,当O/S 比为8 时,脱硫率最高,为55.4%。这是因为随着反应体系中氧化剂量的增加,形成的过氧化磷钼酸阴离子越多,通过季铵盐阳离子转移到油相中的过氧化磷钼酸阴离子就越多,和柴油中硫化物碰撞的几率就越大,形成的砜类物质就越多。但当O/S 比过高时,脱硫率反而下降,这是因为当极性较高的砜类物质继续深度氧化时,氧化产物在萃取剂中的溶解度降低,从而导致脱硫率降低[11]。

2.3 催化剂用量的影响

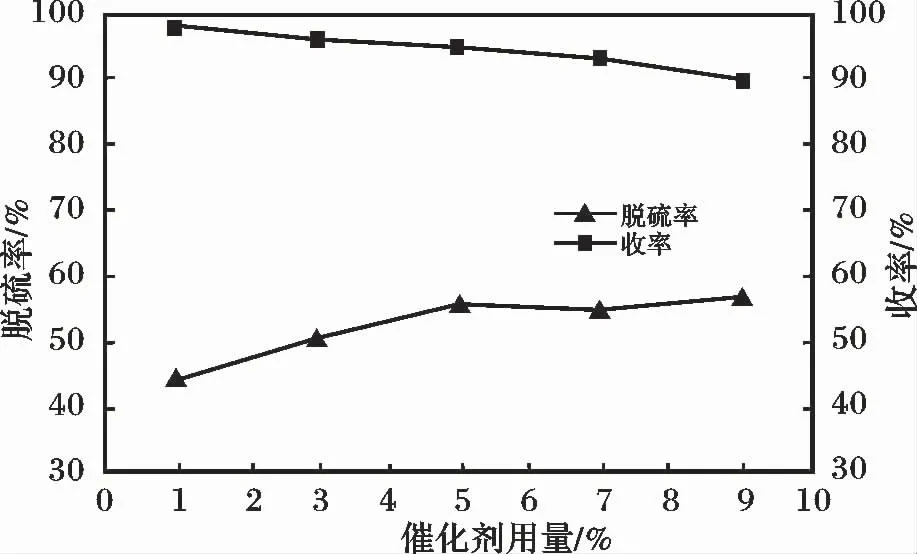

O/S 比为8,反应温度为50 ℃条件下反应40 min,剂油比为1(体积比),静置30 min,考察催化剂用量对脱硫效果的影响,结果见图2。

图2 催化剂用量对脱硫率的影响Fig.2 Influence of the amount of catalyst on sulfur removal

由图2 可知,随着催化剂用量的增加,柴油的脱硫率逐渐提高,这主要是因为提高催化剂用量,磷钼酸阴离子活性中心数量增加,可以为硫化物提供更多与催化剂接触的机会,硫化物更容易被氧化而脱除。当加入量达到5%时,脱硫率上升趋势明显变缓。同时,随着催化剂用量的增加,柴油的回收率明显下降,这可能是因为催化剂表面会吸附一些柴油,影响柴油的回收。因此,综合考虑到催化剂用量对柴油脱硫率和收率的影响,选择催化剂的用量为5%。

2.4 反应温度的影响

O/S 比为8,催化剂用量为5%,反应时间为40 min,剂油比为1(体积比),静置30 min,考察反应温度对脱硫效果的影响,结果见图3。

图3 反应温度对脱硫率的影响Fig.3 Influence of the reaction temperature on sulfur removal

由图3 可知,随着反应温度升高,直馏柴油的脱硫率逐渐升高,这是因为氧化反应是吸热反应,升温有利于反应速率的增加;温度超过60 ℃后,脱硫率下降,这是因为温度过高,H2O2加快分解,氧化剂浓度降低,致使脱硫率下降。同时,随着反应温度的升高,直馏柴油的收率略有下降,这可能是因为温度过高会促进过度氧化的发生。因此,综合考虑反应温度对直馏柴油的脱硫率、收率、运行成本的影响,选择反应温度为40 ℃。

2.5 反应时间的影响

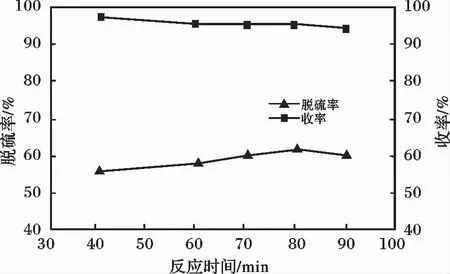

O/S 比为8,催化剂用量为5%,反应温度为40 ℃,剂油比为1(体积比),静置30 min,考察反应时间对脱硫效果的影响,结果见图4。

图4 反应时间对脱硫率的影响Fig.4 Influence of the reaction time on sulfur removal

由图4 可知,随着反应时间的增加,脱硫率先升高后降低,80 min 时达到最大值。这是因为随着反应时间的增加,反应物有足够的接触时间,脱硫率随之增加;反应时间>80 min 时,极性较高的砜类物质被深度氧化,氧化产物在萃取剂中的溶解度降低,从而导致脱硫率降低。

2.6 萃取剂用量的影响

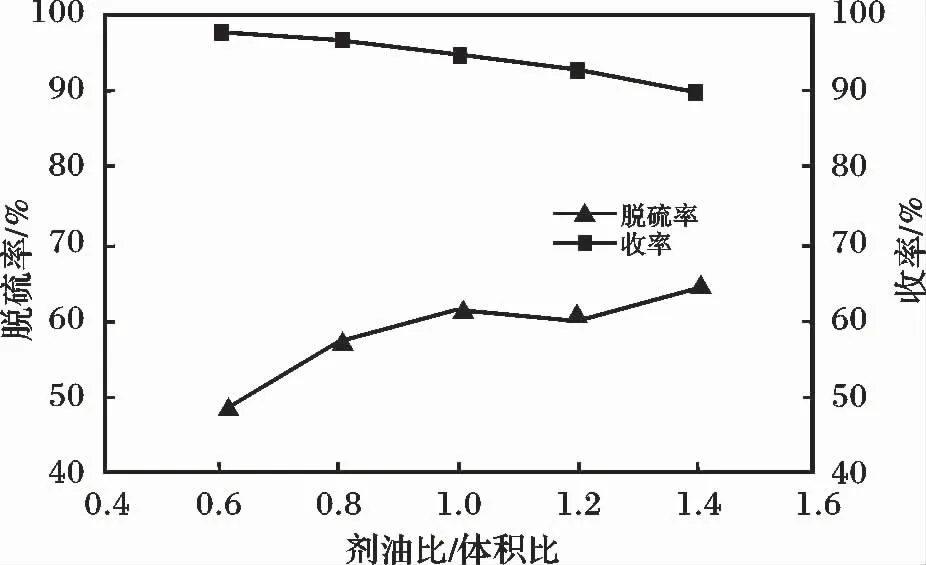

O/S 比为8,催化剂用量为5%,反应温度为40 ℃条件下反应80 min,静置30 min,考察剂油比对脱硫效果的影响,结果见图5。

图5 萃取剂用量对脱硫率的影响Fig.5 Influence of extraction/diesel oxidation volume ratio on sulfur removal

由图5 可知,随着萃取剂用量的增加,脱硫率随之升高,而柴油收率却随之降低,这是因为增加萃取剂的用量,能够将柴油中更多的砜类物质萃取到溶剂中,从而提高柴油的脱硫率,但是,由于柴油中一些有用的极性物质也被更多地抽提到了溶剂中,柴油的回收率就要降低。综合考虑到萃取剂用量对直馏柴油脱硫率、回收率和运行成本的影响,选择剂油比(体积比)为1.0。

2.7 催化剂重复使用的影响

O/S 比为8,催化剂用量为5%,反应温度为40 ℃条件下反应80 min,剂油比为1(体积比),静置30 min,考察催化剂重复使用次数对脱硫效果的影响,结果见图6。

图6 催化剂重复使用对脱硫率的影响

Fig.6 Influence of the recycle times of catalyst on sulfur removal

由图6 可知,在催化剂重复使用5 次过程中,直馏柴油的脱硫率逐渐降低,从61.3%降到46.6%,这可能是因为柴油中的一些胶质成分附着在催化剂表面,从而导致脱硫率下降,同时催化剂在使用过程中会有少量损失,也会导致脱硫率下降。

3 结论

(1)[C16H33(CH3)3N]2[HPMo12O40]的催化效果好于[(CH3CH2)4N]2[HPMo12O40],一步氧化萃取脱硫法好于两步法。

(2)优化后的工艺条件为:O/S(氧硫摩尔比)8∶1,催化剂用量5%,反应温度40 ℃,反应时间80 min,萃取剂油比为1(体积比),直馏柴油的脱硫率达到61.3%,收率为95%,催化剂重复使用5 次,脱硫率下降不明显。

[1] Lü Hongying,Gao Jinbo,Jiang Zongxuan,et al.Ultra-deep desulfurization of diesel by selective oxidation with[C18-H37N(CH3)3]4[H2NaPW10O36]catalyst assembled in emulsion droplets[J]. Journal of Catalysis,2006,239(2):369-375.

[2] Gomez E,Santos V E,Alcon A,et al.Oxygen-uptake and mass-transfer rates on the growth of pseudomonas putida CECT5279:Influence on biodesulfurization (BDS)capability[J].Energy & Fuels,2006,20(4):1565-1571.

[3] 董世伟,秦玉才,阮艳军,等.改性Y 型分子筛对FCC汽油脱硫性能的研究[J]. 燃料化学学报,2013,41(3):341-346.

[4] 戴咏川,亓玉台,赵德智.柴油超声波-Fenton 试剂氧化脱硫反应研究[J].石油炼制与化工,2007,38(1):34-38.

[5] 刘植昌,胡建如,高金森.离子液体用于催化裂化汽油烷基化脱硫的实验室研究[J]. 石油炼制与化工,2006,37(10):22-26.

[6] 安莹,陆亮,李才猛,等. 磷钼杂多酸离子液体催化氧化脱硫[J].催化学报,2009,30(12):1222-1226.

[7] 陈兰菊,郭绍辉,赵地顺.车用燃料油氧化脱硫技术进展[J].燃料化学学报,2005,33(2):247-252.

[8] Filips P D,Searsella M. Oxidative desulufrization:Oxidation reactivity of sulfur compounds in different organic matrixes[J].Energy Fuels,2003,17(6):1452-1455.

[9] 邱江华.磷钼杂多化合物的制备及其催化柴油深度脱硫的研究[D].武汉:武汉科技大学,2010.

[10]Huang D,Zhai Z,Lu Y C,et al.Optimization of composition of a directly combined catalyst in dibenzothiophene oxidation for deep desulfurization[J].Ind Eng Chem Res,2007,46:1447-1451.

[11]任杰,杨春风,俞秋芳,等. 催化柴油氧化与萃取脱硫过程的数学模型研究[J].石油学报:石油加工,2007,23(2):43-50.