载人航天器的可重构式控温回路系统设计

靳 健,侯永青

(中国空间技术研究院 载人航天总体部,北京 100094)

0 引言

空间站作为大型载人航天器,在轨时间长、工作模式复杂,而且在不同工作模式下热负荷水平差别极大,与设备区相比人活动区控温范围较窄[1-3]。“和平”号空间站和国际空间站等均采用内、外双回路系统作为主要热量传输系统。内回路负责收集密封舱内设备和乘员代谢产热,外回路负责收集部分舱外设备工作产热并将内回路传递来的热量 通过辐射器排散至外空间[4-15]。

本文在分析国际空间站控温回路结构的基础上,提出一种可重构式双外回路控温系统,并建立主动控温回路系统的仿真分析模型,研究可重构式双外回路控温系统在正常情况下的性能,并与相同配置的单外回路系统的性能进行比较。此外,还分析了双外回路中某回路故障时系统所能承受的最大热负荷水平。

1 国际空间站控温回路分析

考虑到密封舱内不同设备对工作温度要求的差异,以及设备控温与空气控温存在差异,因此,以国 际空间站美国实验舱为代表的密封舱体配置了中低温双内回路系统,对应的低温中间换热器和中温中间换热器以上下游串联方式安装在外回路上[16],结构见图1。

图1 国际空间站美国实验舱主动控温回路系统Fig.1 Thermal control loop structure of USL on ISS

这种双内回路控温系统结构简单,但存在如下不足:

1)载人航天器主要的热负荷来自于设备,包括平台设备和在轨实验设备,大部分设备需要靠中温内回路来收集热量。由于实验设备经常要进行更换,从而造成中温内回路热负荷水平也随之不断变化;乘员代谢产热和部分有低温需求的设备工作产热是通过低温内回路收集,这部分热量通常额度不大且相对稳定。但是外回路控温点主要依照低温内回路控温需求来设定,使得辐射器的整体温度水平偏低,从而影响了辐射器的散热能力,限制了在轨实验规模的扩展。

2)外回路安装在密封舱外,存在因微流星体、空间碎片撞击而发生工质泄漏甚至造成系统失效的风险;且外回路系统难以开展在轨维修,一旦出现故障,会造成中、低温内回路同时失效。因此,“和平”号空间站、国际空间站的部分舱段都设定了完全一致的双外回路系统,用于功能备份,但这种备份方式必然增大航天器的载荷。

2 可重构式双外回路控温系统设计

为提高外回路的工作效率及可靠性,确保外回路故障时的系统安全,本文通过切换阀、耦合管路对两条独立的外回路系统进行了可重构设计。正常工况下,两条外回路分别独立收集中、低温内回路的热量,可有效提高辐射器散热能力;在某条外回路出现故障时,通过系统重构可有效维持系统的部分散热能力。

可重构式双外回路控温系统包括外回路独立运行和外回路耦合重构运行2 种工作模式。

1)外回路独立运行模式:低温外回路只负责收集低温内回路传递的热量,中温外回路只负责收集中温内回路传递的热量,两条外回路彼此独立且各自设定控温点温度,互不干扰。

2)外回路耦合重构运行模式:当某外回路因辐射器管路泄漏失效时,通过截止阀隔离该故障辐射器,并通过切换阀门启动两条外回路间的耦合管路,使两条外回路形成并联关系,共用可正常工作的辐射器,以维持控温系统的部分散热能力,确保载人航天器乘员和平台设备的安全。

2.1 舱体热负荷水平和控温要求

参考国际空间站的设计经验,载人航天器密封舱内设备分为平台设备和在轨实验设备,其中平台设备的热负荷水平为定值,实验设备热负荷水平取决于载人航天器的供电能力和散热能力。表1列出了某载人航天器密封舱内产热设备的热负荷水平和控温要求。

表1 产热设备的热负荷水平及控温要求Table 1 Description of heat load on thermal control loop

2.2 独立运行控温回路系统

载人航天器独立运行控温回路系统(见图2)的内回路和外回路系统均分为低温和中温两条回路:

1)低温内回路为冷凝干燥组件和部分有低温需求的在轨实验设备提供冷源,其温度由低温外回路直接控制。根据表1可知,有低温需求的设备为L1 和L2,其中平台设备L1 的热负荷为650 W。低温内回路和低温外回路的工质均设定为纯水,低温内回路质量流量设定为250 kg/h,低温外回路质量流量为900 kg/h。

2)中温内回路为平台设备和在轨实验设备提供冷源,其温度由中温外回路直接控制。根据表1可知,中温内回路上的平台设备M1 和M2 的热负荷均为600 W。中温内回路和中温外回路的工质均 设定为纯水,为标准化设计,中温内回路质量流量设定为250 kg/h,中温外回路质量流量为900 kg/h。

3)中、低温外回路分别收集中、低温内回路热量,并传递给本回路的体装式辐射器;在辐射器进口处设置温控阀和支路,通过调节流入辐射器的工质流量来控制回路温度,控温点设在辐射器工质出口处。根据前期设计经验,辐射器表面涂层的红外发射率为0.92,太阳吸收比为0.2。为标准化设计,两条外回路的辐射器面积均为25 m2。

4)在中、低温外回路管路上设置三通切换阀和耦合管路(见图2中的粉色部分),通过控制三通阀门的开启方式可以设定两条外回路的工作模式是独立运行还是耦合重构。图2所示的耦合管路为截止状态(以虚线表示),表明外回路处于独立运行模式。

图2 载人航天器可重构的控温回路系统Fig.2 Reconfigured thermal control loop structure of manned spacecraft

2.3 耦合重构的控温回路系统

以低温外回路泄漏为例,首先通过关闭低温外回路辐射器截止阀隔离泄漏的管路设备,然后调节 各个三通切换阀开度开通两条耦合管路,实现两条外回路并联运行,共用未发生泄漏故障的中温外回路及辐射器,如图3所示。

图3 低温外回路辐射器故障时的耦合重构控温回路系统Fig.3 Reconfigured thermal control loop when low temperature external loop fails

在中低温外回路泵的驱动下,中低温外回路工质交汇在一起进入中温外回路辐射器,通过中温外回路温控阀调节流入辐射器的工质流量,控制辐射器出口控温点满足低温内回路控温需求,流出辐射器的工质在切换阀的调解下分成均匀的两股分别流过低温中间换热器和中温中间换热器。由于外回路工质温度是按照控制低温内回路工质温度进行调节的,为了满足中温内回路工质控温需求,启动中温内回路温控阀,对中温内回路工质温度进行二次调节。

同样,当中温外回路辐射器工质发生泄漏时,通过关闭中温外回路辐射器截止阀隔离泄漏的工质管路,后续的阀门调节、工质流向以及温度控制与低温外回路故障时一致。

通过上述管路系统重构,当某条外回路辐射器故障时可保证系统的部分散热能力及系统安全。

3 回路性能仿真分析

3.1 仿真模型及设置

本文采用Sinda-Fluint 软件建立了并网控温回路系统非稳态计算模型,主要控制方程描述如下。

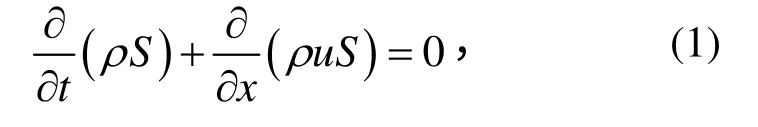

质量方程为

式中:ρ为工质密度;S为流体回路截面积;u为流速;t为时间;x为流程。

动量方程为

式中:p为压力;Fa为局部阻力,Fa=-(faρu2S)/2,fa为局部阻力系数;Fm为沿程壁面摩擦阻力,Fm=(fmρu2S)/2,fm为沿程阻力系数;sM为动量源。

能量方程为

式中:U为内能;H为焓;λ为导热系数;T为液体工质温度;h为对流换热系数;Tp为管壁温度;Sw为对流换热面积;Qi为输入热量。

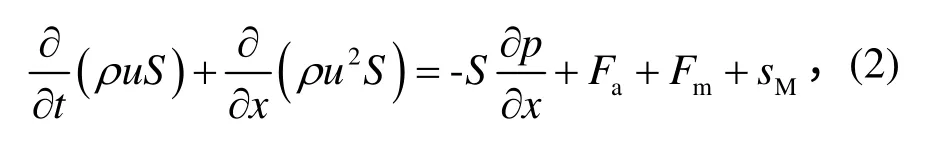

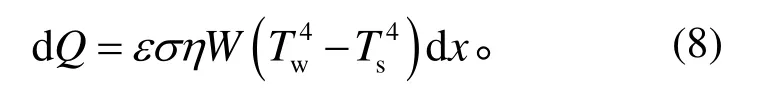

为了使模型封闭,必须引入流动传热的物理关系式。将式(1)~式(3)中的空间项离散,时间项保持连续,将分布参数问题转化为集中参数问题,得到离散模型

式中:M为工质节点质量;en为第n根管路的流率矫正系数;θr,n为第n根管路内工质的质量流率。

式中:Sf为管路流通截面积;L为管路长度;pu是管路上游静压;pd是管路下游静压;Kc是压头系数;fng是非可获得损失系数;Z是流率指数;fg是可获得损失系数;fd是界面阻力系数。

式中:In是第n根管路连接偏移因子;Qd为工质节点能量源或能量汇;p1为工质静压;Vd为节点容积变化率;Vo为体积流率;Co为节点外壁兼容系数。

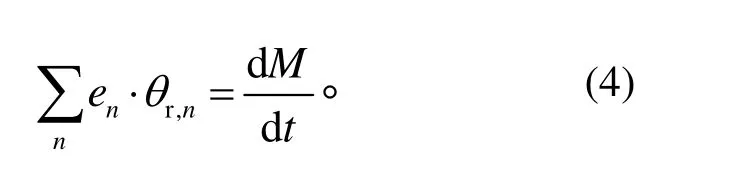

辐射器等效热沉温度Ts计算公式为

式中:ε是辐射器面板红外发射率;σ是玻耳兹曼常量;αs是辐射器面板太阳吸收比;q1是太阳辐射热流,q2是地球反射太阳辐射热流,q3是地球红外辐射热流,这3 种热流的计算方式参见文献[17]。

每一个辐射器微面元的散热能力计算公式为

式中:Q是辐射器辐射散热量;η是辐射器肋片效率;W是辐射器宽度;Tw是辐射器面板温度。

载人航天器控温回路系统模型如图4所示,固态节点总数为480 个,流体节点总数为224 个。

图4 载人航天器控温回路系统模型Fig.4 Simulation model of thermal control loop of manned spacecraft

仿真分析采用低地球轨道(LEO)参数:轨道高度为400 km,太阳入射角为0°。载人航天器在轨飞行采用三轴稳定对地姿态,辐射器轴线与载人航天器飞行速度方向一致。太阳辐照常数为1354 W/m2,地球反射太阳辐射系数选为0.3,地球红外辐射设定地球辐射温度为250 K。

3.2 仿真结果与分析

3.2.1 外回路无故障工况

当外回路无故障时,中、低温外回路处于独立运行状态,低温内回路控温点设定为277 K,中温内回路控温点设定为293 K。设定t0=3000 s,该时刻平台设备L1、M1、M2 的热负荷水平参见表1,所有实验设备热负荷为0 W;随后每隔6000 s,实验设备L2 的热负荷增加200 W,实验设备M3 和M4 的热负荷各增加175 W。

为进行对比,本文同时分析了单外回路系统工作性能,且将单外回路工质流量设定为900 kg/h+ 900 kg/h=1800 kg/h,其他配置及热负荷水平与双外回路系统一致。

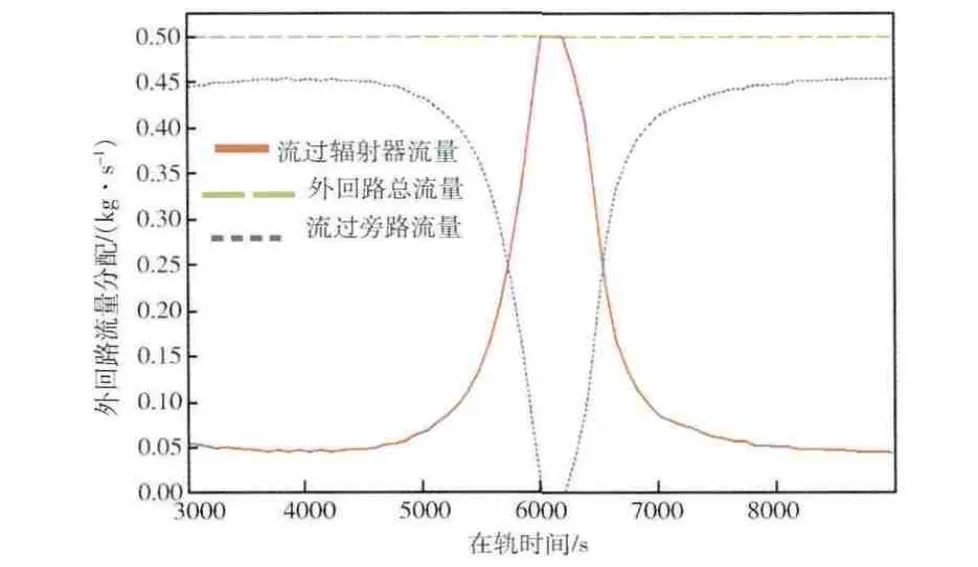

中、低温内回路控温点温度随在轨时间的变化趋势见图5。外回路工质流量分配见图6。

图5 无故障时内回路控温点温度Fig.5 Control point temperature of inner loop when external loops working without failure

图6 无故障时外回路工质流量分配Fig.6 Flux distribution of external loop when external loops working without failure

由图5(a)可知,对于双外回路系统,通过外回路温控阀的调节,低温内回路控温点在t0~(t0+6×6000) s 时间范围内都维持在277 K。由图6(a)可知,随着低温内回路热负荷水平不断增加,流过辐射器的低温外回路工质流量持续增加,在(t0+5×6000)~(t0+6×6000) s,阳照区时低温外回路工质短时间内全流量流过辐射器,但低温内回路控温点还维持在277 K;在(t0+6×6000)~(t0+7×6000) s,随着热负荷水平进一步增大,低温内回路控温点在阳照区短时间内超调至278.8 K。

由图5(a)可知,通过外回路温控阀的调节,中温内回路控温点在t0~(t0+4×6000) s 都维持在293 K。由图6(b)可知,随着中温内回路热负荷水平不断增加,流过辐射器的中温外回路工质流量持续增加,在(t0+4×6000)~(t0+5×6000) s,阳照区时中温外回路工质短时间内全流量流过辐射器,而中温内回路控温点已经超调至 295 K;在(t0+5×6000)~(t0+6×6000) s,随着热负荷水平进一步增大,中温内回路控温点在阳照区短时间内超调至298 K;在(t0+6×6000)~(t0+7×6000) s,中温内回路控温点在阳照区短时间内超调至301.5 K,而此时中温外回路流量已经持续全部流过辐射器。

由图5(b)可知,对于单外回路系统,在整个计算过程中,中温内回路控温点始终维持在293 K。在(t0+4×6000)~(t0+5×6000) s,阳照区时低温内回路控温点已经超调至278.5 K;在(t0+6×6000)~(t0+7×6000) s,阳照区时低温内回路控温点已经超调至286.5 K。由图6(c)可知,在(t0+4×6000)~(t0+5×6000) s,阳照区时外回路工质已经全流量流过辐射器。

各个设备温度随着在轨时间的变化趋势如图7所示。

图7 无故障时各设备温度Fig.7 Equipment temperature when external loops working without failure

由图7(a)可知,对于双外回路系统,L1 的工作温度在t0~(t0+6×6000) s 一直稳定在280 K,满足不高于281 K 的指标要求;在(t0+6×6000)~(t0+7×6000) s 内短时间达到282 K,超出了指标要求。L2 的工作温度在t0~(t0+6×6000) s 随着热负荷的增加而升高,但始终不超过285 K 的指标要求;在(t0+6×6000) ~(t0+7×6000) s 短时间达到287 K,超出了指标要求。综上可得,低温内回路所能够承受的热负荷水平为650 W+200 W×6 = 1850 W。

M1 和M2 的工作温度在t0~(t0+4×6000) s 一直稳定在298 K,满足指标要求;在(t0+4×6000)~(t0+6×6000) s 由于控温点在阳照区超调而出现波动,但峰值依然没有超过303 K 的指标要求;在(t0+6×6000)~(t0+7×6000) s,峰值达到306.5 K,超出了指标要求。M3 和M4 的工作温度在t0~(t0+6×6000) s 时间范围内随着热负荷水平增加而升高,但始终不超过 313 K 的指标要求;在(t0+6×6000)~(t0+7×6000) s 短时间达到314.5 K,超出了指标要求。综上可得,中温内回路所能够承受的热负荷水平为600 W× 2+350 W×6 = 3300 W。

由图7(b)可知,对于单外回路系统,在整个计算过程内,中温内回路设备温度始终在控制范围内;但在(t0+4×6000)~(t0+5×6000) s,L1 的温度在阳照区短时间内升至282 K,超出了指标要求,此时单外回路系统热负荷水平为650 W+ 600 W×2 + 200 W×4 + 350 W×4 = 4050 W,这是单外回路系统承受的最大热负荷水平。

综上所述,当外回路工作正常时,单外回路系统所能承受的热负荷上限为4050 W;双外回路系统所能承受的热负荷上限为1850 W+ 3300 W = 5150 W,比单外回路系统高27%。

3.2.2 双外回路中低温外回路辐射器管路发生泄 漏工况

假定低温外回路辐射器管路发生工质泄漏被截止阀隔离,调节三通切换阀连通两条外回路的工质,共用中温外回路辐射器,通过外回路温控阀控制低温内回路控温点在277 K,启动中温内回路温控阀控制中温内回路控温点在293 K。设定t0=3000 s,该时刻平台设备L1、M1、M2 的热负荷水平参见表1,所有实验设备热负荷为0 W。此工况下,中、低温内回路控温点温度、外回路流量分配及各设备温度随在轨时间的变化趋势见图8~图10。

图8 低温外回路故障时内回路控温点温度水平Fig.8 Control point temperature of inner loop when low temperature external loop fails

图9 低温外回路故障时外回路流量分配Fig.9 Flux distribution of external loop when low temperature external loop fails

图10 低温外回路故障时各设备温度Fig.10 Equipment temperature when low temperature external loop fails

由图8可知,低温外回路故障时,通过外回路系统重构,中、低温内回路控温点均能维持在目标值。由图9可知,流过辐射器的外回路工质流量在阴影区和阳照区存在较大变化,在阴影区时工质流量为0.05 kg/s,在阳照区存在短时间内工质全流量流过辐射器的阶段,但由于持续时间较短,所以回路控温点仍然能够维持住。由图10可知,L1 的温度稳定维持在280 K,满足指标要求;M1 和M2 的温度稳定维持在298 K,满足指标要求。

综上所述,当低温外回路辐射器发生故障后,通过耦合管路系统重构外回路,可以维持载人航天器平台设备的正常工作。当中温外回路发生故障时,外回路系统重构方式和控温性能与低温外回路故障时类似。

3.2.3 单外回路和双外回路对比分析

双外回路系统与单外回路系统的内回路系统配置完全一致,外回路的辐射器面积、工质流量等主要参数也一致,因此重量、功耗等资源代价基本一致,主要区别如下:

1)双外回路系统比单外回路系统增加1 个外回路温控阀和4 个切换阀,每个阀门的单重不超过2.5 kg,因此阀门给整个系统带来的总重量增量不超过12.5 kg;

2)双外回路系统比单外回路系统的外回路管路长度略有增长,但由于单外回路的流量和管径都更大,使得管内工质重量也增大,因此具体的管道重量和管内工质重量的对比还取决于管路具体布局方案;

3)双外回路存在2 个独立的温控阀,因此,需要在控制器中增加控制算法;

4)单外回路系统只需1 台主份外回路泵,而双外回路系统需要2 台,因此,双外回路系统的泵重量要大于单外回路系统的,但1 台1800 kg/h 流量泵的功耗要大于2 台900 kg/h 流量泵的功耗之和。

4 结束语

本文设计了一种可重构式控温回路系统,中、低温外回路系统独立运行,当某外回路故障时,可通过管路耦合重构以维持系统的部分散热功能。通过控温回路系统非稳态仿真分析模型,分析了回路系统正常工作时的性能以及某外回路故障重构后的控温回路系统性能,结果表明:

1)在中、低温外回路的辐射器面积以及工质流量一致的情况下,低温内回路可承受的热负荷水平为1850 W,中温内回路可承受的热负荷水平则达到3300 W,比低温内回路高78%;

2)当某外回路故障时,通过外回路系统结构重构,可有效维持载人航天器平台系统正常工作。

综上,本文设计的可重构双外回路控温系统可有效提高中温内回路的热负荷承受能力,提高控温系统的可靠性,为后续载人航天器控温回路系统的设计提供参考。

(References)

[1]Larson W J, Pranke L K.Human spaceflight:mission analysis and design[M].New York:The McGraw-Hill Companies, 2001

[2]过增元, 梁新刚, 张信荣.载人航天器热管理[J].科学通报, 2001, 46(16):1403-1408 Guo Zengyuan, Liang Xingang, Zhang Xinrong.Thermal control of space station[J].Chinese Science Bulletin, 2001, 46(16):1403-1408

[3]徐小平, 李劲东, 范含林.大型航天器热管理系统集成分析[J].中国空间科学技术, 2004, 24(4):11-17 Xu Xiaoping, Li Jindong, Fan Hanlin.Integrated analysis of thermal management system in large spacecraft[J].Chinese Space Science and Technology, 2004, 24(4):11-17

[4]Wieland P O.Living together in space:the design and operation of the life support systems on the International Space Station, NASA/TM-98-206956/Vol.1[R]

[5]Plough A H, Pavarani A A.Overview of the International Space Station multi-purpose logistics module active thermal control subsystem water pump package, 1999-01-2002[R].Denver, Colorado:SAE, 1999

[6]Vaccaneo P, Gottero M.The thermal environmental control(TEC) of the fluid science laboratory(FSL):a combined (water/air) thermal design solution for a Columbus Active Rack, 2001-01-2374[R].Orlando, Florida:SAE, 2001

[7]Chambliss J, Esquivel G.International Space Station thermal control design changes and decision rationale, 951648[R].San Diego, California:SAE, 1995

[8]Valenzano G, Lombardi S, Prever E B, et al.ISS Node 2 TCS design and development, 981773[R].Danvers, Massachusetts:SAE, 1998

[9]Schuster J R, Gruszczynski M J, Diego S, et al.Evaluation of active thermal control options for space station, AIAA86-0383[R].Washington DC:AIAA, 1986

[10]Delgado A, Kim K.Test performance of the early external active thermal control system for the International Space Station, 1999-01-1972[R].Pittsburgh, Pennsylvanian:SAE, 1999

[11]Patel V P, Barido R, Johnson B.Development of the internal thermal control system(ITCS) for International Space Station(ISS),2001-01-2332[R].Orlando, Florida:SAE, 2001

[12]Valenzano G, Lombardi S, Loddoni G, et al.ISS Node3 TCS analysis and design, 1999-01-2003[R].Pittsburgh, Pennsylvanian:SAE, 1999

[13]Valenzano G, Burzagli F, Lombardi S.Temperature controller stability resolution for ISS Nodes 2&3 IATCS loops, 2001-01-2335[R].Pittsburgh, Pennsylvanian:SAE, 2001

[14]Berrios I, Clark R W, Morrison R H.Dynamic analysis of the International Space Station external active thermal control system, 2003-01-2588[R].Pittsburgh, Pennsylvanian:SAE, 2003

[15]Wieland P O, Roman M C, Miller L.Living together in space:the International Space Station internal active thermal control system issues and solutions:sustaining engineering activities at the Marshall Space Flight Center from 1998 to 2005, NASA/TM-2007-214964[R].Washington DC:NASA, 2007

[16]靳健, 何振辉, 吕树申, 等.载人航天器耦合式热管理系统性能分析[J].载人航天, 2012, 18(1):60-64 Jin Jian, He Zhenhui, Lü Shushen, et al.Performance analysis of coupled thermal control system of space station[J].Manned Spaceflight, 2012, 18(1):60-64

[17]闵桂荣, 郭舜.航天器热控制[M].北京:科学出版社, 1998:110-118;282-295