太阳电池阵EM板热真空试验电路故障测试技术

路火平,杨华星,陈 诚,李传吟

(上海宇航系统工程研究所,上海 201109)

0 引言

太阳电池阵EM 板热真空试验是考核太阳电池阵适应热真空环境能力的关键试验。试验不仅考核原材料、元器件,还考核电池电路的互连环节以及工艺的合理性[1-5]。因此需要对电池阵的电路进行多循环长期检测,同时对可能出现的问题进行处理并相应调整检测方法。通常的测试方法或做法 有[5-6]:1)只采集电池电路的短路电流或开路电压;2)不是实时连续采集测试,而是断续抽检或试验 后测试;3)实时采集频率设置小于10 Hz。上述测试方法对热真空环境下电池电路的故障检测不全面,可能会遗漏或者根本检测不到电池电路的开路或短路故障。

本文以某航天器太阳电池阵EM 板进行的2 次热真空试验为例,阐述有关电路故障的测试方法及测试过程。采用的测试方法为实时高频(≥10 Hz)采集电池电路输出负载电压,同时进行每个循环和每天的测试数据对比,以期及时检测到电池电路中持续时间为ms 级的短时短路或开路故障。

1 测试对象和条件

1.1 测试对象

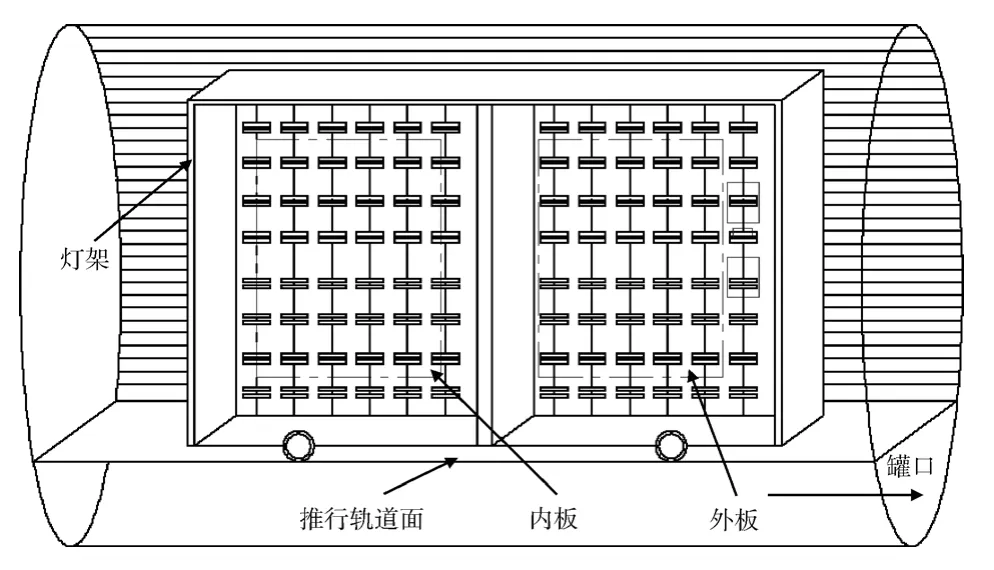

测试对象为2 块EM 板,分别为内板和外板。EM 板在真空罐内的安装状态见图1。

图1 产品在真空罐内的安装示意图Fig.1 EM panels installed in the vacuum chamber

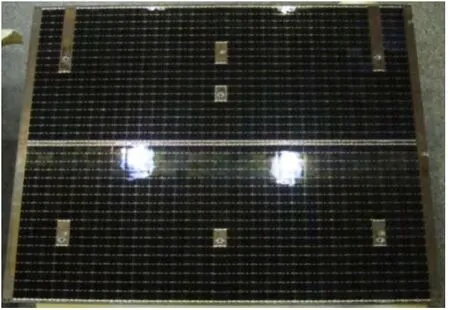

EM 板外形尺寸为2000 mm(高度)×1530 mm(长度)。每块EM 板上的三结砷化镓太阳电池一半为A 片(在标准环境条件下平均光电转换效率不低于26.8%),共有6 个电池电路输出端;另一半为B 片(平均光电转换效率低于26.8%)。EM板上的特征电阻包括塞子式温度传感器、展开指示分压电阻、基板接地电阻和铰链副接地线等。图2所示为EM 板外板。

图2 EM 板(外板)Fig.2 The EM panel (outer panel)

1.2 光照要求

在进行热真空试验时,为了判断EM 板上电池电路是否正常,需模拟光照区发电、阴影区不发电的工况,在试验中采用红外灯照射的方式来模拟光源使EM 板发电。光照的基本要求为:

1)在保证EM 板温度条件的前提下提供光照;

2)红外灯阵有效辐照面积内均匀度优于20%;

3)光照强度应保证电池电路产生有效短路电流。

2 测试项目与方法

测试项目设置的原则是不影响EM 板本身的温度特性,确保试验环境的真实性及考核的有效性。

2.1 测试项目

试验分为热真空考核试验和热真空可靠性试验2 个阶段,每个试验阶段有相应的测试项目。

EM 板热真空考核试验共9 个循环,每个循环周期约为12 h,其中高温段(85 ℃±5 ℃)和低温段(-105 ℃±5 ℃)各保温4 h。每个循环在高温段和低温段保温起始点对特征阻值和电路绝缘阻值进行检测;在第1 个循环和第9 个循环测量电池电路的短路电流和开路电压;每个循环均对电池电路负载端电压进行自动采集记录。

考核试验结束后,对测试数据进行存储和分析,确认产品状态无异常后,维持测试连接状态不变,改变试验环境条件进行可靠性试验。EM 板热真空可靠性试验一个循环为90 min,其中升温约37 min,降温约53 min,共320 个循环,总有效时间约20 d。试验中,对电池电路负载端电压进行自动采集记录,并每天进行1 次存储;将采集到的每条数据曲线都放大到100 ms 精度进行判读,并进行每个循环或每天的数据比对。

2.2 电性能测试原理及方法

2.2.1 电性能测试原理

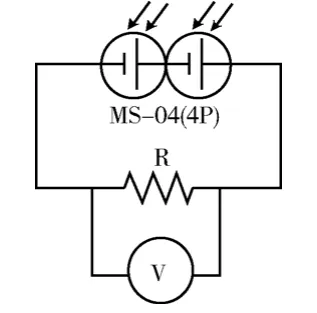

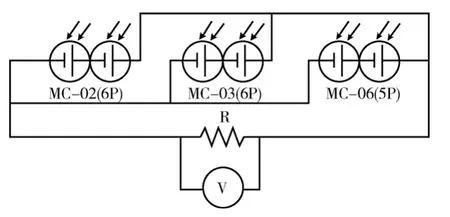

在模拟光照区的环境时,通过红外灯提供光能,使电池产生光电转换,输出电流;在模拟阴影区的环境时,红外灯提供的光能很小,电池电路输出电流很小。在热真空试验过程中,用LDS 数字记录仪实时测量采集EM 板的电性能输出。EM 板上共有24 个电路,每个电路的电池串联数为18,并联数为4~6 不等。根据LDS 数字记录仪通道数量的限制,综合考虑电路性能差别进行适当的并联组合输出,A 片电路单路输出共12 路,B 片电路充电阵3 路并联输出共2 路,B 片电路供电阵6 路并联输出共1 路,输出电流通过70 Ω 的负载电阻进行电压采集,一共占用15 个采集通道。在整个热真空试验过程中实时测量采集电池电路的负载电压,并可通过数字记录仪的显示窗口观察各电路的情况。单路测试原理如图3所示;多路并联测试原理如图4所示。其中,MS 表示供电阵电路,用MC 表示充电阵电路,xP 指电池串的并联数为x。

图3 单路测试原理示意图Fig.3 Single circuit testing principle

图4 多路测试原理示意图Fig.4 Multi circuit testing principle

在试验的特定阶段,断开电池电路与采样电阻的连接,用万用表测量记录电池电路的短路电流值和开路电压值。在热真空试验过程中还测试展开指示信号电路和接地通道的特征阻值以及各电路(除接地通道)对基板的绝缘阻值。

根据试验中的测试内容,进行每个采集点或每个循环抑或每天的数据比对,确保及时发现故障环节,不漏判或错判。

2.2.2 试件与测试设备的连接

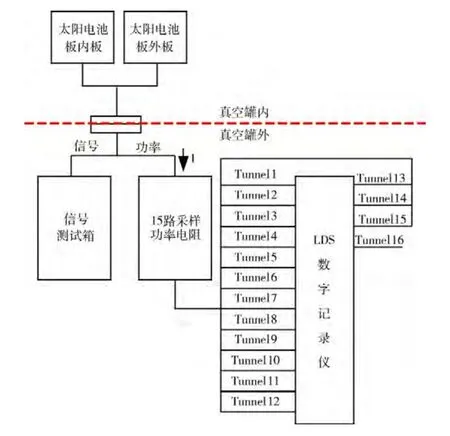

EM 板所有测试电路都通过罐内外电缆与罐外测试设备连接。试件与测试设备的连接状态见图5。

图5 试件与测试设备连接示意图Fig.5 Connection of panels with testing equipments

真空罐内、外分别提供3 个与测试电缆连接的Y2-50TK 测试转接插头,其承载电流大于3 A;提供板上温度传感器的罐外接点给温度测试设备。

2.2.3 地面测试设备设置

LDS 数字记录仪采集15 路数据,采集周期不大于100 ms,占用通道1~15,电池阵电路采集电压范围:单路输出为0~10 V;3 路并联输出为0~20 V;6 路并联输出为0~50 V。

3 第一次试验的测试结果及分析

3.1 测试发现异常现象

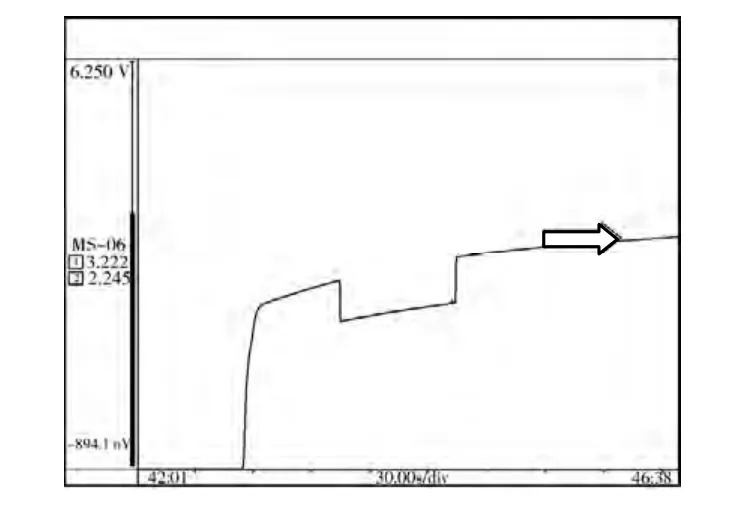

某航天器太阳电池阵EM 板的第一次热真空试验9 个循环的考核试验测试情况无异常。从可靠性试验第1 个循环开始,在光照区电池电路输出端负载电压出现异常下跳现象。该现象出现在每个循环刚进入光照区的前10 min 以内,负载电压突然下跳至某个较低值,持续几百ms 到几min 左右不等,然后又恢复正常输出。某路供电阵异常输出曲线如图6所示。

图6 负载电压异常下跳典型曲线Fig.6 Typical curve of a load voltage drop

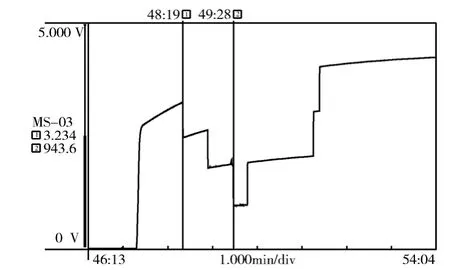

随着试验的进行,出现异常下跳现象的电路数增加,每路异常输出持续的时间延长,且下跳的台阶数也有所增加。230 个可靠性循环后,内板和外板分别出现了7 路和2 路电池阵单路短时间电压异常跳变现象,有下跳也有上跳,其中下跳台阶最多达到3 个(见图7)。

图7 有3 个下跳台阶的故障电路电压曲线Fig.7 Typical curve of a load voltage drop with 3 steps

3.2 异常数据分析

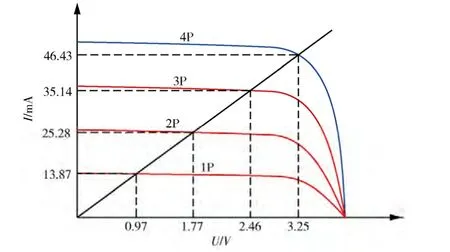

以供电阵第3 路即MS-03 为例,该路为4 串 电池并联电路,从测试曲线得到的3 个台阶下跳和恢复时的负载电压以及计算的单串电流见表1。

表1 MS-03 测试曲线的下跳和恢复情况Table 1 Voltage drop and restoration condition of circuit MS-03

从表1可知,每次下跳或上升的负载电压变化正好约等于单串电路输出电流与恒负载电阻(70 Ω)的乘积。因此认为,MS-03 电路的负载电压下跳或上升是由单串电池输出断开或闭合造成的。由于故障出现在出阴影区的升温阶段,且电池输出电流的温度系数为正,所以计算得到的单串电流也呈增加的趋势。MS-03 不同电池串并联数输出时的I-U曲线与工作点的变化如图8所示。

图8 MS-03 输出的I-U 曲线与工作点示意图Fig.8 Output I-U curves and working points of circuit MS-03

3.3 异常现象问题定位

通过上述测试结果分析,初步确定试验中EM板电池电路负载电压异常下跳的故障点在单串电池电路串联环节上。经过后续试验及分析,问题定位在电池电路串联环节焊接工艺参数设置不合理,造成串联环节焊接质量问题,导致在热真空环境中焊点受应力脱开[7-8]。

4 第二次试验的测试结果及分析

根据第一次试验的问题定位,改进电池电路串联环节焊接工艺及参数,重新投产2 块EM 板后,进行第二次热真空试验。测试状态和方法与第一次试验相同,测试结果及分析如下。

4.1 热真空考核试验测试结果

EM 板热真空考核试验测试结果为:特征阻值正常无变化,电路对基板绝缘阻值无变化,各电池阵电路的短路电流和开路电压在9 个热真空循环后没有下降,采集的负载电压曲线无异常变化。

4.2 热真空可靠性试验测试结果

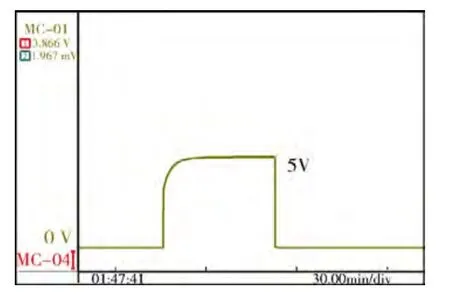

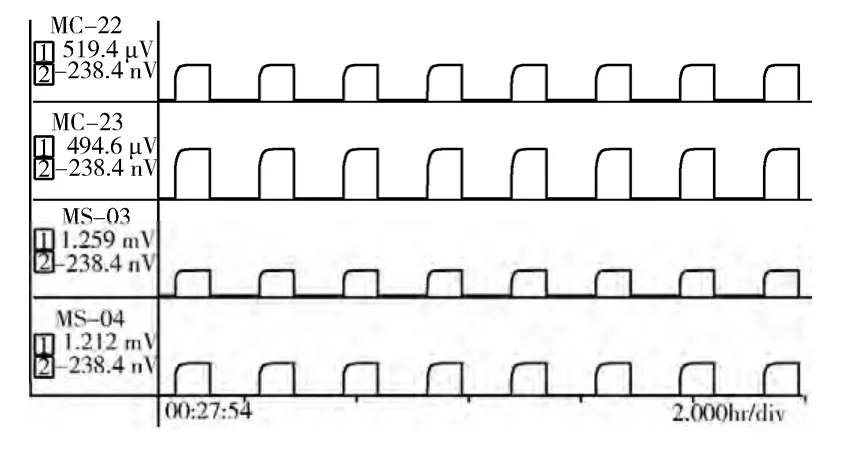

将EM 板热真空可靠性试验中获得的每条数据曲线都放大到100 ms 精度进行判读,各曲线无下凹或下跳,曲线数据完整,所有曲线显示正常。内板充电阵1#的某次循环的负载电压曲线如图9所示;内板和外板4 个电路的多循环负载电压典型曲线如图10所示。

图9 内板充电阵1#的负载电压曲线Fig.9 Load voltage curve of charging array No.1 in the inner panel

图10 内板和外板电路负载电压典型曲线Fig.10 Typical load voltage curves of inner and outer panel circuits

4.3 测试结果分析

测试结果表明,EM 板上各电路在热真空考核试验和可靠性试验中均无开路、短路或其他电性能故障,验证了电池板在热真空环境下长期工作的耐受能力,证明电池电路串联环节焊接工艺改进有效。

5 测试方法分析与建议

热真空试验中实时测试采集电池电路负载电压的测试方法,可以检测电池电路中持续时间为ms 级的短时短路或开路等故障。如果只采集短路电流,则检测不到电池电路中的短路故障;如果只采集开路电压,则检测不到电池电路中的开路故障;如果不是实时连续采集测试,而是断续抽检或试验后测试,则会漏掉试验中出现的短时并可恢复的故障情况。

另外,如果电池电路处于分流工况,相应电路的光能会转化为热能,电路温度会升高,对电池电路的考核会更全面严苛。本文只模拟了太阳电池电路不分流工况,建议今后的试验中对部分电池电路模拟分流的工况,即电路输出不经过负载电阻,直接接电流表测试短路电流,数个循环后可接负载电阻进行再次检测。

本测试方法对负载的选取有要求,一般选择恒定的功率电阻(50~200 Ω 为宜),使电池电路工作在靠近最大功率点的恒流段。电阻太大,电路工作在接近开路状态;电阻太小,电路工作在接近短路状态:这两种情况都不利于故障情况的检测。同时,电阻额定电流要大于试验时通过的电流(一般为1~3 A)。

采集设备要选择数据记录仪等有实时采集存储功能的设备,一般采样周期要不大于100 ms,测试精度要优于0.1 mV,要有较大的硬盘存储空间,以满足大量测试数据的存储。测试数据每天存储 1 次,以避免数据文件过大或异常丢失。每天的数据必须进行每个循环的对比判读,时间轴放大到至少100 ms 每格,以防漏判。

6 结束语

热真空试验中实时测试采集电池电路负载电压的测试方法可及时发现电池电路的开路和短路等故障,是监测电池电路热真空环境中工作情况的 有效手段。通过EM 板热真空试验能够暴露并检测出产品工艺方面的缺陷,试验测试项目全面,测试方法有效。本文试验对象所属某航天器在轨飞行17 天,太阳电池阵工作正常,圆满完成了飞行试验任务。

(References)

[1]Patella M R.航天器电源系统[M].韩波, 陈琦, 崔晓婷, 等.译.北京:中国宇航出版社, 2010:474-492

[2]马有礼.航天器太阳电池阵热真空试验技术[J].航天器环境工程, 2000, 17(1):29-38 Ma Youli.Thermal vacuum test technique of solar array for spacecraft[J].Spacecraft Environment Engineering, 2000, 17(1):29-38

[3]马昆, 崔俊峰, 张晓丽, 等.基于神经网络的太阳电池阵热真空试验外热流模拟系统辨识[J].航天器环境工程, 2012, 29(2):150-153 Ma Kun, Cui Junfeng, Zhang Xiaoli, et al.The solar battery array thermal vacuum test model identification based on neural network[J].Spacecraft Environment Engineering, 2012, 29(2):150-153

[4]高庆华, 秦家勇, 王晶, 等.太阳电池板热真空试验降温过程分析[J].航天器环境工程, 2012, 29(2):154-157 Gao Qinghua, Qin Jiayong, Wang Jing, et al.The temperature falling process in solar panel in thermal vacuum test[J].Spacecraft Environment Engineering, 2012, 29(2):154-157

[5]劳申巴赫 H S.太阳电池阵设计手册[M].张金喜, 译.北京:中国宇航出版社, 1987:322-330

[6]刘民, 杨亦强, 袁亚飞.航天器太阳电池阵电性能测试技术[J].航天器环境工程, 2010, 27(2):153-156 Liu Min, Yang Yiqiang, Yuan Yafei.The measurement &test techniques for electrical performances of the spacecraft solar cell arrays[J].Spacecraft Environment Engineering, 2010, 27(2):153-156

[7]张雨晗, 张淑杰, 包轶颖.飞船电源系统太阳电池银焊点的热应力分析[J].航天器环境工程, 2012, 29(6):655-657 Zhang Yuhan, Zhang Shujie, Bao Yiying.Thermal stress at silver welding spot on solar cell of the power system of a spaceship[J].Spacecraft Environment Engineering, 2012, 29(6):655-657

[8]陈鸣波, 唐则祁, 涂洁磊.热真空环境对空间太阳电池阵Ω 环的影响[C]//第八届光伏会议文集, 2004:553-556