米糠营养速溶粉工艺优化

王 旭 王 鹏 王 娜 肖志刚,2

(1.东北农业大学食品学院,黑龙江 哈尔滨 150030;2.沈阳师范大学粮食学院,辽宁 沈阳 110034)

米糠是稻谷深加工中的副产品[1,2],含有人体必需的氨基酸、多种不饱和脂肪酸、膳食纤维及较好生理功能的活性物质[3],对人体健康有很大的好处。然而,米糠口感粗糙、速溶性差等缺点却制约着米糠的应用。现阶段,米糠大多被用作饲料或被遗弃,资源有效利用率及产品附加值极低[4-6]。造成了资源的极大浪费。目前,人们为了解决米糠口感粗糙、速溶性差的缺点,已开展了很多的研究,如挤压膨化技术[3]、酶水解法[3]等的应用在一定程度上改善了米糠的口感和溶解性。

挤压膨化技术是将物料在挤压膨化机内经过高温高压处理,瞬间释放至常温常压条件,使物料的内部结构和性质发生变化的过程[7-9]。挤压处理后,米糠的口感得到了改善,也提高了米糠中膳食纤维的含量。但是,米糠溶解性变化不太明显。而酶水解处理却能很大程度上改善米糠的溶解性[10,11]。如今,这两种方法的单独研究正逐渐增多,但是却没有将挤压和酶解联用的研究。

本研究采用双螺杆挤压技术复合酶解技术对米糠进行处理,以期能改善米糠的口感和较大程度的提升其溶解性,为米糠产品深加工及其综合利用提供依据与参考。

1 材料与方法

1.1 材料与仪器

1.1.1 材料与试剂

全脂米糠:水分含量10%,蛋白质含量15.8%,膳食纤维含量24.7%,黑龙江米糠油厂。

浓硫酸:98%,分析纯,国药集团化学试剂有限公司;

乙醇:95%,分析纯,国药集团化学试剂有限公司;

#-淀粉酶:酶活力3 000~5 000U/g,北京双旋微生物培养基制品厂。

1.1.2 主要仪器设备

双螺杆挤压膨化机:DS56-Ⅲ型,济南赛信膨化机械有限公司;

电子分析天平:DF110型,中国轻工机械总公司常熟衡器工业公司;

低速离心机:LD4-2型,安徽中科中佳科学仪器有限公司;

旋转蒸发仪:SYR29-RE-52AA型,上海申生科技有限公司;磁力搅拌器:M304430型,江苏省金坛市医疗仪器厂;恒温水浴锅:HH·SY11-Ni 4B型,北京长风仪器仪表公司。

1.2 方法

1.2.1 提取工艺 经预试验,确定挤压酶解法生产营养米糠速溶粉的工艺流程:

全脂米糠→挤压膨化→烘干、过筛(80目)→酶解→灭酶(90℃,10min)→ 冷 却 (60 ℃)→ 离 心 (2 000r/min,1 5min)→浓缩(40min,70 ℃,真空度0.08MPa)→均质(2 0MPa,5 0℃)→喷雾干燥(135 ℃,进风量0.8m3/min,进料量4.0×180mL/h)→米糠速溶粉样品

1.2.2 米糠速溶粉得率的测定 米糠速溶粉是全脂米糠经过挤压膨化等方法处理后得到的固态粉末。米糠速溶粉得率反应经处理后速溶粉质量的变化情况。若米糠速溶粉得率在处理后有所增加,则说明该处理方法改善了米糠的溶解性。米糠速溶粉得率按式(1)计算。

式中:

R——米糠速溶粉得率,%;

m1——米糠速溶粉质量,g;

m2——全脂米糠质量,g。

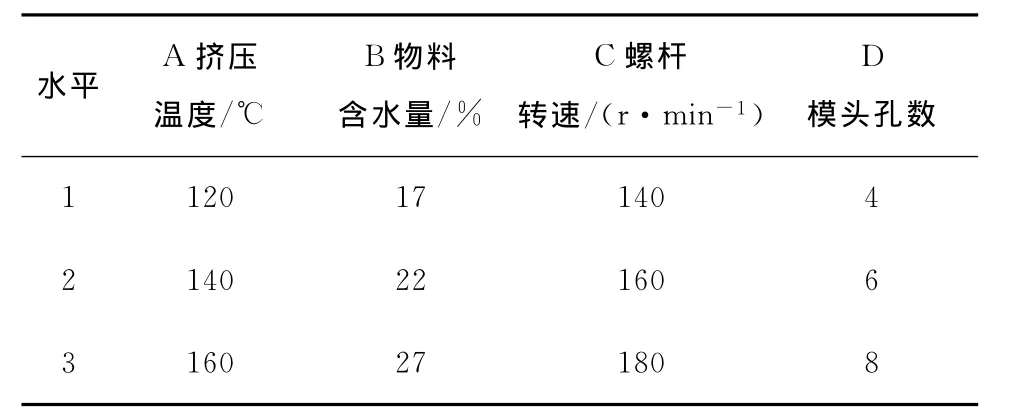

1.2.3 挤压膨化处理条件研究 以机筒温度、物料含水率、螺杆转速、模头孔径为影响因素,以米糠速溶粉得率为指标进行单因素试验[12]。单因素试验固定参数值为:机筒温度130℃,物料含水量22%,螺杆转速160r/min,模头孔径6 mm。4种影响因素每个因素选5组数值,机筒温度梯度10,选取110~150℃;物料含水量梯度为5,选取1 2%~32%;螺杆转速梯度20,选取120~200r/min;模头孔径梯度2,选取2~10mm。在单因素的基础上,进行L9(34)正交试验,确定这4个因素对米糠速溶粉得率的影响的最佳工艺参数。

1.2.4 α-淀粉酶酶解处理条件研究 将在最佳挤压参数条件下获取的原料进行酶解。酶解温度、酶解时间、pH、酶用量在分别保持其他因素不变的情况下,采用前步最佳值的条件下进行单因素试验[13]。在单因素试验的基础上,以酶解时间、酶解温度、酶用量、pH为自变量,米糠速溶粉的得率为响应值进行响应面优化试验。

1.3 数据分析

试验数据采用Design-Expert 8.0、正交试验设计助手进行分析。

2 结果与分析

2.1 挤压处理条件优化

2.1.1 挤压处理单因素试验结果 由图1可知,当温度从100℃开始升高时,米糠速溶粉的得率也随之增加,在1 30℃时达到最大,之后速溶粉得率逐渐降低。由于适当的高温能促进熔融、断裂不溶性的大分子物质,让网状结构的亲水基团暴露数量增多,加快了不溶性纤维裂解为可溶性小分子的速度,增加了其可溶性成分。但是,挤出温度如果过高就会破坏物料本身的组织及结构,同时物料也容易在挤压机内呈现焦糊、结块的状态,从而降低了速溶粉得率。

图1 挤压温度对米糠速溶粉得率的影响Figure 1 Extrusion temperatures on the yield of rice bran instant powder

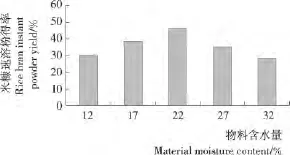

由图2可知:米糠速溶粉的得率随物料含水量增加呈现先增大后减小的趋势,在物料含水量为22%时达到最大。这是因为挤压膨化是一个高温高压的反应过程[14],因此对物料含水量有较高的要求。适当的含水量可以促使纤维素等不溶解成分湿润及溶解,这样使纤维素等在外力作用的迫使下打开,而后分子重组[15]。在含水量较低时,米糠速溶粉得率较大,若物料水分含量过低,则会造成挤压机的堵塞或者焦糊现象。相反,若物料含水量过高,挤出时温度降低的幅度就会较大,不易控制操作温度,速溶粉得率较低。

图2 物料含水量对米糠速溶粉得率的影响Figure 2 Material moisture contents on the yield of rice bran instant powder

由图3可知:随着螺杆转速的增加,米糠速溶粉的得率变化呈现先增大后减小的趋势,当转速为160r/min时达到最大,然后速溶粉得率开始下降。当螺杆转速较低时,物料所受的剪切力较低,物料颗粒分解不完全[16]。当螺杆转速增加,物料与机筒间剪切作用和摩擦增强,能够加速物料颗粒的糊化;但当螺杆转速较大时,物料在机筒内的时间变短,导致物料间的反应不彻底,速溶粉得率下降。

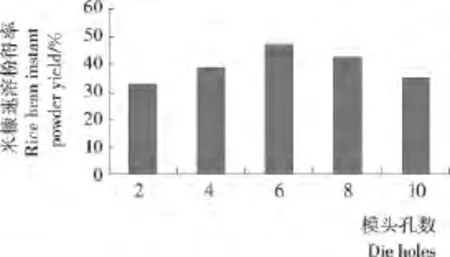

由图4可知:随着模头孔数的增加,米糠速溶粉得率先增大后减小,在模头孔数为6时速溶粉得率最大。随着孔数的增加速溶粉得率有所下降,这可能是由于模头孔数增加后,物料挤出时的压强下降,膨化度变小,物料间的反应不充分。与单纯水酶法提取米糠速溶粉相比,米糠速溶粉得率有了很大的提高,提取时间也缩短[17],这是因为经过挤压机处理后,米糠在高温、高压的条件下受到剪切作用,使米糠中的部分纤维素降解成半纤维素,最终提高了米糠速溶粉的得率。

图4 模头孔数对米糠速溶粉得率的影响Figure 4 Die holes on the yield of rice bran instant powder

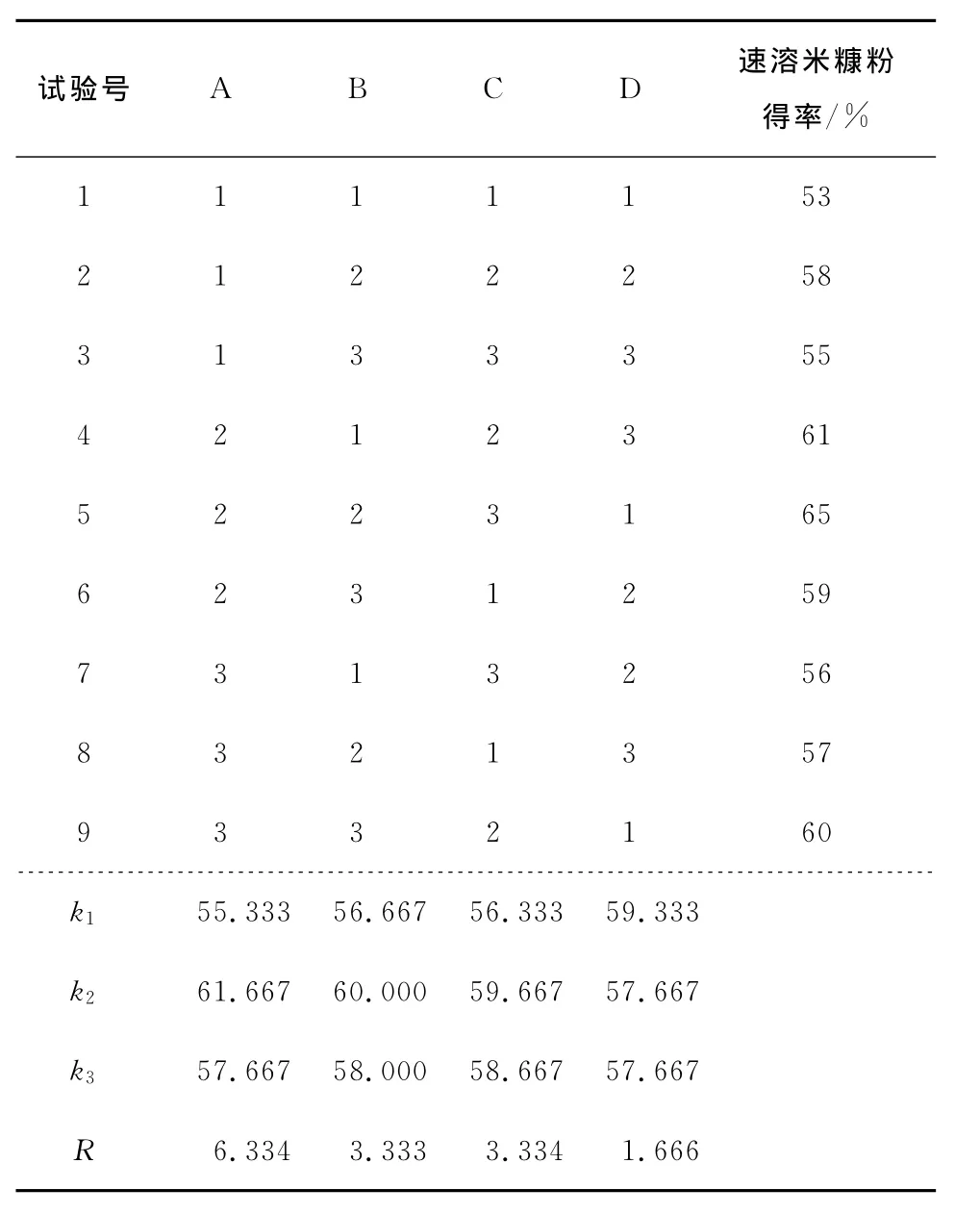

2.1.2 挤压处理正交试验结果 在单因素试验结果的基础上,运用正交表L9(34)对影响提取速溶粉的因素:物料含水量、挤压温度、螺杆转速、模头孔数进行条件优化。正交试验因素和水平见表1,试验结果见表2。

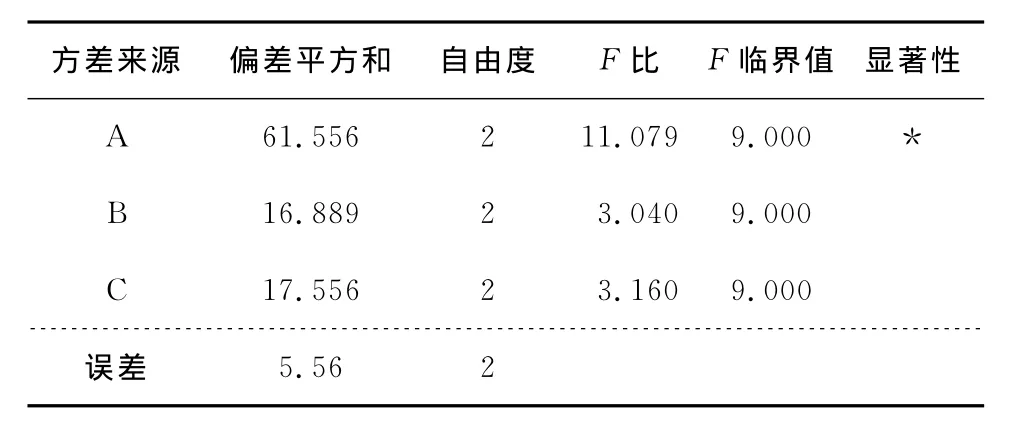

由表2可知:影响米糠速溶粉得率的主次顺序是A>C>B>D,即挤压温度>螺杆转速>物料含水量>模头孔数。在表3中,因为因素D摸头孔数的极差最小,所以将因素D作为误差项,从将显著水平a值定在0.1,方差分析结果及显著性见表3。最佳水平因素组合是A2C2B2D1,即挤压温度为140℃,螺杆转速为160r/min,物料含水量为22%,模头孔数为4。为了获得更高得率的米糠速溶粉,在此基础上,进行酶处理进行条件优化。

表1 正交试验因素和水平设计Table 1 Factors and levels of orthogonal experiment

表2 正交试验结果Table 2 Results of orthogonal experiment

表3 正交试验方差分析Table 3 Variance analysis of orthogonal experiment

2.2 酶处理条件优化

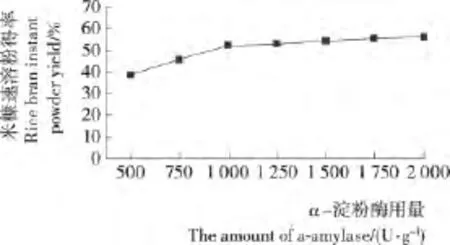

2.2.1 酶处理单因素试验结果 由图5可知,随着加酶量的增加,米糠速溶粉得率逐渐升高,达到1 000U/g后,变化趋势比较缓慢。这是由于酶水解后,淀粉类物质水解生成了单糖及可溶解的多糖,大分子变成小分子,因此速溶粉的得率相应提高[18]。随着酶用量的增加,酶解不溶性淀粉相对稳定,由于底物的量是恒定不变的,继续增加酶用量酶解长淀粉链,使链断裂成小链。但是此时的变化趋势相对缓慢。因此最适的加酶量为1 000~1 500U/g。

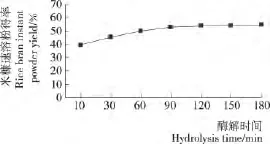

由图6可知,随着反应时间的延长,米糠速溶粉的得率逐渐增大,但是当达到90min后增加幅度变缓。这是因为随着酶解反应的进行,底物浓度减小,反应位点相继被酶分子饱和;产物的浓度增加,竞争性抑制也变强,酶活性降低。在经历了初始阶段积累后的中间复合物逐渐达到稳定,并趋于恒定。所以确定最适的酶解时间范围为60~120min。

图5 α-淀粉酶用量对米糠速溶粉得率的影响Figure 5 Effects of the amount of a-amylase on the yield of rice bran instant powder

图6 酶解时间对米糠速溶粉得率的影响Figure 6 Effects of hydrolysis time on the yield of rice bran instant powder

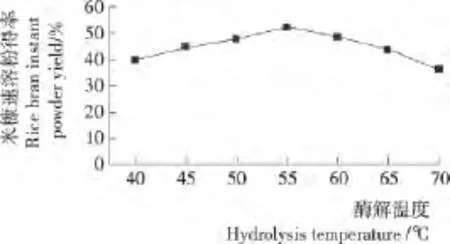

图7 酶解温度对米糠速溶粉得率的影响Figure 7 Effects of hydrolysis temperatures on the yield of rice bran instant powder

由图7可知,随着温度的升高,米糠速溶粉的得率呈现先升高后下降的趋势,当酶解温度为55℃时,速溶粉得率最大。随后开始下降,这是因为温度对酶活性有着很大的影响,温度过低导致酶促反应减弱,温度升高加快酶促反应速度,在最适温度条件下酶的活性最强,此时得到最大的酶促反应速度[19]。但是若超过了最适的温度,反应的速度反而会下降,甚至使酶变性、失活,因此选择最适的酶解温度范围为50~60℃。

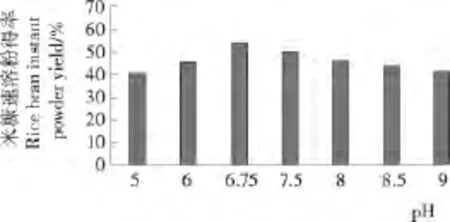

由图8可知:pH为6~7时随着pH的增加,米糠速溶粉得率逐渐增加,在pH为7时达到最大值,而高于7时,速溶粉得率开始逐渐下降。这是因为:不同的酶有各自最适的pH作用范围,在最适范围内,酶的催化活性部位可解离的基团能够得到完全的解离,这样酶的活性中心与底物就能充分的结合,从而将底物最大程度的转变为水解产物,最终速溶粉得率升高[20]。pH过高或者过低都可能导致速溶粉得率的下降,因此α-淀粉酶最适pH范围为6.0~7.5。

图8 pH对米糠速溶粉得率的影响Figure 8 Effects of pH on the yield of rice bran instant powder

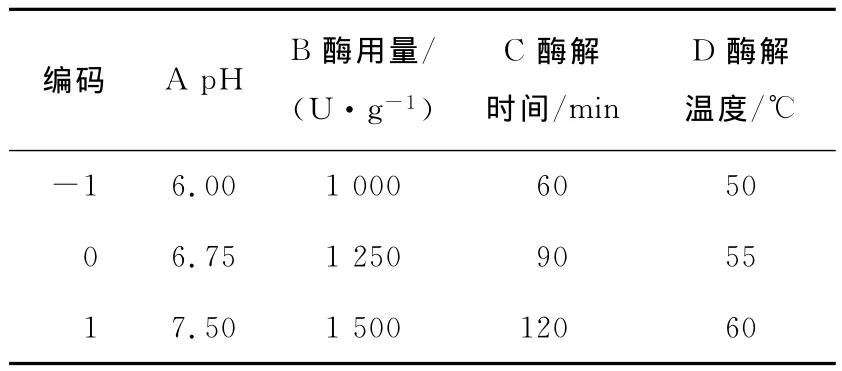

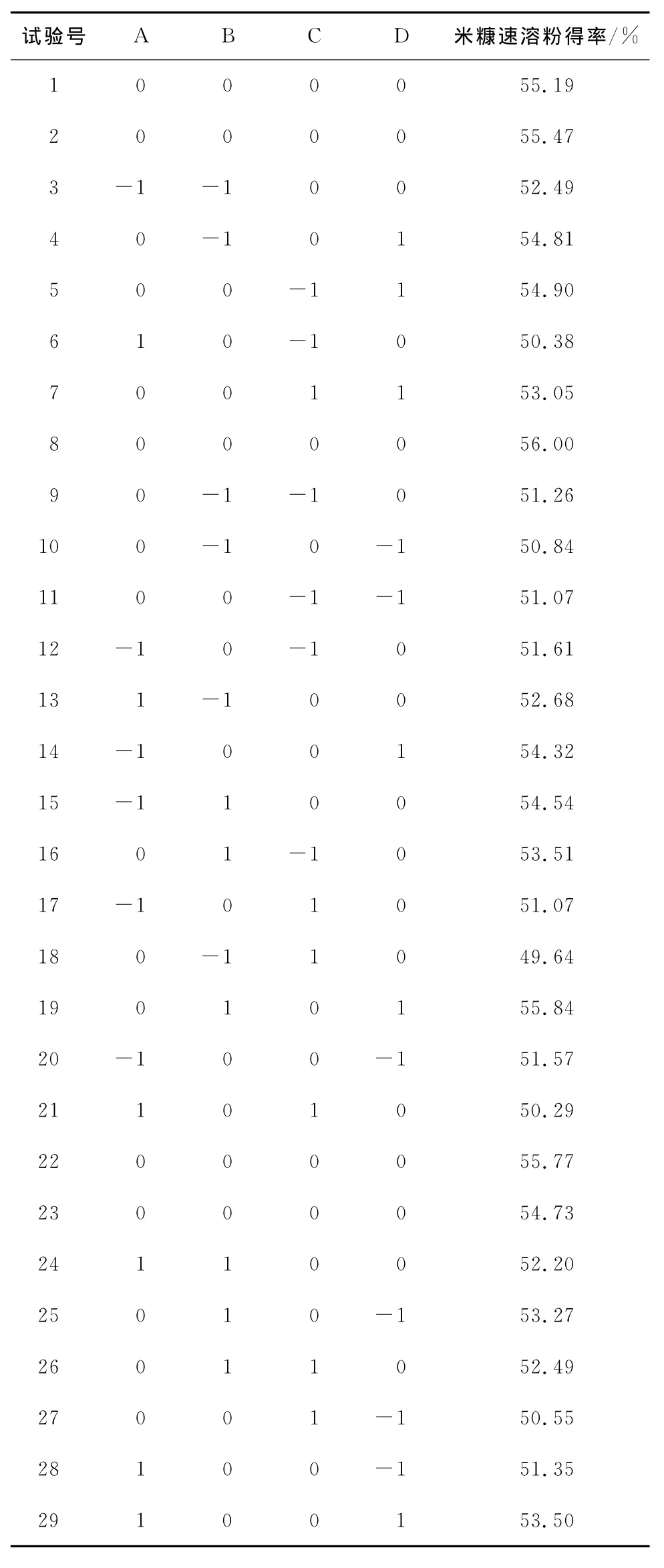

2.2.2 酶处理工艺优化试验 采用响应曲面分析法进行工艺优化,试验设计与数据处理采用统计软件Design-Expert来完成。以米糠速溶粉得率为响应值,选择α-淀粉酶用量、酶解时间、酶解温度、底物浓度为影响因素(见表4),响应面试验方案及结果见表5。

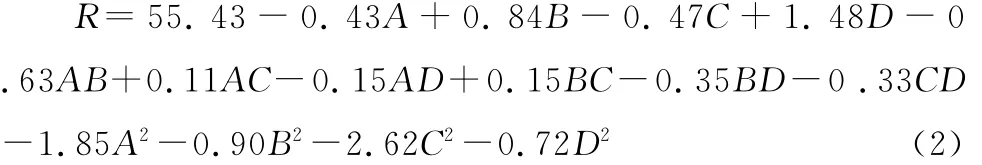

利用Design-Expert软件对表5试验数据进行多元回归拟合,获得米糠速溶粉得率对pH、酶用量、酶解时间和酶解温度的二次多项回归模型方程为:

采用Design-Expert软件对米糠速溶粉得率的模型方程进行方差分析,结果见表6。

表4 因素水平编码表Table 4 Factor level encoding table

表5 酶处理工艺试验设计及结果Table 5 Experimental design and results

由表6可知,方程因变量与自变量之间的线性关系明显,该模型回归显著(P<0.000 1),失拟项不显著(P>0.05),并且该模型R2= 95.39%,R2Adj= 90.78%,说明该模型与试验拟合良好,自变量与响应值之间线性关系显著,可以用于该反应的理论推测。由F检验可以得到因子贡献率为:D>B>C>A,即酶解温度>酶用量>酶解时间>pH。两因素交互作用对米糠速溶粉得率影响的响应面图见图9。

表6 回归方程的方差分析结果Table 6 ANOVA results of regression equation

表6 回归方程的方差分析结果Table 6 ANOVA results of regression equation

*.差异显著(P<0.05);**.差异极显著(P<0.01)。

方差来源自由度 平方和 均方 F值 P 值 显著性A 1 2.25 2.25 6.54 0.022 8* B 1 8.55 8.55 24.82 0.000 2 **C 1 2.65 2.65 7.70 0.014 9 *D 1 26.31 26.31 76.39 <0.000 1 **AB 1 1.60 1.60 4.65 0.049 0 *AC 1 0.051 0.051 0.15 0.707 2 AD 1 0.090 0.090 0.26 0.617 2 BC 1 0.090 0.090 0.26 0.617 2 BD 1 0.49 0.49 1.42 0.252 8 CD 1 0.44 0.44 1.28 0.276 2 A2 1 22.21 22.21 64.49 <0.000 1 **B2 1 5.30 5.30 15.40 0.001 5 **C2 1 44.63 44.63 129.56 <0.000 1 **D2 1 3.33 3.33 9.68 0.007 7 **回归 14 99.76 7.13 20.69 <0.000 1 28 104.58显著剩余 14 4.82 0.34失拟 10 3.83 0.38 1.55 0.357 5 不显著总和

通过Design-Expert软件分析可知,该模型中最佳条件为酶解温度54.27℃,酶用量1 333.57U/g,酶解时间1 20.27min,pH 6.59。为了验证模型预测的准确性,在实际操作可行性的前提下,选择试验条件为酶解温度54.3℃,酶用量1 333.6U/g,酶解时间120.3min,pH 6.6进行3次验证实验,在该条件下米糠速溶粉的得率的平均值为55.87%与预测值(56.403%)较接近,说明响应值的试验值与回归方程预测值吻合良好,可以采用。

3 结论

本次研究通过单因素以及正交试验,确定了挤压膨化法制取米糠速溶粉的最佳挤压工艺条件为:挤压温度1 40℃,螺杆转速160r/min,物料含水量22%,模头孔数4。在此基础上,米糠速溶粉的酶解条件为:酶解温度54.25℃,酶用量1 333.57U/g,酶解时间120.27min,pH 6.59,最终得到米糠速溶粉得率为55.87%,与未处理相比(得率为30.3%),米糠速溶粉的得率得到了很大的改善。

本研究仍有许多需要进一步研究并解决的问题,如米糠速溶粉的营养流失、综合利用不够以及得率仍然较低等,但是能对米糠速溶粉工艺研究的发展起到一定的推动和引导作用。

图9 两因素相互作用对米糠速溶粉得率影响的响应面图Figure 9 two-factor interactions on the yield of rice bran instant powder affects the response surface chart

1 曹蕊.米糠营养成分分析及其应用研究[D].无锡:江南大学,2008.

2 蔡东联.对米糠营养价值的再认识[J].中国食物与营养,2000(2):31~32.

3 王树林.米糠综合利用的价值与技术[J].中国农学通报,1995(6):49~50.

4 李逸鹤.膳食纤维研究现状及发展趋势[J].食品科学,2010,31(6):349~350.

5 刘亚伟.粮食加工副产物利用技术[M].北京:化学工业出版社,2009:128~135.

6 杨涛,新建美,徐青,等.双螺杆挤压技术在食品工业中的研究应用现状[J].食品与生物技术学报,2009,28(6):733~740.

7 尚永彪,唐浩国.膨化食品加工技术[M].北京:化学工业出版社,2007:45~48.

8 张卓,石永峰.稳定米糠的营养价值及其加工与应用[J].农村新技术,2010(10):730~733.

9 赵城彬.β-葡聚糖对大豆分离蛋白混合凝胶性质影响及在酸豆乳中应用的研究[D].哈尔滨:东北农业大学,2013.

10 Picesky J.Standard specification and test methods for dry milk product[J].Concentration and Drying of Foods,1986(2):2 03~220.

11 Schubert H.Processes and properties of instant powdered foods[J].Food Processing Engineering,1980(2):657~684.

12 Kahlon T S,R H Edward.Effect of eztrusion on hypocholesterolemic properties of rice,oat,corn and wheat bran diets in hamsters[J].Cereal Chem.,1998(5):897~903.

13 王梅.响应面法优化水酶法制取调和油的工艺研究[J].食品工业科技,2012(21):218~222.

14 张艳荣.响应面法优化米糠挤出工艺及其物性研究[J].食品科学,2010(20):146~151.

15 李杰.挤压超声联用提取米糠多糖工艺优化[J].农业机械学报,2013,44(3):174~179.

16 刘婷婷.双螺杆挤出工艺对米糠可溶性膳食纤维含量的影响[J].食品科学,2011(24):41~45.

17 池爱平,陈锦屏.脱脂米糠酶法水解制备米糠营养素工艺研究[J].食品科学,2006(12):339~343.

18 陈正行,姚惠源.米糠健康食品的研究[J].无锡轻工大学学报:食品与生物技术,2001,20(2):202~205,222.

19 王雪飞,于国萍,徐红华.酶法制备米糠分离蛋白的研究[J].食品科技,2003(8):28~30.

20 曹亚丽,周红丽.紫薯酸奶发酵工艺优化研究[J].食品与机械,2010,26(2):151~154.